Análisis y propuestas de mejora del proceso de planificación y

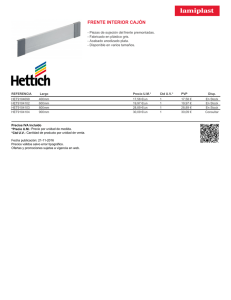

Anuncio