04 IT 103 TRABAJO DE GRADO

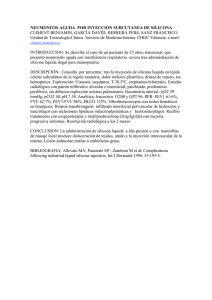

Anuncio