1 modelo gerencial de mantenimiento preventivo para el area de

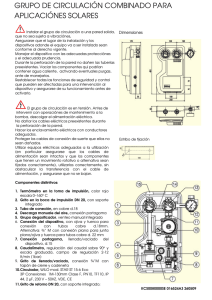

Anuncio