propuesta de mejora para evitar bajar carga en la

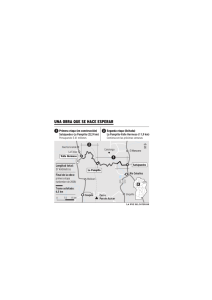

Anuncio