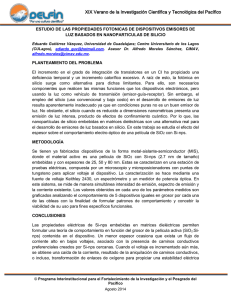

caracterización de dispositivos electrónicos basados en materiales

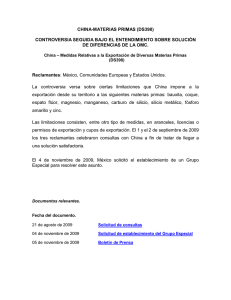

Anuncio