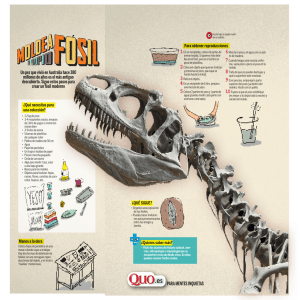

DESARROLLO DE PROTOTIPO DE MAQUINA MOLDE DE

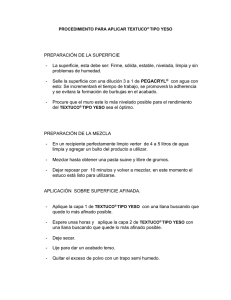

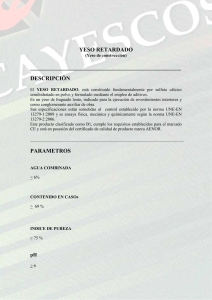

Anuncio