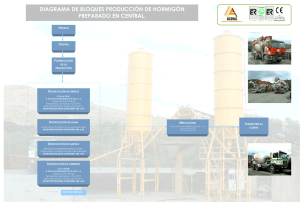

Diseño e Implementación del Sistema de Control Automático para la

Anuncio