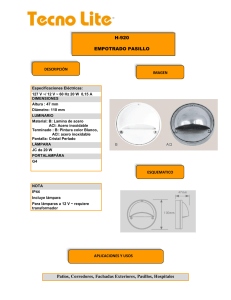

Información Técnica

Anuncio