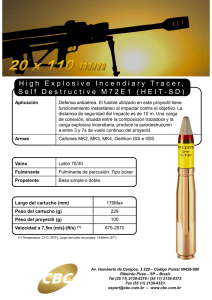

Doc. 13/Oct. 2012. Cuaderno nº 10 (Materiales para la Defensa).

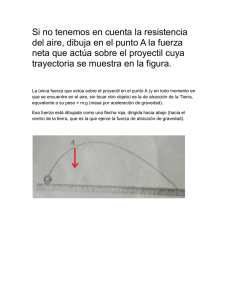

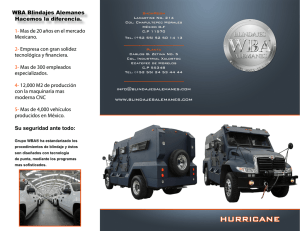

Anuncio