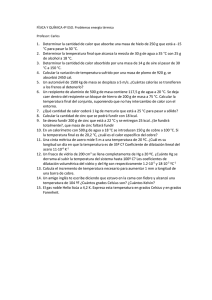

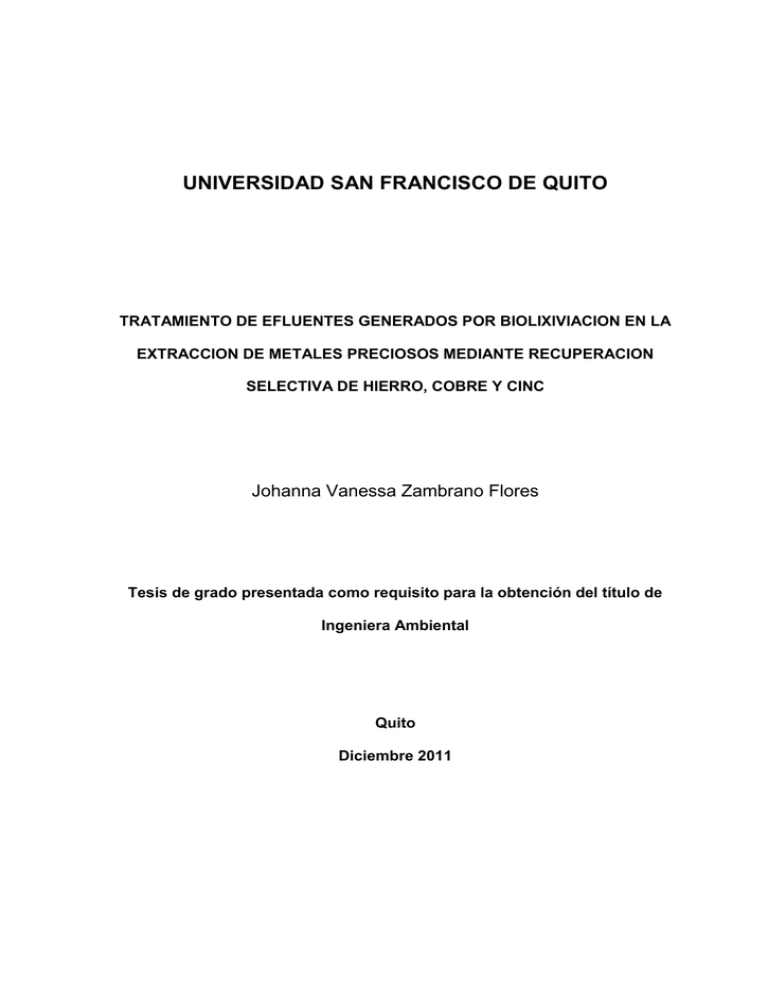

Repositorio Digital USFQ - Universidad San Francisco de Quito

Anuncio