Universidad Tecnológica de Querétaro

Anuncio

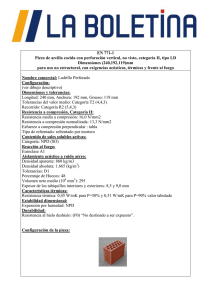

Universidad Tecnológica de Querétaro Digitally signed by Universidad Tecnológica de Querétaro DN: CN = Universidad Tecnológica de Querétaro, C = MX, O = UTEQ Date: 2004.10.29 15:00:10 -05'00' ÍNDICE INTRODUCCIÓN 1 CAPÍTULO I LA EMPRESA 3 1.1 Ubicación 4 1.2 Giro 4 1.3 Clientes 7 CAPÍTULO II PLANTEAMIENTO DEL PROBLEMA 8 2.1 Planteamiento del problema 9 2.2 Objetivo 10 2.3 Justificación 10 2.4 Hipótesis 11 CAPÍTULO III MARCO TEÓRICO 12 3.1 Definición de un gas 13 3.1.1 Ley de Boyle 13 3.1.2 Ley de Charles 13 3.1.3 Ley de los gases ideales 13 3.1.4 Eficiencia volumétrica 14 3.2 Tipos de compresores 14 3.2.1 Compresores rotativos o dinámicos 14 3.2.2 Compresores reciprocantes 15 3.3 Alineación 16 3.3.1 Alineación de una máquina rotativa 16 3.3.2 Tipos de desalineación 17 3.3.3 Métodos para verificar la alineación 18 3.3.4 Alineación de flechas 19 CAPÍTULO IV DESARROLLO DEL PROYECTO 20 4.1 Introducción 21 4.2 Descripción general del equipo principal de la Estación de Compresión 21 4.2.1 Motores - Compresores 21 4.2.2 Filtros separadores 22 4.2.3 Válvulas automáticas 22 4.2.4 Enfriador de gas 24 4.2.5 Equipo de gas combustible 24 4.2.6 Gas de arranque 24 4.2.7 Equipo del sistema de aire 25 4.2.8 Sistemas de control 25 4.2.9 Sistema de aceite lubricante 25 4.2.10 Material auxiliar de ductos 26 4.2.11 Equipo eléctrico 26 4.3 Motores utilizados en Compresión Bajío 28 4.3.1 Datos técnicos de los motores 29 4.3.2 Dimensiones de los motores 29 4.4 Compresores utilizados en Compresión Bajío 30 4.5 Procedimientos 31 CONCLUSIONES 32 ANEXOS 33 A Programa de mantenimiento para compresores JGC/2 B Proceso de compresión del gas natural C Procedimiento para arranque de planta D Procedimiento para paro de planta E Procedimiento para arranque de unidad de compresión F Procedimiento para paro de unidad de compresión G Procedimiento para verificación y corrección de nivel de aceite del compresor H Procedimiento para la detección de vibración excesiva I Procedimiento para cambio de aceite y filtros e inspección del sistema de lubricación del compresor J Procedimiento para cambio de aceite de la caja del lubricador K Procedimiento para realizar revisión y mantenimiento de válvulas del compresor L Procedimiento para verificar el vástago de los pistones M Procedimiento para verificar la alineación del motorcompresor BIBLIOGRAFÍA INTRODUCCIÓN En 1990, la Secretaría de Educación Pública, emprendió un estudio sobre nuevas opciones de educación superior, en el cual se analizaron las experiencias de algunos países como Alemania, Estados Unidos, Francia, Gran Bretaña y Japón(1). Con base en dicho estudio, se decidió realizar un proyecto específico para definir un modelo pedagógico que permitiera crear una nueva opción de educación superior. Como consecuencia de lo anterior, se concibió un sistema de educación tecnológica superior que prestara servicio al sector productivo de bienes y servicios, así como a la sociedad en general y que, al mismo tiempo, ampliara las expectativas de los jóvenes mexicanos. Este sistema se materializó en lo que hoy conocemos como UNIVERSIDADES TECNOLÓGICAS, las cuales ofrecen el título de TÉCNICO SUPERIOR UNIVERSITARIO. Derivado de ello, este modelo debe desarrollar nuevas modalidades de organización académica y pedagógica, orientadas al aprendizaje como un proceso a lo largo de la vida, enfocados al análisis interpretación y buen uso de la información, más que a su acumulación. http://cgut.sep.gob.mx; 18 de mayo de 2004. Uno de los propósitos de la Universidad Tecnológica de Querétaro es cumplir cabalmente con éste modelo de enseñanza en el que se le da prioridad a la práctica, utilizando así el muy nombrado método 70-30 (70% de práctica contra 30% de teoría). Las carreras que ofrece la Universidad Tecnológica de Querétaro son: administración, electrónica y automatización, mantenimiento industrial, procesos de producción, tecnología ambiental, telemática y comercialización. La carrera de Mantenimiento Industrial consta de 6 cuatrimestres, dentro de los cuales existe un periodo de estancia en una empresa, con duración de un mes, dicho período sucede en el 4 to cuatrimestre. Así mismo, existe dentro del 6 to cuatrimestre un período denominada estadía con duración de un cuatrimestre, periodo en el cual, el alumno 1 desarrolla un proyecto con el cual, se pretende que la empresa obtenga un beneficio. Una vez finalizado y presentado satisfactoriamente dicho proyecto, el alumno obtiene el título de Técnico Superior Universitario. La empresa dentro de la cual se realizó el presente trabajo tiene como razón social “Compresión Bajío S de RL” y el proyecto que se presenta compete a la Administración del Mantenimiento pues se desarrollan diversos procedimientos para el Mantenimiento Preventivo y Correctivo de la maquinaria de la planta. Así mismo se presenta un procedimiento de Mantenimiento Predictivo con tecnología LÁSER adaptado específicamente a las características particulares del equipo con que cuenta la planta. (1) Los 5 son países desarrollados y económicamente estables. 2 CAPÍTULO I LA EMPRESA 3 1.1 UBICACIÓN La Planta COMPRESIÓN BAJÍO se empezó a construir el 14 de abril de 2000 bajo en nombre de “Proyecto Compresión Bajío”. Se encuentra ubicada en propiedad de PEMEX, donde se encuentra la Terminal de Distribución Huimilpan, la cual es operada por PEMEX desde 1983. La localización exacta de la planta se encuentra en una zona de parcelas del ejido Apapátaro, en el municipio de Huimilpan, Estado de Querétaro con las siguientes coordenadas geográficas. 20°26’12’’ Latitud Norte 100°22’12’’ Longitud Oeste Es posible llegar a la planta por la carretera federal 411, que desemboca al municipio de Corregidora a 1.6 Km sobre el camino que se dirige al poblado de las Taponas. Dicho camino se ubica en el kilómetro 12.5 sobre la carretera a Corregidora-Huimilpan. 1.2 GIRO La planta COMPRESIÓN BAJÍO se construyó con el objeto de comprimir 155 MMPCD (millones de pies cúbicos por día) de gas natural en el gasoducto de PEMEX de 16’’ diámetro Nominal (D.N.) que va de Querétaro a San Luís Potosí, para entregar 107 MMPCD de gas que se necesita para la operación de la Central Termoeléctrica “CENTRAL BAJÍO” A 103 Km del área de bombeo. Esta central es un importante productor de energía eléctrica que suministra electricidad al sistema eléctrico nacional y utiliza como fuente de energía primaria el gas natural. Anterior a la construcción de la planta Huimilpan, existía ya un gasoducto de 16’’ D.N. que va de Querétaro a San Luís Potosí (Imagen 1.1) y transporta aproximadamente 10 MMPCD de gas natural a 350 psi (24.13 bars) a la ciudad de San Luís Potosí. Este 4 gasoducto recibe el gas del gasoducto del centro, que es el principal de 36’’ D.N., que va de la ciudad de México a la ciudad de Guadalajara a 565 psi (38.95 bars). Para que fuera posible entregar 107 MMPCD a una presión normal de 625 psi (43.09 bars) a CENTRAL BAJÍO usando este mismo gasoducto se requirió instalar una estación de compresión para elevar la presión a 1050 psi (72.39 bars). Adicionalmente quedan 29 MMPCD para el uso que disponga PEMEX Gas y Petroquímica Básica. Para que la Central Termoeléctrica CENTRAL BAJÍO opere correctamente, requiere un suministro mínimo de 100 MMPCD a 522 psi (36 bar) de presión; suficiente para que sus tres turbinas de combustión sean capaces de generar energía eléctrica al 100% de su capacidad. La presión normal de operación de Central Bajío es de 551 psi (38 bar), y si las condiciones del suministro del gas no cumplen el requerimiento mínimo mencionado, la Central generadora se ve obligada a reducir su capacidad de generación o inclusive a parar sus unidades. Por lo anterior es muy importante que no se interrumpa el flujo de gas a la central, por lo que la estación de compresión cuenta con 3 Unidades Compresoras, cada una, capaz de proporcionar la mitad del flujo de gas requerido por la central Termoeléctrica. 5 Imagen 1.1: Ducto de 16” Querétaro – San Luis Potosí. 6 1.3 CLIENTES La estación Compresión Bajío no cuenta con una cartera de clientes como tal, puesto que no vende producto o servicio alguno, el objetivo de su construcción fue la de entregar la presión de gas necesaria a la Planta “Central Bajío”, no la de comercializar gas. Los consumidores que existen a lo largo del gasoducto, son clientes directos de PEMEX, dichos clientes consumen alrededor de 29 MMPCD, aspecto tomado en cuenta para el diseño de la planta. 7 CAPÍTULO II PLANTEAMIENTO DEL PROBLEMA 8 2.1 PLANTEAMIENTO DEL PROBLEMA La planta Compresión Bajío es propiedad de Intergen, empresa norteamericana que a su vez es propietaria de la Termoeléctrica Central Bajío. El montaje y construcción de la estación de compresión corrió a cargo de la empresa Universal Compression Inc, siendo ésta quien la operó desde la puesta en marcha hasta el pasado 24 de mayo de 2004, fecha en la que oficialmente adquirió el nombre de “Compresión Bajío”. Por motivos que competen a la administración de Intergen México, se decidió que la planta pasara a ser operada por la propia empresa, iniciando así una etapa de transición administrativa que duró aproximadamente 5 meses. En el periodo de transición se detecta la diferente forma de operar de ambas compañías por lo que se decide unificar los procedimientos administrativos como parte de la implementación de un sistema de calidad. En lo que respecta al mantenimiento, la planta Compresión Bajío cuenta con estrictos programas de Mantenimiento Preventivo que se realizan cada 1000 horas a las unidades de compresión, dichos programas son el resultado de estudios y pruebas que a lo largo del tiempo Universal Compression Inc. ha efectuado (ANEXO A). Adjunto a estos programas, existe el Manual de Operación y Mantenimiento de los motores y compresores, donde se incluye también el Troubleshooting de éstos, pero no existen los procedimientos escritos o en formato para la elaboración de las diversas actividades en los mantenimientos, por lo que se ha tomado la decisión de trabajar en ese sentido: ELABORAR LOS PROCEDIMIENTOS DE MANTENIMIENTO PREVENTIVO de las unidades de compresión, específicamente de los Compresores Ariel JGC/2 contando por supuesto con la previa revisión de cada uno por parte del asesor de la empresa, Ing Jorge Cruz May, gerente de Compresión Bajío. 9 También se incluye un procedimiento de Mantenimiento Predictivo: la alineación de las unidades usando la tecnología LÁSER OPTALING PLUS, que aunque se cuenta con el manual de procedimiento existen ciertas variantes que hay que tomar en cuenta, pues las unidades de compresión tienen características que los hacen especiales respecto al común de los motores convencionales, aspectos que se detallan en su momento. 2.2 OBJETIVO Que cada operador cuente con un procedimiento estándar para cada una de las actividades a realizar en los mantenimientos, evitando así posibles errores y/o futuras fallas que mermen la eficiencia en la operación por utilizar métodos distintos y posiblemente incorrectos. 2.3 JUSTIFICACIÓN Las Unidades Compresoras de la Estación de Compresión Bajío tienen un riguroso programa de Mantenimiento Preventivo, el cual se da en espacios de 1000 horas, en los primeros mantenimientos, las actividades son muy sencillas, como lo es un cambio de filtros para aceite del motor; pero al paso del tiempo, los mantenimientos van teniendo actividades más complejas, como la calibración de válvulas de admisión, escape y gas combustible del motor. Actualmente, no se cuenta con los Procedimientos de Mantenimiento escritos debido a la transición, pues la administración del Mantenimiento era llevada a cabo por la anterior operadora. Dichos procedimientos son necesarios para poder lograr la implementación de un sistema de calidad, así como para asegurar la elaboración de cualquier tarea sin importar la posible ausencia de alguna persona que cuente con la experiencia en dichas tareas. . 10 2.4 HIPÓTESIS Se pretende que al contar con los Procedimientos de Mantenimiento, los beneficios sean las siguientes: a) Las actividades de Mantenimiento se harán de una manera sistemática y estandarizada. b) Se podrán asignar tareas de Mantenimiento a personal que posiblemente no las haya hecho antes, pero previo estudio del Procedimiento, la tarea deberá resultar más fácil y permitirá que se haga, y aparte, que se haga correctamente. c) Si por alguna razón llegase a no estar presente alguna persona que cuente con la experiencia en cierta tarea, un procedimiento escrito permitirá que se complete ésta y que la operación de la máquina continúe. d) De acuerdo a lo anterior, al aplicar los programas de Mantenimiento Preventivo, de acuerdo a un procedimiento previamente revisado y autorizado; se asegura el 100% de disponibilidad de las tres Unidades Compresoras. 11 CAPÍTULO III MARCO TEÓRICO 12 3.1 DEFINICIÓN DE UN GAS Es un fluido Es compresible Ocupa por completo el volumen donde está contenido Diariamente tratamos con mezclas de gases. Esas mezclas generalmente se comportan como gases ideales. 3.1.1 Ley de Boyle Establece que el volumen de un gas en un recipiente cerrado es inversamente proporcional a la presión cuando la temperatura permanece. 3.1.2 Ley de Charles Establece que el volumen de un gas es directamente proporcional a la temperatura cuando la presión permanece constante 3.1.3 Ley de los gases ideales La Presión de un gas sobre las paredes del recipiente que lo contiene, el Volumen que ocupa, la Temperatura a la que se encuentra y la cantidad de sustancia que contiene (número de moles) están relacionadas. A partir de las leyes de Boyle-Mariotte, CharlesGay Lussac y Avogadro se puede determinar la ecuación que relaciona estas variables 13 conocida como Ecuación de Estado de los Gases Ideales: PV=nRT. El valor de R (constante de los gases ideales) puede determinarse experimentalmente y tiene un valor de 0,082 (atm.L/K.mol ).No se puede modificar una de estas variables sin que cambien las otras. 3.1.4 Eficiencia volumétrica Se refiere a la parte de succión de un cilindro. La eficiencia volumétrica de succión es el porcentaje de carera en que las válvulas de succión están abiertas. Cualquier cantidad de gas que fluye a través de las válvulas de succión del cilindro de un compresor debe fluir a través de las válvulas de descarga. De esta forma, la eficiencia volumétrica de succión es utilizada para calcular el flujo de gas. 3.2 TIPOS DE COMPRESORES 3.2.1 Compresores rotativos o compresores dinámicos. Operan bajo el principio de reducir el volumen de un gas para incrementar su presión. Los compresores dinámicos transfieren energía de un juego de discos rotativos hacia el gas, que luego es transferido a un contenedor donde disminuye la presión y la energía cinética es convertida en presión estática. Los compresores dinámicos usan tornillos, lóbulos o paletas para literalmente empacar el gas comprimido en una línea de descarga. Las ventajas de los compresores dinámicos son: que tienen la capacidad de mover grandes cantidades de gas a baja presión a bajo costo, de una manera simple y el mantenimiento es sencillo. 14 Las desventajas son: la baja posibilidad de manejar altas presiones. Tienen mucha fluctuación en la presión o largas presiones diferenciales. 3.2.2 Compresores reciprocantes Consiste en un pistón que actúa dentro de un cilindro para literalmente comprimir el gas existente dentro del cilindro. Los cilindros pueden ser de simple o doble efecto. La versatilidad de éstos compresores los hacen los más usados en la industria de compresión de gas natural. AXIAL DINÁMICOS RADIAL ROTATIVOS PALETAS DESPLAZAMIENTO POSITIVO TORNILLO LÓBULOS DOBLE EFECTO RECIPROCANTES SIMPLE EFECTO 15 3.3 ALINEACIÓN. Acción y efecto de alinear o alinearse. Posición en línea recta. 3.3.1 Alineación de una máquina rotativa. Cuando existe el arreglo de un motor y un equipo impulsado, es necesario que ambos se encuentren alineados, desde luego, las tolerancias varían enormemente dependiendo el tipio, el uso, el tamaño, condiciones de operación, etc. Pero todos tienen en común algo: si exceden la tolerancia de desalineación, es prácticamente seguro que ocurran daños en la maquinaria con el paso del tiempo. Muchos daños pueden ocurrir si una maquinaria se encuentra desalineada, y enre ellos se pueden citar: Fallas en el acoplamiento. Rompimiento en tornillos. Ruido. Grandes fuerzas axiales. Vibración. Sobreesfuerzo en el equipo motriz. Daños a bandas y poleas Averías en rodamientos y engranajes. Averías en cigüeñales. Algunas de las causas de la desalineación son: Ensamble inadecuado de los componentes (motores, bombas, compresores, etc). Distorsión de la posición de la maquinaria ocasionada por malas conexiones de tubería. Distorsión de la posición de la maquinaria ocasionada por torque inadecuado el los soportes. 16 Mala cimentación y “pie flojo” o “pata coja”. Por lo anterior, el correcto alineamiento es vital para la vida útil de la maquinaria. Diversos estudios han demostrado que la alineación de un equipo rotativo es un buen punto para incluir dentro del programa de mantenimiento. Las consecuencias de parar un equipo por una falla de 3.3.2 Tipos de desalineación: Existen diferentes tipos de desalineación entre los ejes de un arreglo de maquinaria rotativa, siendo los más comunes (y que nos ocupan) los siguientes. Desalineación paralela Desalineación angular Desalineación paralela – angular 17 Desafortunadamente, en la práctica es más común encontrar la combinación de la desalineación paralela y angular. 3.3.3 Métodos para verificar la alineación. Dos de los métodos más comúnmente utilizados son: Indicadores de carátula (dial): Consiste en colocar por medio de un arreglo de soportes un par de diales que nos indican el grado de desalineación tanto axial como radial. Recibe también el nombre de “Cara y Borde”. La precisión obtenida es alta (0.001”), pero hay que interpretar los valores y con base en esto se sabrá donde hay que mover el equipo que se está alineando. [Imagen 3.1 (a) y(b)] (a) (b) Imagen 3.1 Arreglo de Diales Análisis de vibraciones: Es posible detectar la desalineación paralela y angular por medio de un acelerómetro, pues cuando un equipo está desalineado emite cierta frecuencia que el acelerómetro detecta y que debe ser interpretada. Rayo láser: Existen aparatos especialmente diseñados para verificar la alineación (Imagen 3.2) con tecnología láser. Éstos nos indican directamente cuánto y dónde hay que mover el equipo que se está alineando. La precisión obtenida es alta (0.001”) 18 Imagen 3.2 Optalign Plus 3.3.4 Alineación de flechas Posicionar dos o más máquinas de modo que sus líneas o ejes de rotación centrales sean co-lineales en el cople y bajo condiciones de operación. La única forma de determinar la alineación de las líneas o ejes de rotación de las flechas es girando las flechas mismas. Cualquier sistema que toma lecturas llamadas de “alineación” sin girar ambas flechas, únicamente sirve para alinear superficies, no ejes de rotación. Por ello es INDISPENSABLE girar las flechas para verificar la alineación. 19 CAPÍTULO IV DESARROLLO DEL PROYECTO 20 4.1 INTRODUCCIÓN En este capítulo se muestran los procedimientos realizados, pero antes, se presenta una breve explicación del equipo principal con que cuenta la estación. Así mismo, se presentan los datos técnicos del equipo principal que compone la Unidad de Compresión (motor y compresor). 4.2 DESCRIPCIÓN GENERAL DEL EQUIPO PRINCIPAL DE LA ESTACIÓN DE COMPRESIÓN 4.2.1 Motores-compresores Las 3 Unidades de Compresión (Imagen 4.1) funcionan por medio de motores que utilizan gas natural como fuente de energía y fueron montados sobre pantallas de acero. La unidad empacada contiene todo el equipo auxiliar necesario, incluyendo enfriador de aceite, silenciador de escape, silenciador y filtro de aire de instrumentos, equipo de control de emisiones, controles, sistemas de lubricación, sistema de combustible, sistema de supresión / detección de incendio. Imagen 4.1 Unidad de compresión 21 4.2.2 Filtros separadores Se instalaron dos filtros separadores a la entrada de la estación para colectar los líquidos y sólidos del gas entrante (Imagen 4.2). Tiene un sistema de remoción de líquidos que van al tanque de fluidos de desecho. Cada separador tiene el tamaño adecuado para manejar el 100% del flujo de la estación (se tiene uno trabajando y otro en “standby”) y fueron instalados con válvulas aisladoras en la entrada y en la salida. Imagen 4.2 Filtros separadores 4.2.3 Válvulas automáticas La Estación de compresión cuenta con 19 válvulas electro neumáticas de diversos tamaños. Cada Unidad de Compresión cuenta con 4 de éstas: Succión, descarga, venteo 22 y by-pass. Los cabezales principales de la estación cuentan con 6: Succión, descarga, bypass (Imagen 4.3), venteo de succión, venteo de descarga, gas combustible. Las válvulas están conectadas al sistema de paro de emergencia (ESD), que en caso de ser necesario cierra la válvula de succión y la de descarga, y abre la de venteo y by-pass, enviando a la atmósfera todo el contenido de gas de los cabezales de la estación. Todo este control es llevado a cabo por el PLC ubicado en el cuarto de control, que también se encarga de monitorear el comportamiento de la estación. Imagen 4.3 Válvulas electro neumáticas de succión, descarga y by-pass de los cabezales principales de la estación 23 4.2.4 Enfriador de gas Cada Unidad de Compresión tiene un enfriador de gas (Imagen 4.4). El enfriador es de una capacidad tal de que remueve el exceso de calor del gas comprimido antes de que éste regrese a la línea de descarga de la estación. Los enfriadores tienen un 10% más de capacidad de enfriamiento que la requerida. El sistema de enfriamiento es llevado a cabo por un ventilador acoplado a la parte trasera del motor. Imagen 4.4 Cooler o enfriador del gas comprimido 4.2.5 Equipo de gas combustible El sistema de gas combustible provee el gas, para los compresores. El equipo consiste en un filtro de entrada, reguladores de presión filtros y válvula. Cada unidad de compresión de gas medirá el gas mediante un medidor. 4.2.6 Gas de arranque El sistema de gas de inicio provee el gas que se utiliza, para encender la Unidad de Compresión. 24 4.2.7 Equipo del sistema de aire El sistema de aire incluye compresor de aire, equipo de secado de aire, receptor de aire, varias válvulas, reguladores e instrumentos para la operación de los controles y utilización de aire a presión. (Imagen 4.5) Imagen 4.5 Vista del equipo de aire comprimido 4.2.8 Sistemas de control Los sistemas de control del equipo permiten el control automático y manual y el monitoreo de quipo de la estación y de cada unidad de compresión. La unidad de control automático se encarga de dar anuncio de alarma y cierre, monitoreo de control de aire y combustible y control de la capacidad del compresor. 4.2.9 Sistema de aceite lubricante El sistema de lubricación hace circular aceite bajo presión hacia las partes que trabajan de la Unidad de Compresión. Se cuenta con tres tanques de almacenamiento de 1000 25 galones (3,780 L) para aceite nuevo, aceites usados y 2 tanques de fluido de desecho (Imagen 4.6). Imagen 4.6 Tanques de condensados y re residuos de aceite. 4.2.10 Material auxiliar de ductos Este material incluye los ductos y el equipo necesario para los sistemas de aire, aceite y anticongelante. Las líneas de relleno incluyen tubería al tanque de aceites usados, tubería para el tanque de aceite nuevo, tubería para los filtros y separadores y drenajes del suelo al tanque de fluidos y desecho. 4.2.11 Equipo eléctrico El centro de control de motores de la estación contiene todos los encendedores de los motores, los desconectares principales, un pánel de distribución de 480 vac y dos de 120/240 vac (Imagen 4.7). Un panel de 120/240 vac se utiliza para cargas que puedan permanecer encendidas durante un ESD. El segundo pánel de 120/240 vac será utilizado para remover la corriente durante un ESD. 26 La energía eléctrica de reserva es proporcionada por un generador que utiliza gas natural como combustible (Imagen 4.8). La corriente ininterrumpible de 24 vdc es proporcionada por un sistema de cargador de baterías. Se espera que el sistema provea 24 vdc durante dos horas después de la pérdida de corriente. Imagen 4.7 Tableros de corriente alterna de 120/240 v. Imagen 4.8 Generador de emergencia. 27 4.3 MOTORES UTILIZADOS EN “COMPRESIÓN BAJÍO” La Estación de Compresión Bajío utiliza motores CATERPILLAR para el proceso de compresión. Dichos motores son modelo G3608. Estos motores son de grandes dimensiones (Imagen 4.9), lo que los hace muy peculiares tanto en operación como en mantenimiento. Sus especificaciones se muestran en la tabla 4.1 Especificaciones de los Motores G3608 Velocidad de operación (rpm) 700 a 1000 Velocidad en vacío (rpm) 550 Número de cilindros 8 en línea Calibre 300 mm (11.8 pulg) Carrera 301 mm (11.8 pulg) Ciclo de 4 tiempos con Tipo turbocompresor y posenfriamiento Relación de compresión 9.2:1 Cilindrada 169.6 L (10.352 pulg cúbicas) Rotación (vista desde el volante) SAE estándar hacia la izquierda Vea las especificaciones Combustible combustible Método de arranque Motores neumáticos del Dos camisas de agua con bombas de engranajes (motor) y circuito Sistema de enfriamiento separado (SCAC) 9m (30pies) H2O restricción H2O restricción externa@1000 7m Presión estática del refrigerante (24pies) rpm externa@900 rpm Contrapresión permisible del sistema de escape 305 mm (12 pulg) H2O Restricción máxima del sistema de admisión 380 mm (15 pulg) H2O Filtros de aire Unidad remota Peso del motor (sin accesorios ni líquidos) 15 640kg (34 500lb) Peso del motor (con accesorios y líquidos) 16 735kg (36 900 lb) Cilindrada de cada cilindro 21.2 litros (1 294 pulg cúbicas) Velocidad media del pistón a 900 rpm 9 m/s (1 772 pies/m) 28 Velocidad media del pistón a 900 rpm 10 m/s (1 969 pies/m) Tabla 4.1 4.3.1 Datos técnicos Potencia 100% de carga hp (kW) 2225 (1659) 75% de carga hp (kW) 1669 (1244) Velocidad 1 000 rpm Relación de compresión 9:1 Consumo de combustible 100% de carga Btu/hp-hr (MJ/kW-hr) 6,810 (9.64) 75% de carga Btu/hp-hr (MJ/kW-hr) 7,035 (9.95) Presión de gas combustible psi (kPa) 45 (310) Tabla 4.2 4.3.2 Dimensiones Longitud - in (mm) 214.11 (5438.4) Ancho - in (mm) 73.46 (1865.9) Altura - in (mm) 107.61 (2733.2) Peso - - lb (kg) 41,888 (19 000) Tabla 4.3 29 Imagen 4.9 Dimensiones de los motores 4.4 COMPRESORES UTILIZADOS EN COMPRESIÓN BAJÍO Los compresores utilizados son de la Marca ARIEL modelo JGC/2, cuyos datos técnicos se muestran en la tabla 4.4 Especificaciones de los compresores JGC/2 Carrera, pulgadas (mm) 6-1/2 (165,1) Velocidad, rpm Hasta 1000 Velocidad del pistón, pies/minuto (m/s) Hasta 1083 (5.5) Número de brazos 2 Hasta 1900 Potencia, hp (kW) (1417) Altura - Base hasta l.c. del cigüeñal, pulg (mm) 22 (558.8) l.c. a l.c. de biela, pulg (mm) 17 (431.8) Ancho máximo, pulg (mm) 173 (4.39) Largo máximo, pulg (m) 63 (1.6) Peso aprox. Con cilindros, lbs (kg) 13800 (6260) Capacidad de la bomba de aceite, gal/min (l/s) 20 (1.3) Eliminación de calor , BTU/hr (J/s) 30,000 (8800) Capacidad del colector de aceite, galones US (l) 31 (120) 30 Diámetro del vástago del pistón, pulg (mm) 2.500 (63.50) Carga del vástago interno - acción doble: Compresión + tensión, lbf (kN) 114,000 (507) Tensión, lbf (kN) 57,000 (253) Compresión, lbf (kN) 60,000 (267) Carga del vástago interno - acción sencilla Tensión, lbf (kN) 57,000 (253) Tabla 4.4 4.5 PROCEDIMIENTOS Los procedimientos de mantenimiento que se elaboraron se presentan en la sección de “anexos” Dichos procedimientos se dividen en tres partes, a saber: a) Procedimientos de arranque y paro de planta. b) Procedimientos de arranque y paro de Unidad de Compresión. c) Procedimientos de Mantenimiento preventivo de los Compresores. 31 CONCLUSIONES El conocimiento teórico es la base del aprendizaje, pero no es suficiente para desarrollar o planear una actividad de Mantenimiento. Es necesario llevar dicho conocimiento teórico a la práctica, verlo físicamente… materializarlo. En “Compresión Bajío” conté con esa oportunidad, que si bien fue por un lapso relativamente corto fue inmensamente provechoso. Además de experiencia tuve la oportunidad de conocer una parte de un inmenso e importante sector: el energético, sector que en estos momentos ocasiona gran debate político y es objeto de grandes proyectos que deberán contribuir al desarrollo de nuestro país que hoy mas que nunca es indispensable y además urgente. Por lo anterior considero que es importante que futuras generaciones de estudiantes universitarios se proyecten hacia sectores nuevos o poco explotados en nuestro país o el mundo, existen muchas industrias diferentes a las que abundan en nuestro estado que están esperando ser trabajadas y que además son muy lucrativas…en fin, necesitamos crear. 32 BIBLIOGRAFÍA http://WWW.juntadeandalucia.es/averroes/~jpccec/gasesleyes 08 de julio de 2004. Schröck, Joseph Montaje, ajuste y verificación de elementos de máquinas Editorial Reverté S.A. España, 1981 S/A “Manual de Operación y Mantenimiento Motores de gas G3600 en línea industriales y para grupos electrógenos” Abril de 1997 CATERPILLAR S/A “Ariel. Compresores de cilindros opuestos equilibrados para trabajo pesado. Manual técnico para los modelos JGC y JGD” Noviembre 1998 ARIEL. Manual de partes del compresor ARIEL modelo JGC/2 (Carpeta M-4) 33