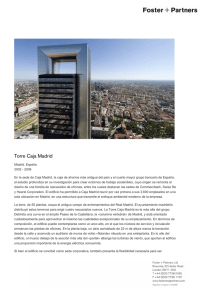

Torre Bankia - FCC Construcción

Anuncio