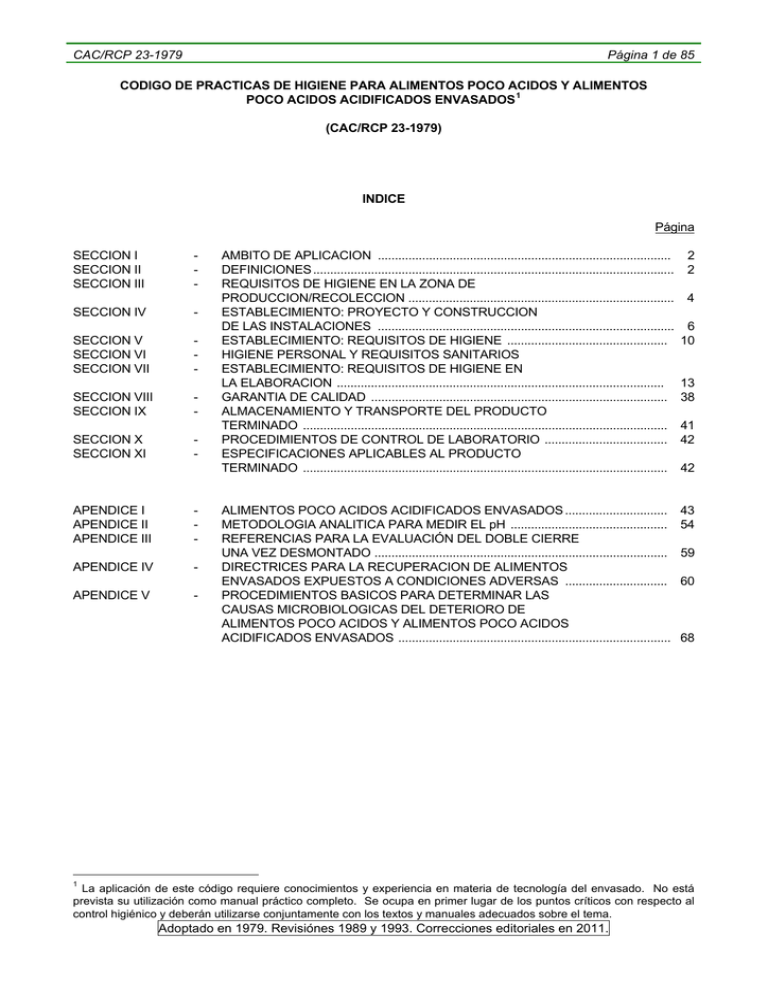

Código de Prácticas de Higiene

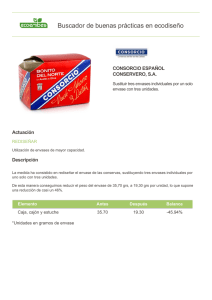

Anuncio