1 rediseño del control del proceso productivo de la división los

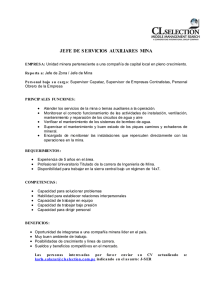

Anuncio