El taller de carrocería

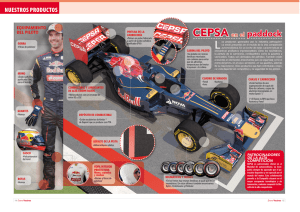

Anuncio

1 El taller de carrocería vamos a conocer... 1. El taller 2. Riesgos en el taller 3. Riesgos en las operaciones de reparación y prevención 4. Equipos de protección individual (EPI) 5. Equipos y herramientas utilizadas 6. Señalización PRÁCTICA PROFESIONAL Organización de la herramienta en el puesto de trabajo Tratamiento de residuos MUNDO TÉCNICO Prevención de riesgos en el taller de carrocería y al finalizar esta unidad... Conocerás la distribución, herramientas y equipos del taller. Sabrás cuáles son los riesgos más comunes en los talleres y sus medios de protección. Estudiarás las normas de prevención y protección para utilizarlas en las reparaciones. Descubrirás y utilizarás los equipos de protección y seguridad adecuados. Identificarás las señales más convenientes en el taller. Elementos Fijos.pdf 5 07/05/13 14:39 7 CASO PRÁCTICO INICIAL situación de partida Unos amigos que se han quedado en paro después de llevar siete años trabajando en el mundo de la carrocería en diferentes concesionarios deciden emprender juntos un proyecto empresarial consistente en alquilar una nave que había perdido la actividad a la que estaba destinada y montar allí un taller. Con todo esto y con la ayuda de un familiar que es administrativo deciden montar un taller de reparación. La idea es la de trabajar en equipo, pues uno de ellos se ha dedicado a las reparaciones de bancada, y los otros dos dominan tanto la reparación de la chapa como la parte mecánica aplicada a la carrocería. También se han dedicado a la pintura con cursos de prevención de riesgos laborales. Al principio, la puesta en marcha se lleva a cabo con los mínimos medios necesarios, tanto en herramientas como en equipos, pero en un futuro inmediato el objetivo es en la incorporación de más operarios con objeto de ampliar el negocio para obtener una mayor productividad en equipos y herramientas. a Entre todos se distribuyen las tareas específicas y los espacios de trabajo, de manera que cada uno se encargue de las herramientas y los equipos necesarios para poder funcionar de forma eficaz y productiva. Chapa dañada. estudio del caso Antes de empezar a leer esta unidad de trabajo, puedes contestar las dos primeras preguntas. Después, analiza cada punto del tema con el objetivo de contestar al resto de preguntas de este caso práctico. 1. ¿Consideras que podrán llevar a cabo este proyecto con la única ayuda de amigos y familiares? 3. ¿Crees que deben contratar a un empleado más para la recepción y entrega de vehículos? 2. ¿Tienen suficiente información sobre la normativa de riesgos laborales? 4. ¿Crees que solamente con los equipos y las herramientas mínimas indispensables podrán salir adelante? Elementos Fijos.pdf 6 07/05/13 14:39 unidad 1 8 1. El taller El taller es el espacio dedicado y utilizado tanto a la reparación de vehículos como a su mantenimiento. Está distribuido en diferentes zonas para el desarrollo de las distintas funciones según su actividad. Normalmente, el taller consta de los siguientes espacios con relación a la actividad a la que estén destinados: En tre or no les ón Al ro Ca r La va Pu lm n ici pi nt ur a ain ab C na p pin repa tur ra a ció Of ma ría ina H ap Cab lic in ac a ió n S m al ez as cl as ab in a C Zo a sf ga ce ue -H or no toq R va ece lo pc ra ió ci n ón Re de ro cé n Figura 1.1. Ejemplo de distribución de un taller de carrocería. na s • Mecánica. Para trabajos de montaje, desmontaje y reparación de los elementos de mecánica. • Electricidad. Para equipos de sustitución y reparación de equipos eléctricos del vehículo. • Carrocería.Para trabajos de reparación y sustitución de los elementos de la carrocería. • Pintura. Dedicado a la preparación, igualación y embellecimiento de superficies de la carrocería. En este módulo, relativo a las Reparaciones de los Elementos Fijos del Ciclo Formativo de Grado Medio de Carrocería, nos centraremos más en lo correspondiente al taller de carrocería. 2. Riesgos en el taller La correcta distribución de los equipos hará que sea más eficaz el desarrollo del trabajo, mejorará el rendimiento, así como también evitará los riesgos genéricos que puedan producirse en las instalaciones. Para que esto sea así tenemos que tener en cuenta los siguientes puntos: • Dimensiones apropiadas del taller, pues siempre debe haber espacio suficiente para desarrollar la actividad. • Distribución de las máquinas fijas (taladradoras, esmeriladoras, etc.): que deberán estar situadas en lugares que no molesten, pero que al mismo tiempo estén próximas al lugar donde se realizan las reparaciones. • La iluminación tiene que ser la apropiada en todo momento, equipando con puntos estratégicos de luz artificial las zonas en las cuales podamos tener problemas de iluminación. • Colocación de tomas de enchufes de alimentación neumática a lo largo de todo el taller, ya que la mayoría de las máquinas con las que se trabaja en carrocería son de alimentación neumática. • La ventilación debe ser la suficiente como para evacuar los gases, humos o vapores producidos por todas las operaciones de reparación. • Debe haber indicaciones visuales y luminosas para la salida de peatones. Estos puntos son en general los que hay que tener en cuenta en la prevención de riesgos colectivos en el taller. Elementos Fijos.pdf 7 07/05/13 14:39 El taller de carrocería 9 3. Riesgos en las operaciones de reparación y prevención Ruidos Los ruidos se producen por los equipos y las herramientas en las operaciones de reparación y pueden llegar a provocar sordera. Para protegernos debemos utilizar orejeras o tapones. Cortes Los cortes se originan en el manejo de las herramientas empleadas y, sobre todo, en los trabajos de manipulación y reparación de las chapas utilizadas en carrocería. Para evitarlos lo más indicado es protegerse con guantes y ropa adecuada. Golpes Los golpes se producen sobre el cincel en las operaciones de reparación, como cuando golpeamos con el martillo sobre cincel a la hora de retirar la chapa en las sustituciones, o son provocados por la caída de herramientas o de piezas sobre las partes del cuerpo, especialmente en los pies. Para evitarlos conviene protegerse con el uso de guantes y botas. Proyecciones Las proyecciones se producen principalmente durante las operaciones con radiales, tanto al cortar como al esmerilar. El peligro es que las partículas desprendidas del material suelen alcanzar cualquier parte del cuerpo, resultando las proyecciones más peligrosas aquellas que llegan a los ojos. Lo ideal es protegerse convenientemente con pantallas o gafas y peto de cuero. Radiaciones Las radiaciones son causadas por los equipos de soldadura mientras estamos soldando. Son de tipo infrarrojo y ultravioleta, y causan lesiones en los ojos y quemaduras en la piel. En este caso es indispensable protegerse con pantallas inactínicas, guantes, mandil, polainas y botas. Inhalación de polvo, gases, vapores y humos Estas inhalaciones afectan a los pulmones y a las vías respiratorias y son originadas principalmente por operaciones de lijado. Para realizar estas reparaciones hay que contar con una buena ventilación en el taller y debemos protegernos con mascarillas apropiadas. Quemaduras Las quemaduras se producen por focos de calor originados principalmente durante las soldaduras y, en los casos más extremos, por incendio o explosiones. Para estos casos debemos protegernos con ropa apropiada y guantes. Elementos Fijos.pdf 8 07/05/13 14:39 10 unidad 1 Descargas eléctricas Las descargas eléctricas son riesgos evitables si tenemos especial cuidado en el mantenimiento de la parte eléctrica de las máquinas e instalaciones, teniendo los enchufes siempre en perfecto estado y, sobre todo, prestando especial atención a la manipulación de las máquinas eléctricas. No obstante, conviene protegerse con guantes y botas aislantes. 4. Equipos de protección individual (EPI) Los equipos de protección individual consisten en una serie de componentes que van a proteger al operario tanto de los posibles accidentes que puedan producirse en las reparaciones que se realizan en el taller como de sus consecuencias. Estos equipos deben ser proporcionados por la empresa, pero su cuidado depende del trabajador, que se encargará de conservarlos, mantenerlos y guardarlos. Algunos de ellos son intransferibles, ya que podrían contagiar alguna enfermedad de un trabajador a otro. Por tanto, no deben intercambiarse mascarillas, tapones de oídos, etc. Los EPI deben estar homologados y ser ergonómicos. Los más utilizados son los siguientes: PROTECCIóN DE LAS víAS RESPIRATORIAS Mascarilla autofiltrante Mascarilla autofiltrante con válvula Máscara de neopreno con filtro PROTECCIóN AuDITIvA Tapones desechables Tapones reutilizables Auricular PROTECCIóN OCuLAR Gafas panorámicas Elementos Fijos.pdf 9 Gafas dúplex Gafas integrales para trabajos de mecanizado 07/05/13 14:39 El taller de carrocería 11 PROTECCIóN DE LAS MANOS Guantes de látex Guantes de polietileno Guantes de vinilo PROTECCIóN DE LOS PIES Zapato de cuero Bota reforzada con puntera y Bota de cuero para soldadura plantilla de acero PROTECCIóN DE PIERNAS y CuERPO Polainas Mandil de cuero Chaleco reflectante Buzo desechable Peto Buzo Bata Fuente: Climax S.A. Fuente: Amig S.A. a Tabla Elementos Fijos.pdf 10 1.1. 07/05/13 14:39 12 unidad 1 5. Equipos y herramientas utilizadas saber más Dispositivos de seguridad con máquinas • Detector de presencia: detiene el movimiento de la máquina cuando hay alguien en el límite de seguridad. • De movimiento residual: no permite operar en la máquina hasta que no se ha parado por completo. • De mando a dos manos: requiere accionar con las dos manos, desde dos puntos diferentes, la máquina para no sufrir atropellos accidentales. En este módulo vamos a utilizar diferentes equipos, de los cuales mencionaremos los más importantes, aunque también emplearemos herramientas portátiles. Entre los equipos que usaremos se encuentran: • Equipo de soldadura oxiacetilénica. • Equipo de soldadura por electrodo revestido. • Equipo de soldadura multifunción. • Equipo de soldadura TIG. • Equipo de soldadura MIG-MAG. Más adelante, conoceremos las herramientas con una breve descripción de cada una de ellas. Teniendo en cuenta que la mayoría de las piezas que se sustituyen en las reparaciones están unidas de una forma fija y habitualmente por métodos de unión con soldaduras, las operaciones más frecuentes que nos encontraremos serán estas: • Cortes de chapa. • Desgrapados de soldaduras (tanto en forma de cordón como en forma de puntos). Las máquinas portátiles más utilizadas en el taller de carrocería para la reparación de elementos fijos tienen características diferentes y las podemos clasificar principalmente en cuanto a su forma de alimentación en: • Manuales. • Neumáticas. 5.1. Máquinas manuales Cinceles a Figura 1.2. Cinceles. El cincel es una herramienta de acero especial sometido a un tratamiento de forja y que, en uno de sus extremos, dispone de un filo con ángulo de 60°, y en el otro se encuentra la cabeza, que es golpeada con el martillo para la realización de los cortes. Justo debajo de donde se golpea lleva una empuñadura que sirve de protección para la mano de apoyo y, al mismo tiempo, la hace más ergonómica. Sierra de arco a Figura 1.3. Sierras de arco. La sierra de arco consiste en una armadura en forma de U y una hoja de sierra que se acopla a esta en sus extremos. La hoja de sierra se coloca con la inclinación de los dientes hacia adelante, pues en sentido de avance es cuando se produce el corte. En uno de sus extremos lleva un dispositivo tipo tornillo-tuerca para tensar la hoja y, en el otro, se encuentra la empuñadura. También existen arcos de sierra extensibles. Alicates de plegar Estos alicates son especiales para poder realizar el plegado o escalonamiento en la chapa a la hora de realizar «uniones a solape». Este tipo de unión se efectúa mucho en las sustituciones parciales en la carrocería, donde los elementos que se unen conseguirán una buena resistencia mecánica con este método. Elementos Fijos.pdf 11 07/05/13 14:39 El taller de carrocería 13 5.2. Máquinas neumáticas Cinceles neumáticos El cincel neumático consiste en una herramienta de corte, igual que el cincel tradicional, y una máquina neumática, que es la que acciona la herramienta de corte. En el mercado existen varios modelos de cinceles neumáticos preparados para diferentes operaciones y posiciones de corte. Este tipo de máquina funciona con aire comprimido y puede llegar a moverse a una velocidad de tres mil golpes por minuto. a Figura 1.4. Alicates de plegar. La calidad del corte con esta herramienta no es muy limpia, pero sí resulta bastante eficaz a la hora de eliminar chapa de la carrocería. a Figura 1.5. Cinceles para máquina neumática. a Figura 1.6. Cincel neumático. Sierra neumática de vaivén Las sierras neumáticas de vaivén están compuestas por una máquina neumática y una hoja de sierra. El corte se lleva a cabo mediante un movimiento oscilante con una cadencia de doscientas carreras por segundo. Las hojas tienen un determinado número de dientes por pulgada en función del material que se va a cortar, correspondiendo un mayor número de dientes cuanto mayor sea la dureza del material: • 14 dientes por pulgada para aluminio y plásticos. • 18 dientes por pulgada para cortes en zonas curvas. • 24 dientes por pulgada hasta 3 mm de espesor en chapa de acero. a Figura Elementos Fijos.pdf 12 1.7. Sierra neumática. 07/05/13 14:39 14 unidad 1 Roedora La roedora es una máquina cuyo principio de funcionamiento está basado en una cizalla, constituida por un bastidor en forma de C, en cuyo brazo superior lleva una corredera donde está montada la cuchilla móvil. La cuchilla móvil es un punzón que tiene una arista cortante y la fija una matriz de acero duro con salida troncocónica. Esta herramienta hace cortes de chapa de todo tipo, tanto rectos como curvos, pero tiene el inconveniente de que el corte debe realizarse empezando desde el exterior de la chapa o realizando un taladro que permita situar el punzón para el inicio. 5.3. Máquinas despunteadoras Las despunteadoras son máquinas neumáticas, como los taladros, que se usan para el despunteo de las soldaduras por puntos de resistencia. Este tipo de máquinas nos proporcionan una gran rapidez y precisión a la hora de eliminar puntos de soldadura. Tienen un sistema que nos permite ajustar la profundidad y la velocidad de corte y pueden taladrar los puntos de soldadura sin causar deformaciones en la chapa. Están formadas por una máquina neumática y una herramienta de corte (broca o fresa). Además, funcionan con una presión de aire de 7 bares y pueden alcanzar velocidades de 1 800 rpm. Las brocas de corte están afiladas con un ángulo de corte plano, para no sobrepasar las chapas y cortar solo el punto de la primera. a Figura 1.8. Despunteadora. Taladros neumáticos Las taladradoras neumáticas son máquinas giratorias que funcionan con aire a presión. Están constituidas por un cuerpo, una empuñadura y la parte del portabrocas, siendo la herramienta cortante una broca. a Figura 1.9. Toma de presión y accionamiento para máquinas. Elementos Fijos.pdf 13 a Figura 1.10. Adaptador para brocas de taladro. 07/05/13 14:39 El taller de carrocería 15 Sirven principalmente para hacer taladros en la chapa y también para desgrapar la soldadura por puntos de resistencia. En cuanto a esta última operación, habrá que poner especial atención al desgrapar el punto de soldadura para no perforar las chapas unidas, pues la herramienta no tiene un control de tope y la presión ejercida sobre la máquina por el operario pueda ser excesiva. Durante esta operación pondremos brocas de un ángulo de corte lo más plano posible. Sierra circular Las sierras circulares son máquinas que están compuestas por el cuerpo de la máquina, que hace girar el elemento de corte (se trata de un disco con un diámetro aproximado de 60 mm y un espesor de 1,5 mm), y están alimentadas por aire a presión de aproximadamente unos 6 bares. La gran ventaja de esta máquina es que logra un corte estrecho y limpio sobre la chapa, lo cual resulta ideal para casos de sustituciones parciales o cortes en los que se vayan a realizar uniones a tope. También incorpora un dispositivo de regulación para la profundidad del corte, que consiste en un anillo tope colocado excéntricamente sobre el eje. Esto da la ventaja de que al realizar cortes no traspasemos y afectemos a las chapas del otro lado, sobre todo cuando se cortan cajeados. Amoladoras Las amoladoras o esmeriladoras son máquinas que sirven principalmente para esmerilar la chapa y, sobre todo, para rebajar o eliminar cordones de soldadura. También las podemos utilizar para cortar, siempre que sean cortes rectos, ya que cuando se efectúan cortes curvos podría romperse el disco y correríamos riesgo de accidente muy grave debido a la alta velocidad de giro del disco. Para el esmerilado de cordones de soldadura tendremos que colocar discos axiales. Alicates de plegar neumáticos Los alicates de plegar neumáticos consisten en una máquina que tiene un cabezal por el cual una de sus partes realiza el plegado de la chapa, para posteriormente llevar a cabo una unión a solape que el operario suelda hasta que quede una unión de gran resistencia mecánica. Por la otra parte del cabezal hace taladros a presión, de un diámetro de 5 mm, para utilizarlos luego en la unión de chapas, tanto para soldar como para unir con remaches. Todas estas máquinas también podemos encontrarlas con alimentación eléctrica. a Figura 1.11. Adaptador de plegar neumático. Elementos Fijos.pdf 14 a Figura 1.12. Alicates neumáticos de plegar. 07/05/13 14:39 16 unidad 1 6. Señalización Las distintas señales con las que nos vamos a encontrar en el taller de automoción se pueden clasificar en las siguientes categorías: • Señalesdeprohibiciónypeligro.Aquellas que prohíben todo comportamiento que pueda originar un peligro. Son de color rojo. • Señalesrelativasalosequiposdeluchacontraincendios.Para informar sobre la localización de los equipos de lucha contra incendios y de la situación de la salidas de evacuación. Son de color rojo. • Señalesdeobligación. Obligan al cumplimiento de unas determinadas normas de seguridad. Son de color azul. • Señalesdeadvertencia.Indican situaciones de riesgo o peligro. Son de color amarillo o anaranjado. • Señalesdesalvamentoodesocorro.Informan sobre la localización de las salidas de socorro, primeros auxilios o dispositivos de salvamento. Son de color verde. SEñALES DE PROhIbICIóN Prohibido fumar Prohibido encender fuego Prohibido el paso Prohibido a los vehículos de manutención Prohibido apagar con agua Entrada prohidida a personas no autorizadas Agua no potable No tocar personas no autorizadas Peligro de descarga eléctrica Peligro de explosión a Tabla 1.2. SEñALES RELATIvAS A LOS EQuIPOS DE LuChA CONTRA INCENDIOS Extintor Extintor portable Manguera de incendios Teléfono de incendios Escalera de mano Protección obligatoria de los pies Dirección que debe seguirse a Tabla 1.3. SEñALES DE ObLIGACIóN Protección obligatoria de la vista Protección obligatoria de la cabeza Protección obligatoria de los oídos Protección obligatoria de las vías respiratorias Protección obligatoria de las manos Protección obligatoria de la cara Protección general Uso obligatorio del cinturón de seguridad a Tabla 1.4. Elementos Fijos.pdf 15 07/05/13 14:39 El taller de carrocería 17 SEñALES DE ADvERTENCIA Campo magnético Riesgo biológico Riesgo de tropezar Materias nocivas Radiaciones no ionizantes Baja temperatura Caída a distinto nivel Riesgo eléctrico Materias corrosivas Materias radioactivas Cargas suspendidas Vehículos de manutención a Tabla 1.5. SEñALES DE SALvAMENTO O DE SOCORRO Vía salida de socorro Salida de socorro Primeros auxilios Ducha de seguridad Lavado de ojos Teléfono de salvamento Camilla Dirección que debe seguirse a Tabla Elementos Fijos.pdf 16 1.6. 07/05/13 14:39 18 unidad 1 ACTIvIDADES FINALES ■ 1. Realiza un croquis del taller de carrocería indicando las diferentes zonas de trabajo. ■ 2. En un croquis similar al de la actividad anterior sitúa los diferentes equipos de trabajo y herramientas que se utilizarán en el trabajo del módulo de Elementos fijos. ■ 3. ¿Cuáles son los riesgos principales en el trabajo relacionado con el taller de carrocería? ■ 4. ¿A qué nos referimos cuando utilizamos las siglas EPI? ■ 5. Elabora una lista con la señalización de obligación que hay en el taller. ■ 6. Elabora otra lista con la señalización de advertencia. ■ 7. A partir de los dos ejercicios anteriores realiza una lista con la señalización completa que debería tener el taller. ■ 8. ¿Para qué se utiliza una roedora? ■ 9. ¿A qué tenemos que hacer especial atención en las máquinas despunteadoras? ■ 10. ¿Serías capaz de diseñar tu taller ideal de carrocería? ■ 11. Identifica las siguientes señales en tu cuaderno: TAbLA DE ETIQuETAS DE PELIGRO SEGúN ONu 2 1 ••• ••• ••• ••• ••• ••• 5.1 ••• ••• MATERIA INFECCIOSA en caso de daño o de fuga avisar inmediatamente a las autoridades sanitarias ••• a Tabla Elementos Fijos.pdf 17 ••• RADIACTIVA CONTENIDO........... ACTIVADO...... ••• ••• ••• RADIACTIVA 6 7 7 ••• ••• ••• 9 ••• ••• 1.7. 07/05/13 14:39 El taller de carrocería 19 EvALúA TUS CONOCIMIENTOS Resuelve en tu cuaderno o bloc de notas 1. ¿Es necesario tener un buen equipo de ventilación para evacuar los gases, humos o vapores del taller? a) No, todos los gases y humos son volátiles, y se van solos al exterior. b) No, es suficiente con abrir las ventanas. c) Sí, ya que esto eliminará de una forma forzada la mayoría de ellos. d) No, pues con el equipo de protección individual es suficiente. 2. En una operación de serrado con máquina neumática, ¿qué medidas de protección debemos tomar? a) Botas, guantes, casco, mono. b) Botas, guantes, mascarilla, mono. c) Guantes, mono, orejeras, gafas, botas. d) Guantes, mono, botas, mandil de cuero. 3. ¿Qué tipo de protección individual debemos llevar cuando utilizamos una radial? a) Mascarilla, guantes, mono, botas. b) Botas, mandil de cuero, guantes, gafas, orejeras. c) Mono, guantes, botas, mascarilla. d) Guantes, botas, mascarilla, gafas. 4. ¿Para qué sirven los EPI? a) Para proteger las instalaciones. b) Para proteger las herramientas del taller. c) Para proteger a los operarios. d) No sirven para nada. 5. La señal de riesgo de tropezar es de... a) Peligro. b) Advertencia. 6. El cincel neumático tiene como características: a) Funciona con aire del ambiente. b) Funciona a unos 3 000 golpes por minuto. c) Funciona a 2 000 golpes por minuto. d) Funciona con una presión de 1 atm. 7. La sierra neumática de vaivén se caracteriza por tener: a) 14 dientes por pulgada para aluminio. b) 20 dientes por pulgada para plásticos. c) 14 dientes por pulgada en cortes curvos. d) 24 dientes por pulgada para espesores de más de 3 mm. 8. Las máquinas despunteadoras trabajan a... a) 6 bares de presión. b) 5 bares de presión y 1 200 rpm. c) 7 bares de presión y 1 800 rpm. d) 2 000 rpm. 9. En las máquinas despunteadoras las brocas se afilan: a) Con una ángulo de corte plano. b) Para cortar solo la primera chapa. c) Para no sobrepasar las chapas. d) Todas las anteriores son ciertas. 10. El disco de la sierra circular: a) Tiene un espesor de unos 2 mm. b) Tiene un diámetro de unos 50 mm. c) Funciona con aire a presión de 3 bares. d) Tiene un diámetro aproximado de 60 mm y un espesor de 1,5 mm. c) Obligación. d) Todas las anteriores. Elementos Fijos.pdf 18 07/05/13 14:39 20 unidad 1 PRÁCTICA PROFESIONAL hERRAMIENTAS • Herramientas y útiles de taller • Carros de herramientas • Armarios de organización MATERIAL • No se precisa Organización de la herramienta en el puesto de trabajo OBJETIVO Identificar la herramienta del taller de carrocería y organizarla para el trabajo preciso. PRECAUCIONES Manipular cada herramienta como resulte más eficaz, seguro y adecuado, sin golpear unas con otras porque algunas herramientas son más delicadas que el resto. DESARROLLO Para el desarrollo de esta práctica hay que tener en cuenta varios aspectos: 1. Conocer las herramientas que tenemos en el taller y organizarlas o agruparlas según el trabajo a que estén destinadas. 2. Familiarizarnos con los elementos de almacenaje que disponemos para las herramientas, como son los armarios, los bancos de trabajo, los carros y las cajas. 3. Realizar diariamente una buena organización y limpieza del taller, ya que de ello depende la efectividad y la calidad del trabajo. 4. Después de cada trabajo, limpiar y ordenar las herramientas antes de volverlas a colocar en su ubicación adecuada. Carros de herramientas: En los carros se colocarán las herramientas que se puedan necesitar en cualquier zona del taller. Estas herramientas estarán colocadas por grupos diferentes en bandejas, llaves fijas en una bandeja, destornilladores en otra, etc. Los carros de herramientas nos permiten utilizar su parte superior como una bandeja en la que se puede colocar la herramienta que se está utilizando momentáneamente en el trabajo de ese momento. Cuando se acabe dicho trabajo habrá que limpiar y organizar la herramienta otra vez en el carro. Armarios y bancos de trabajo: En los armarios y bancos de trabajo las herramientas se colocan de forma vertical, de modo que quedan todas visibles para trabajar en el taller. En los armarios y bancos de trabajo se colocarán las herramientas más comunes del taller: llaves fijas, llaves de estrella acodadas, llaves de tubo, alicates, destornilladores, etc. Y además, también se situarán en los armarios los útiles más específicos para trabajos concretos, como pueden ser extractores, palancas, polímetros, lámparas de pruebas, etc. Cuando una herramienta esté deteriorada por el uso debe sustituirse por otra de iguales características. Elementos Fijos.pdf 19 07/05/13 14:39 El taller de carrocería 21 hERRAMIENTAS Tratamiento de residuos • Ninguna MATERIAL OBJETIVO Conocer los residuos generados en el taller de carrocería, así como su forma de recogida, retirada y reciclaje. • Recipientes de recogida apropiados a cada residuo PRECAUCIONES En cada caso concreto utilizar los EPI más adecuados a cada residuo. DESARROLLO En el tratamiento de residuos en el taller habrá que seguir los siguientes pasos: 1. Recogida de los residuos que se encuentran en el taller. 2. Clasificación de los citados residuos según su posible recogida y reciclaje: • Fluidos y recipientes en contacto con ellos. Cada tipo de fluido y recipiente se deberá recoger en los contenedores adecuados con su correspondiente etiqueta identificativa. En este grupo se encuentran los siguientes: aceites, líquidos de frenos, filtros (de aceites, combustibles…), latas de aceite y papel impregnado, etc. • Plásticos: se deberán recoger separados de otros materiales. • Metales: también deberán recogerse en su correspondiente contenedor y sin mezclar con otros materiales. • Baterías, neumáticos y otras piezas reemplazadas: se recogerán cada uno en su correspondiente contenedor debidamente identificado. En todos los contenedores de residuos habrá que identificar tanto el tipo de residuo que contiene como el generador del residuo (taller, fábrica, etc.). a Figura Elementos Fijos.pdf 20 1.13. Centro de reciclaje de automóviles. a Figura 1.14. Detalle de centro de trabajo. 07/05/13 14:39 22 unidad 1 MUNDO TÉCNICO MUNDO LAbORAL Prevención de riesgos en el taller de carrocería La seguridad en el taller radica en el conocimiento de los riesgos inherentes a cada puesto de trabajo, así como de los medios necesarios para evitar los accidentes a los que pueden dar lugar estos riesgos. 3. Instalación de unidades autónomas de aspiración. Teniendo en cuenta que las operaciones más frecuentes en el taller de carrocería son el corte de materiales, los desgrapados, la soldadura, la reparación de chapa, la aplicación de productos anticorrosivos, la reparación y sustitución de lunas, la reparación de plásticos, etc., los riesgos más comunes serán los siguientes: Normas básicas de los EPI • • • • • • 2. Deben dar una protección eficaz cumpliendo con la normativa de la CE. Cortes, golpes o contusiones. Ruidos elevados. Proyecciones de cuerpos extraños. Abrasiones y salpicaduras. Inhalaciones de humos, gases o polvo. Irritación y sensibilización de la piel. Para evitar que estos riesgos tengan consecuencias habrá que trabajar en las condiciones adecuadas, y estas se consiguen disponiendo de las medidas de protección colectiva oportunas, así como de los equipos de protección individual. Entre las medidas de protección colectiva se encuentran estas: 1. Instalación de elevadores que faciliten el trabajo. 2. Empleo de mesas y soportes de trabajo. a Figura Elementos Fijos.pdf 21 4. Protección con mamparas inactínicas para zonas de soldadura. En cuanto al uso de los EPI se deberán tener en cuenta los siguientes puntos: 1. Los EPI se utilizarán como complemento a los demás equipos de protección colectiva del taller. 3. La empresa tiene la obligación de proporcionar los EPI a los trabajadores. 4. Se deben elegir los equipos de protección adecuados para la protección relacionada con las máquinas y equipos de trabajo correspondientes. 5. En el uso de los EPI se tendrá en cuenta la información proporcionada por el fabricante al respecto. 6. Los EPI son de uso individual y personalizado. 7. Las informaciones relativas a los EPI deberán estar perfectamente accesibles a los trabajadores. 8. Se deberá preparar a los trabajadores para el correcto uso de los EPI. 1.15. 07/05/13 14:39 El taller de carrocería 23 EN RESuMEN • • • • EL TALLER RIESGOS EPI (equipos de protección individual) EQuIPOS y hERRAMIENTAS • Ruidos • Proyecciones • Quemaduras • Cortes • Radiaciones • Descargas eléctricas • Golpes • Inhalaciones • Gafas • Botas • Ropa de trabajo • Pantallas • Orejeras • Guantes • Tapones Equipos de soldadura Herramientas manuales Máquinas Mecánica Electricidad Carrocería Pintura Cinceles, sierra de arco, alicates de plegar Cinceles neumáticos, sierra de vaivén, roedora, despunteadoras, taladro, sierra circular, amoladora, alicates de plegar entra en internet Busca información sobre equipos y herramientas para poner un taller de carrocería en las siguientes páginas: Elementos Fijos.pdf 22 • <www.todoherramientas.es> • <www.maquinariataller.es> • <www.infotaller.tv> • <www.elchapista.com> 07/05/13 14:39