Trabajo fin de máster final

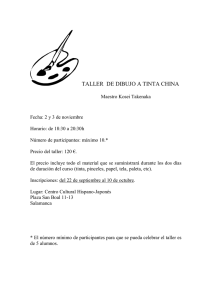

Anuncio