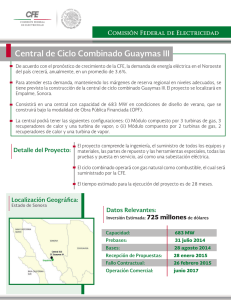

nuevos proyectos en el área de generación eléctrica. ciclos

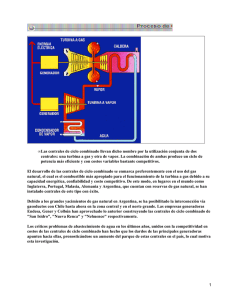

Anuncio

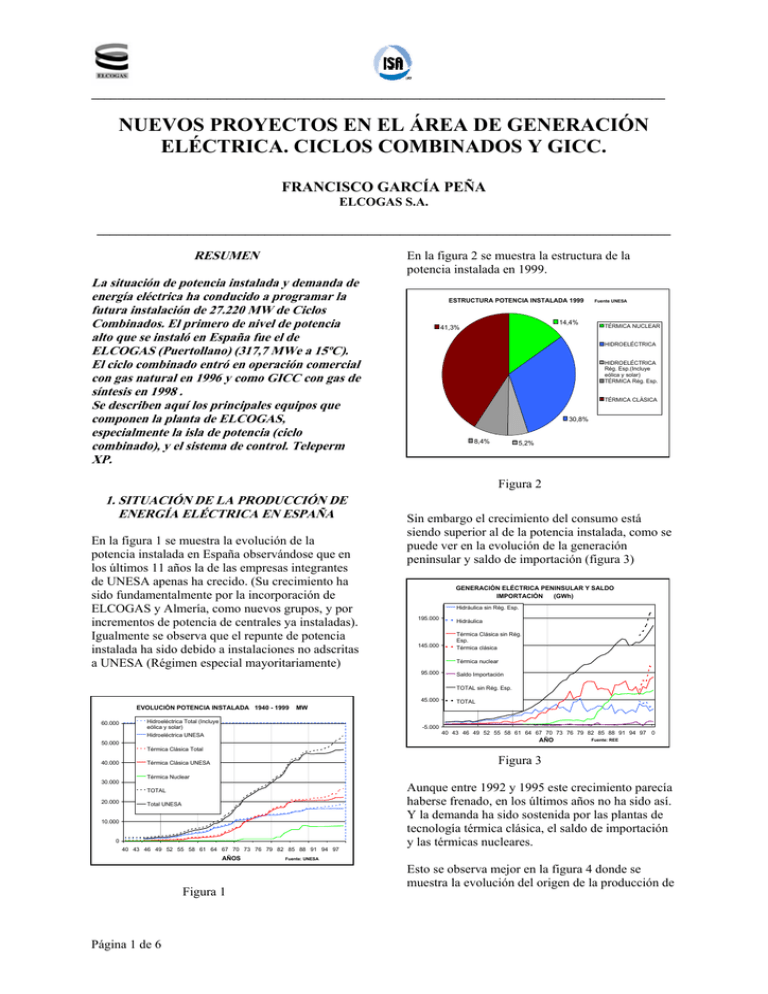

_________________________________________________________________________________________ NUEVOS PROYECTOS EN EL ÁREA DE GENERACIÓN ELÉCTRICA. CICLOS COMBINADOS Y GICC. FRANCISCO GARCÍA PEÑA ELCOGAS S.A. _________________________________________________________________________________________ RESUMEN En la figura 2 se muestra la estructura de la potencia instalada en 1999. La situación de potencia instalada y demanda de energía eléctrica ha conducido a programar la futura instalación de 27.220 MW de Ciclos Combinados. El primero de nivel de potencia alto que se instaló en España fue el de ELCOGAS (Puertollano) (317,7 MWe a 15ºC). El ciclo combinado entró en operación comercial con gas natural en 1996 y como GICC con gas de síntesis en 1998 . Se describen aquí los principales equipos que componen la planta de ELCOGAS, especialmente la isla de potencia (ciclo combinado), y el sistema de control. Teleperm XP. ESTRUCTURA POTENCIA INSTALADA 1999 14,4% 41,3% Fuente UNESA TÉRMICA NUCLEAR HIDROELÉCTRICA HIDROELÉCTRICA Rég. Esp.(Incluye eólica y solar) TÉRMICA Rég. Esp. TÉRMICA CLÁSICA 30,8% 8,4% 5,2% Figura 2 1. SITUACIÓN DE LA PRODUCCIÓN DE ENERGÍA ELÉCTRICA EN ESPAÑA En la figura 1 se muestra la evolución de la potencia instalada en España observándose que en los últimos 11 años la de las empresas integrantes de UNESA apenas ha crecido. (Su crecimiento ha sido fundamentalmente por la incorporación de ELCOGAS y Almería, como nuevos grupos, y por incrementos de potencia de centrales ya instaladas). Igualmente se observa que el repunte de potencia instalada ha sido debido a instalaciones no adscritas a UNESA (Régimen especial mayoritariamente) Sin embargo el crecimiento del consumo está siendo superior al de la potencia instalada, como se puede ver en la evolución de la generación peninsular y saldo de importación (figura 3) GENERACIÓN ELÉCTRICA PENINSULAR Y SALDO IMPORTACIÓN (GWh) Hidráulica sin Rég. Esp. 195.000 145.000 Hidráulica Térmica Clásica sin Rég. Esp. Térmica clásica Térmica nuclear 95.000 Saldo Importación TOTAL sin Rég. Esp. 45.000 EVOLUCIÓN POTENCIA INSTALADA 1940 - 1999 60.000 TOTAL MW Hidroeléctrica Total (Incluye eólica y solar) Hidroeléctrica UNESA -5.000 40 43 46 49 52 55 58 61 64 67 70 73 76 79 82 85 88 91 94 97 0 AÑO 50.000 Fuente: REE Térmica Clásica Total 40.000 Figura 3 Térmica Clásica UNESA Térmica Nuclear 30.000 TOTAL 20.000 Total UNESA 10.000 0 40 43 46 49 52 55 58 61 64 67 70 73 76 79 82 85 88 91 94 97 AÑOS Figura 1 Página 1 de 6 Aunque entre 1992 y 1995 este crecimiento parecía haberse frenado, en los últimos años no ha sido así. Y la demanda ha sido sostenida por las plantas de tecnología térmica clásica, el saldo de importación y las térmicas nucleares. Fuente: UNESA Esto se observa mejor en la figura 4 donde se muestra la evolución del origen de la producción de la energía eléctrica consumida en los últimos cinco años. EVOLUCIÓN DEL ORIGEN DE LA DEMANDA ELÉCTRICA PENINSULAR (GWh) Fuente REE Fuel-oil 200.000 Hulla + antracita Lignitos Carbón de importación Gas natural 150.000 Térmica régimen especial Otras renovables Rég. Esp. Hidráulica régimen especial Hidráulica 100.000 50.000 Saldo importación Nuclear 0 1.996 1.997 1.998 1.999 2.000 Figura 6 Figura 4 Siendo la estructura de generación del año 2000 la de la figura 5. ORIGEN DE DEMANDA 2000 Fuente REE 2,3% 30,2% TÉRMICA NUCLEAR 42,1% HIDROELÉCTRICA HIDROELÉCTRICA Rég. Esp.(Incluye otras renovables) TÉRMICA Rég. Esp. 2. DESCRIPCIÓN DE ELCOGAS El desarrollo tecnológico de las turbinas de combustión interna en potencias altas ha hecho que las plantas llamadas de ciclo combinado sean la opción de buena eficiencia, bajas emisiones y bajo coste que más se está contemplando para nuevas instalaciones de generación de energía eléctrica. Su principal inconveniente actual es el precio del combustible ya que el gas natural cuesta aproximadamente entre tres y cinco veces lo que cuesta el carbón equivalente. TÉRMICA CLÁSICA 11,8% 8,6% IMPORTADA 5,0% Figura 5 De estos datos es destacable, además de que el factor de uso de las centrales nucleares es mas del doble que el del resto, que la aportación de régimen especial es inferior al 15%, y que esta es producida mayoritariamente por plantas térmicas de energía no renovable. La aportación de las renovables de régimen especial es de un 5 %. Esto incluye la aportación de un 2,9 % de origen eólico, solar y otras renovables no hidráulicas , a pesar de que esta aportación se ha multiplicado por 3 en los últimos cinco años. Otro hecho relevante es que la generación eléctrica con fuel oil representó un 2,9 % del total y que esta sumada a la importada representó un 5,2 %. Si a lo anterior se añade el envejecimiento de las centrales instaladas, que aún extendiendo su vida de operación representan opciones de baja eficiencia que no ayudan a cumplir compromisos de emisiones, se puede entender la ambiciosa previsión de nuevas centrales a instalar (figura 6). Como se puede ver esta previsión se basa en energía eólica y en ciclos combinados. Página 2 de 6 Un ciclo combinado consiste en una turbina de combustión interna, una caldera de recuperación de calor de los gases de escape de la turbina de combustión, y una turbina de vapor que utiliza el vapor generado en la caldera de recuperación mediante un ciclo convencional agua vapor. La turbina de combustión puede usar combustible líquido o gas, aunque la extendida es la de gas por los problemas que plantean los residuos de los combustibles líquidos. Las turbinas de gas actuales pueden llegar a generar entre 200 y 300 MW eléctricos con una eficiencia entre 34 y 39 % según los modelos. Al combinarse con un ciclo agua vapor convencional (caldera de recuperación y turbina de vapor) se obtienen eficiencias brutas globales que oscilan entre 57 y 51%. El primer ciclo combinado de potencia alta que se ha construido en España fue el de ELCOGAS que entró en operación comercial en Octubre de 1996 con gas natural como combustible. Su potencia bruta es de 280,7 MWe a 15 ºC, con una eficiencia bruta de 54 % y neta de 51,2 % Se describen a continuación sus principales equipos. Turbina de Gas: Siemens V94.3. Potencia bruta 195,1 MW a 15 ºC. Eficiencia 36%. En la figura 7 se observa la disposición general de la turbina. Figura 8 Figura 7 Sus principales partes son: • Compresor. De 17 etapas con un ratio de compresión de 15,6. Proporciona aire para la combustión, y para refrigeración de álabes de la turbina. Dispone de álabes guía en la entrada (IGV) que pueden regular el caudal de aire desde el 75 al 100 % de la capacidad del compresor. • Cámaras de combustión. Son dos silos laterales equipados cada uno con ocho quemadores duales para gas natural o para gas de carbón. El gas natural se proporciona a 25 bar y mediante válvula de control se reduce a la presión de cámara de combustión controlando la carga demandada. • Turbina. De cuatro etapas con álabes refrigerados internamente. En ella los gases de combustión se expanden desde 14 barg hasta prácticamente la presión atmosférica. La temperatura de salida de gases se controla a un valor calculado para que la primera etapa no supere la temperatura admisible para los materiales y recubrimientos utilizados. Caldera de recuperación: Consta de unos 300.000 m2 de superficie de intercambio dispuesta en módulos de haces tubulares transversales al flujo de gas que pasa a su través en dirección vertical hacia la chimenea. En la caldera se genera vapor en tres niveles de presión (80 a 120 bar en alta, 20 a 30 en media, y 6 en baja) por lo que dispone de tres calderines con sus correspondientes bombas de agua de alimentación, y sus bombas de recirculación. (Figura 9). La estrategia de control de la turbina se basa en el control de la temperatura de escape (OTC). Esta depende del caudal de aire de refrigeración y su temperatura de entrada al compresor, por lo que una vez alcanzado el máximo caudal de aire de refrigeración posible, para una temperatura ambiente dada la carga queda limitada. Esto se representa de forma esquemática en la figura 8 Figura 9 Página 3 de 6 La principal diferencia en comportamiento respecto a calderas convencionales con quemadores, es que la optimización del diseño para obtener la energía del gas de escape tiene como consecuencia una alta sensibilidad al flujo y temperatura de los gases. Lo cual es especialmente crítico durante los arranques de la turbina de gas. Turbina de vapor: Es una turbina Siemens tipo K 30-16-1 con cuerpo de alta y media integrado en un módulo y cuerpo de baja sobre condensador vertical. Cuenta con sistemas de derivación de flujo de vapor del 100 % de capacidad. Su potencia bruta es de 85,6 MWe con el ciclo en gas natural, y de 135 con gas de síntesis. Su modo de funcionamiento es similar al de otros ciclos con un control de presión hasta que las válvulas de regulación abren 100 %. A partir de ese punto opera en presión deslizante siguiendo a la energía de escape de la turbina de gas. Su calentamiento previo al acoplamiento es el condicionante principal para el arranque del ciclo combinado hasta plena carga. Gasificación: El ciclo combinado descrito puede funcionar con gas natural suministrado desde gasoducto a través de la estación de regulación y medida de ELCOGAS, o con gas sintético obtenido de la gasificación de carbón. Este tipo de instalaciones se denomina de Gasificación Integrada en Ciclo Combinado, de las cuales la central GICC de ELCOGAS es la de mayor potencia instalada a escala mundial. Un esquema general se muestra en figura 11. Disposición general. Figura 11 En la figura 10 se puede ver la disposición general de los equipos que componen el ciclo combinado de ELCOGAS. Figura 10 La secuencia general de arranque toma dos horas aproximadamente: 1. Acondicionamiento de niveles en calderines y obtención de permisivo de caldera: 20 min. 2. Arranque de Turbina de Gas, acoplamiento y subida de potencia hasta punto de espera de calentamiento de turbina de vapor: 15 min. 3. Calentamiento de Turbina de Vapor hasta permisivo de admisión de vapor: 60 min. 4. Subida a plena carga: 25 min. Página 4 de 6 Sus principales componentes son: • Unidad de fraccionamiento de aire. (Air Liquide). Produce el oxígeno (85% pureza) requerido para el proceso de gasificación, nitrógeno puro para inertizaciones y transporte de combustible, y devuelve el nitrógeno residual a la turbina. El aire se toma del compresor de la turbina de gas. • Alimentación de carbón. Se muele (50 μ) y seca (2%) una mezcla de carbón de Puertollano (45% cenizas) y coque de petróleo (8% azufre) alimentando al gasificador en continuo a 29 bar. • Gasificador. (Krupp PRENFLO). Se alimenta con 102 Tn/h de mezcla de carbón y coque. A 24 bar y 1450 ºC se produce la reacción controlada de gasificación obteniéndose un gas con 60% de CO y 21% de H2. El 85% de la ceniza sale como escoria vitrificada inerte y el 15% se arrastra como ceniza volante que se separa en filtros cerámicos. • Caldera de recuperación de calor. El gas se enfría hasta 235 ºC, obteniéndose vapor saturado en alta y media presión que se exporta a los calderines del ciclo combinado. • Lavado húmedo y desulfuración. El gas bruto filtrado sigue un proceso de lavado para separación de cianuros, cloro y amoniaco, y un proceso de separación de azufre clásico por disolvente orgánico (MDEA). Los gases producidos se procesan en una planta Claus de la que se obtiene el azufre en forma comercial, y se recirculan los gases de cola. Funcionando como GICC se obtiene una potencia bruta en alternadores de 317,3 MW (182,3 + 135), con una eficiencia bruta de 47,3 % sobre poder calorífico inferior de la mezcla de carbón y coque. Su consumo de auxiliares es de 35 MW con lo que la eficiencia neta es de 42,2% 3. SISTEMA DE CONTROL La planta de ELCOGAS está equipada con un sistema de control distribuido Siemens Teleperm XP. Este sistema tiene una estructura modular y está compuesto por los subsistemas que se muestran en la figura 12 que trabajan con la jerarquía de automatización que se describe en la figura 13. Figura 12 Figura 13 Sistema de automatización El sistema maneja todas las funciones en los niveles de control individuales y de grupo. Estas funciones se distribuyen en procesadores automáticos con Página 5 de 6 redundancia activa (AP) que se instalan en una sala próxima a la sala de control. Existen 57 distribuidos de la siguiente forma: • Turbina de gas y su generador: 13 • Resto de ciclo combinado: 18 • Auxiliares eléctricos y servicios: 7 • Unidad de fraccionamiento de aire: 4 • Gasificación: 15 En total manejan unas 21.000 señales de las cuales el 25% corresponden aproximadamente al ciclo combinado. El total del control de la planta se realiza desde el sistema con excepción de algunos autómatas locales que solo envían información para supervisión. Lazos de comunicación Existen dos lazos, el lazo de planta, que mantiene la comunicación entre procesadores, unidades de proceso de las terminales de operación y las estaciones de ingeniería; y el lazo de terminales que mantiene la comunicación entre las terminales de operación, sus unidades de proceso y las estaciones de ingeniería. Están basados en estándares internacionales que permiten comunicaciones abiertas a otros sistemas procesadores de datos. Sistema de Ingeniería Es el sistema central de planificación, control y configuración del DCS. Sus funciones son: • Definición de los componentes instalados, desde campo hasta sala de control. • Programación de procesadores automáticos. • Programación del sistema de monitorización y operación. Su interfaz gráfica permite el diseño, y asignación de parámetros, de diagramas funcionales directamente. (figura 14) Figura 14 Los procesadores de turbina de gas y de turbina de vapor, así como los de los alternadores no son accesibles desde las estaciones de ingeniería para modificación de sus funcionales. Estos procesadores están programados en otro sistema y para su actualización se requiere el uso de estaciones especiales (PG) que se conectan directamente a los procesadores. Desde las estaciones de ingeniería se puede acceder en línea a los diagramas de control definidos sobre los cuales se puede visualizar en tiempo real el estado y valor de cada una de las señales que intervienen. También pueden introducirse modificaciones de diagramas de control en línea. Sistema de operación y supervisión Constituye la interfaz entre operador y planta y se ubican en la Sala de Control. (Figura 15) Figura 16 Figura 15 En las terminales de operadores se puede acceder a pantallas de proceso, pantallas de planta, pantallas de control, y pantallas de alarmas. Las pantallas de proceso permiten visualizar gráficos de tendencia en tiempo real de las variables seleccionadas. Las pantallas de control permiten acceder al diagrama de control asociado a un instrumento o controlador solo para visualización. Las pantallas de planta son la principal interfaz del operador. En ellas están representados en una forma jerarquizada todos los sistemas de la planta y sus equipos. En cada una de ellas se tiene de forma directa las señales de proceso que se hayan definido y se accede a los controladores asociados. (Figura 16). Las pantallas de alarmas muestran el estado de alarmas presentes en forma de lista detallada. (Figura 17). En las pantallas de planta se avisa de cambios de estado de alarmas asociadas a las señales o controladores representados en la pantalla abierta de forma particular, y de cambios de estado en cualquier otra alarma asociada a otras pantallas de operación. Página 6 de 6 Figura 17 Como resumen de la experiencia con este sistema de control se resalta: • La gran cantidad de información que procesa requiere un tratamiento diferente al de sistemas de control de generaciones anteriores estructurándola en forma útil desde el Proyecto. Esto es especialmente aplicable a la gestión de alarmas y eventos • Lo ideal sería que la ingeniería responsable del proceso desarrollara los diagramas de control en el sistema TXP. Al no ser esto posible siempre, durante la fase de proyecto se requiere una alta coordinación entre el suministrador del TXP y la ingeniería responsable del proceso. • La parte que el TXP incorpora para realización de informes de gestión no es suficientemente ágil. Sin embargo se puede exportar la información completa del lazo de planta hacia sistemas externos de gestión de información. • El sistema es altamente confiable y versátil. Permite la configuración de cualquier tipo de control y dispone de las herramientas para el control de la configuración lo cual es extremadamente importante para no perder el control de lo instalado.