CIS 290 - prof.usb.ve. - Universidad Simón Bolívar

Anuncio

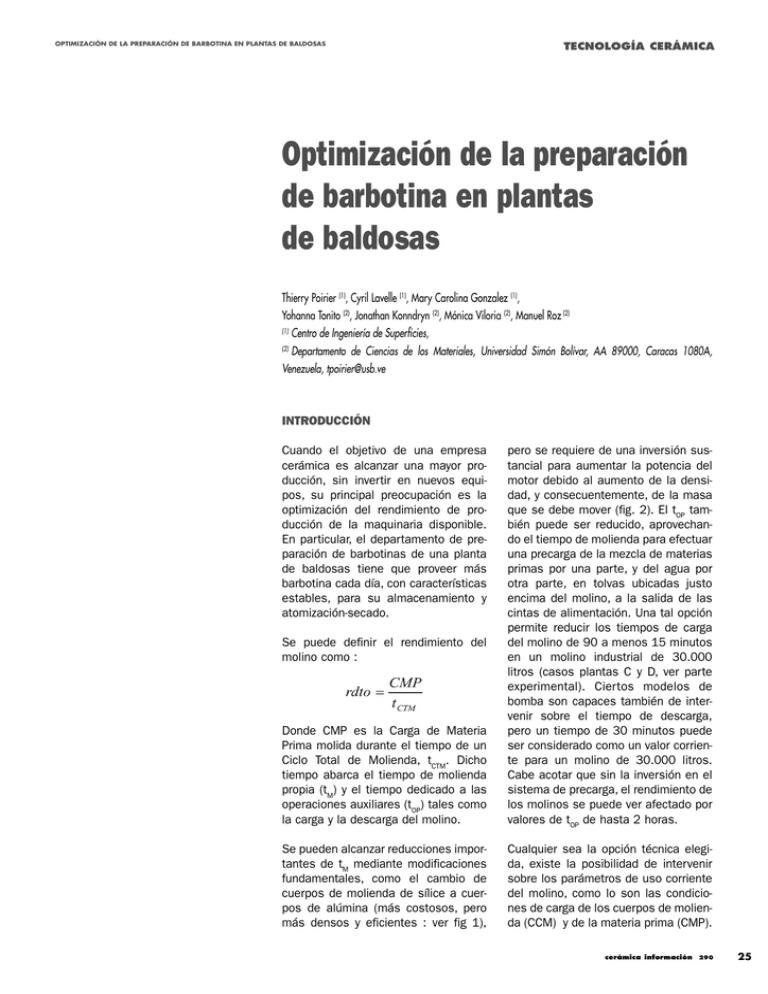

OPTIMIZACIÓN DE LA PREPARACIÓN DE BARBOTINA EN PLANTAS DE BALDOSAS TECNOLOGÍA CERÁMICA Optimización de la preparación de barbotina en plantas de baldosas Thierry Poirier (1), Cyril Lavelle (1), Mary Carolina Gonzalez (1), Yohanna Tonito (2), Jonathan Konndryn (2), Mónica Viloria (2), Manuel Roz (2) (1) Centro de Ingeniería de Superficies, (2) Departamento de Ciencias de los Materiales, Universidad Simón Bolívar, AA 89000, Caracas 1080A, Venezuela, [email protected] INTRODUCCIÓN Cuando el objetivo de una empresa cerámica es alcanzar una mayor producción, sin invertir en nuevos equipos, su principal preocupación es la optimización del rendimiento de producción de la maquinaria disponible. En particular, el departamento de preparación de barbotinas de una planta de baldosas tiene que proveer más barbotina cada día, con características estables, para su almacenamiento y atomización-secado. Donde CMP es la Carga de Materia Prima molida durante el tiempo de un Ciclo Total de Molienda, tCTM. Dicho tiempo abarca el tiempo de molienda propia (tM) y el tiempo dedicado a las operaciones auxiliares (tOP) tales como la carga y la descarga del molino. pero se requiere de una inversión sustancial para aumentar la potencia del motor debido al aumento de la densidad, y consecuentemente, de la masa que se debe mover (fig. 2). El tOP también puede ser reducido, aprovechando el tiempo de molienda para efectuar una precarga de la mezcla de materias primas por una parte, y del agua por otra parte, en tolvas ubicadas justo encima del molino, a la salida de las cintas de alimentación. Una tal opción permite reducir los tiempos de carga del molino de 90 a menos 15 minutos en un molino industrial de 30.000 litros (casos plantas C y D, ver parte experimental). Ciertos modelos de bomba son capaces también de intervenir sobre el tiempo de descarga, pero un tiempo de 30 minutos puede ser considerado como un valor corriente para un molino de 30.000 litros. Cabe acotar que sin la inversión en el sistema de precarga, el rendimiento de los molinos se puede ver afectado por valores de tOP de hasta 2 horas. Se pueden alcanzar reducciones importantes de tM mediante modificaciones fundamentales, como el cambio de cuerpos de molienda de sílice a cuerpos de alúmina (más costosos, pero más densos y eficientes : ver fig 1), Cualquier sea la opción técnica elegida, existe la posibilidad de intervenir sobre los parámetros de uso corriente del molino, como lo son las condiciones de carga de los cuerpos de molienda (CCM) y de la materia prima (CMP). Se puede definir el rendimiento del molino como : cerámica información 290 25 OPTIMIZACIÓN DE LA PREPARACIÓN DE BARBOTINA EN PLANTAS DE BALDOSAS TECNOLOGÍA CERÁMICA Fig 1 : efecto de la carga de cuerpos de molienda sobre el tiempo de molienda, según la densidad del material molturante : (1) alta, (2) mediana y (3) baja (1) power (HP) 200 Vincentini (SiO2) Vincentini (Al2O3) 150 studied mills (Al2O3) 100 SACMI (Al2O3) SACMI (SiO2) 50 0 -50 0 10000 20000 30000 40000 internal volume (l) Fig. 2 : Potencia especificada en catálogos comerciales (Sacmi y Vicentini) para molinos de diferentes volúmenes, con cuerpos de molienda de alúmina o de silex. En la planta C, un molino Sacmi de 27400 lts con silex fue modificado para trabajar con cuerpos de alúmina. En esta modificación se instaló un motor de 110 HP Fig. 3 : evolución del tiempo de molienda vs altura relativa de cuerpos de molienda (unidades arbitrarias) (1). En la mayoría de los casos industriales, la carga de cuerpos de molienda representa un 25-30% del volumen del molino, en parte por razones de potencia del motor. 26 cerámica información 290 El tiempo de molienda es una función parabólica de la carga de cuerpos de molienda (1) lo que significa (fig. 3) que una carga aparente de 50-55% sería la más eficiente (2). Sin embargo, la mayoría de los departamentos de preparación de barbotina suelen aplicar cargas menores (aproximadamente 30-35% del volumen aparente), siguiendo especificaciones de los constructores, debido a limitaciones de potencia del motor : un exceso de carga impide el arranque del molino. Cabe acotar la existencia de modificaciones del sistema de alimentación eléctrica de los motores para mejorar la eficiencia de molienda (3). La distribución de los tamaños de cuerpos de molienda (1,2) es otro modo de reducir el valor de tM y de aumentar el rendimiento del molino, dado que actúa sobre los mecanismos de molienda : unos cuerpos de molienda más grandes favorecen el impacto y la compresión, mientras que los más pequeños tienden a producir cizallamiento y fricción (2). El desempeño del molino al final de la molienda, que dicta generalmente el valor de tiempo de molienda, está estrechamente vinculado con la proporción de estos cuerpos de molienda, debido a que generalmente los cuerpos de tamaño menor asumen un papel más importante. En este sentido, una cantidad importante de estios cuerpos es requerida. Otro método para aumentar el rendimiento del molino consiste en actuar paralelamente sobre CMP y tM. La relación entre tM y CMP no es lineal sino exponencial (fig. 4). Por lo tanto, cuando CMP esta por debajo de un valor crítico, un aumento importante de CMP se traduce tan solo por un ligero aumento del tiempo de molienda, lo cual resulta en un mayor rendimiento. Sin embargo, una vez que CMP supera este valor critico, cualquier aumento, incluso ligero, implica un aumento proporcionalmente más importante, por lo que el rendimiento disminuye de manera indeseable : en dado caso, sería recomendable reducir CMP para optimizar la cantidad de barbotina procesada. Se puede considerar que el valor crítico de CMP se alcanza cuando : (ver fig. 9) Una reducción de tM permite incrementar el numero de sesiones de molienda cada día. Por lo tanto, ocurre un incremento del numero de operaciones de carga y descarga del molino, y es necesario que la ganancia en cuanto al tiempo de molienda (tM) logre compensar y superar este tiempo de operaciones auxiliares (tOP), si se desea un mejoramiento real de la productividad (reducción del tiempo de ciclo total de molienda tCTM). El valor crítico de CMP varia en función de diferentes parámetros tales como la composición mineralógica y la granulometría del batch, la naturaleza y distribución de tamaños de los cuerpos de molienda, y la geometría del molino. En este sentido, el valor crítico debe ser evaluado en cada nuevo caso, y no puede ser considerado a priori como una constante. Sin embargo, la caracterización del efecto de CMP o de los cuerpos de molienda en el medio industrial constituye un reto particularmente difícil, dado que los proveedores de muchas materias primas no garantizan una reproducibilidad, o al menos un seguimiento estadístico de las características de su mercancía. Por ejemplo, la composición mineralógica de las materias primas puede sufrir variaciones importantes de un día para el otro. Dichas variaciones dificultan la determinación en planta de la eficiencia de uno u otro parámetro de carga : en efecto, si el supervisor del departamento de preparación de barbotina desea modificar un solo parametro de carga a la vez, le es necesario “liberarse” de la variación de composición de la materia prima, que representa un parametro adicional decisivo en la molienda. Por ejemplo, es dificil saber OPTIMIZACIÓN DE LA PREPARACIÓN DE BARBOTINA EN PLANTAS DE BALDOSAS si una modificación de CMP tiene un efecto real sobre el tiempo de molienda si la cantidad de desgrasante contenida en las arcilla cambia de un ciclo al otro. Por lo antes planteado, es necesario superar este obstáculo técnico. Ciertas técnicas de corrección, basadas sobre la caracterización extensiva de cada lote suministrado y mezclas controladas son disponibles (4), para garantizar que se usa prácticamente la misma mezcla todos los días, pero su aplicación requiere de modificaciones profundas en la organización de un departamento de preparación de barbotina. Por otra parte, la homogenización de materias primas mediante técnicas adaptadas de terrazas es posible en la planta(5), y permite limitar el problema de variación en gran manera (ver fig. 5). Sin embargo, subsiste la necesidad de una vigilancia estricta de las materias primas, pues se pueden observar todavía unos cambios indeseables en la reología y el comportamiento en molienda de las barbotinas entre dos sesiones de molienda consecutivas. En todos los casos, el factor “mano de obra” es determinante y el nivel de adiestramiento y sensibilización del personal a la necesidad de una producción reproductible y de calidad puede decidir del grado de variabilidad de la molienda y de su rendimiento. Frente a estos retos, el presente articulo propone al ingeniero encargado de un departamento de molienda, una metodología sencilla para limitar las variaciones en las características de las barbotinas, y optimizar el rendimiento de producción. EXPERIMENTACIÓN Se aplicaron los conceptos antes mencionados a cuatro plantas de baldosas, referenciadas A, B, C y D, las cuales recurren a molinos de capacidad 27.400 o 30.000 litros (tipo Sacmi MTD 300 y MTD 340), generalmente con cuerpos de molienda de alúmina, importados o de fabricación nacional. Para cumplir con el propósito de una optimización, rápidamente realizable a nivel de la planta, se descartó todo ensayo de molienda a nivel de laboratorio, aplicando los ensayos directa y sistemáticamente sobre los molinos industriales de las plantas A,B,C y D. El tratamiento del problema preliminar de reproducibilidad entre dos ciclos de molienda recurrió a las técnicas que a continuación se exponen, considerando la fuente de error : a) Limitación del efecto vinculado con las condiciones de carga del molino (error humano, imprecisión de los equipos). Para procesar este tipo de efecto, bastante corriente en las plantas estudiadas, se implantaron procedimientos sencillos y baratos de control y ajuste de la densidad y reología de la barbotina que permiten adicionalmente realizar un seguimiento del grado de molienda : se detiene el molino industrial cada 45 minutos y se recoge un pequeño volumen de barbotina (0.3 litros) para luego medir su densidad (picnómetro metálico de 100 ml), tiempo de derrame (copa ford n°4) y el residuo seco (malla 230 mesh), prosiguiendo con este proceso hasta que el residuo medido alcance un valor especificado (a menudo 3-7 g seco/100 ml de barbotina), definiendo asi el tiempo de molienda tM (ver fig 6). Cada interrupción genera un retraso no mayor de 5 minutos, y permite realizar simultáneamente el seguimiento y el ajuste de la barbotina. TECNOLOGÍA CERÁMICA Fig. 4 : evolución del tiempo de molienda of grinding time vs Carga de Materia Prima (CMP)1: el punto B representa una condición de trabajo donde es ventajoso aumentar CMP para obtener un mejor rendimiento de producción (fuerte pendiente tiempo/CMP), mientras que el punto A representa una condición donde es mas adecuado aumentar CMP para obtener un mayor rendimiento (pendiente debil). Fig. 5 : evolución del porcentaje másico de silice en una arcilla suministrada a la planta C, al salir del camión y al salir de la terraza de homogenización Durante las primeras interrupciones, una eventual corrección de densidad es posible agregando pequeñas cantidades de agua (algunas decenas de litros) al molino, en el caso de medir una densidad superior al valor especificado. En cambio, cuando la densidad medida es inferior al valor especificado, resulta más complejo realizar una corrección (se requiere agregar una cantidad definida del batch, preparado separadamente). Cabe acotar que generalmente, tal corrección no es necesaria, y a medida que los agregados se dispersan y se elimina el aire atrapado dentro de los mismos, la dencerámica información 290 27 OPTIMIZACIÓN DE LA PREPARACIÓN DE BARBOTINA EN PLANTAS DE BALDOSAS TECNOLOGÍA CERÁMICA Tabla 1 : condiciones de carga del molino (planta A) : se seleccionaron 3 valores de CCM y 3 valores de CMP, trabajando asimismo con 9 condiciones de carga (3 x 3). Los valores en negritas se refieren a los parámetros corrientemente aplicados en la planta A. Fig. 6 : ejemplos de medición del tiempo de molienda mediante interrupciones periódicas de la molienda (planta C). En el caso A, el material resultó más dificil de moler que en el caso B. En ambos casos el tiempo clásico de molienda no es el adecuado, por lo que se recomienda la técnica de medición de dicho residuo en tiempo real. Fig. 7 : seguimiento de la densidad de barbotina vs tiempo de molienda (planta B) Fig. 8 : variación de residuo seco después de un tiempo fijo de molienda (3h30, planta C) 28 cerámica información 290 Carga de Cuerpos Moledores (% volumen real ocupado) 18% 24% 29% Carga de Barbotina (% volumen real ocupado por la barbotina de densidad 1.73 kg/l) 54% 61% 66% sidad de la barbotina aumenta hasta un nivel estable (ver ensayo en planta B : fig. 7). Aveces, la medición de tiempo de derrame después de 60 minutos de molienda aparece muy superior al valor especificado, por un error del operador (falta de defloculante), o por una concentración anormal de sales solubles en las materias primas, por ejemplo : más de 1000 ppm de sulfatos o más de 150 ppm de cloruros en las arcillas. En tal caso, se recomienda agregar una cantidad moderada de defloculante hasta que el tiempo de derrame se ajuste a lo especificado : por ejemplo por dosis equivalentes a un 10% de la cantidad previamente agregada. Ensayo con un molino : en este sentido, se apartó en el patio de almacenamiento de la planta A un lote fijo de cada materia prima o “lote piloto”, para proceder a los cambios de parametros de carga en el molino considerado. Es recomendable homogenizar cada lote piloto por medio de un payloader, para garantizar la ausencia de variación debida a la materia prima en los ensayos. Sin embargo, considerando que cada molino del orden de 30.000 lts se carga con más de 15000 kg de materia prima, los requerimientos de espacio para una serie de varios ensayos (por ejemplo, 4 condiciones de CMP en el molino) no siempre pueden ser satisfechos. b) Limitación del efecto de las variaciones inherentes a la materia prima y consideraciones a tomar sobre el molino utilizado. Es razonable asumir que las características básicas de la materia prima (granulometría inicial, composición mineralógica ...) cambian en cierta medida todos los días, por las variaciones inherentes al yacimiento y las posibles deficiencias en el control realizado por el proveedor : debido a este cambio, el tiempo de molienda y el producto final se ven influenciados a diario por estas variaciones (ver fig. 8). De hecho, en el caso de la planta A, el espacio disponible siendo muy reducido, se decidió recurrir a un molino de menor capacidad que un molino SACMI MTD300 de 27.400 lts (diámetro interno : 3.05 m), por lo que se escogió un molino Vicentini de 380 lts (diametro interno : 0.82 m), destinado clásicamente a la preparación de esmalte. Se realizaron pruebas comparativas con tres condiciones de Carga de Materia Prima (CMP) y tres condiciones de Cuerpos de Molienda (CCM) (ver tabla 1), con el propósito de medir de manera comparativa la evolución del tiempo de molienda (tM), del rendimiento de molienda correspondiente, y luego trasponer las condiciones óptimas identificadas, al molino de 27.400 lts. Posteriormente, se llenó el molino de 27.400 lts en la mañana con el valor clásico de CMP (54%) y en la tarde con el valor óptimo de CMP en la tarde, durante varios días, con el fin de con- Por ello, el poder discriminar el efecto positivo (benéfico) o negativo de un cambio en los parámetros de carga de un molino industrial requiere de una condición : trabajar con el mismo material (misma composición y granulometría de batch) en cada ensayo, y realizar mediciones comparativas entre las diversas condiciones adoptadas. OPTIMIZACIÓN DE LA PREPARACIÓN DE BARBOTINA EN PLANTAS DE BALDOSAS TECNOLOGÍA CERÁMICA firmar la validez de las observaciones realizadas con el molino de 380 lts. Ensayo con dos molinos similares : se implementó en las plantas C y D una alternativa al metodo anterior, que prescinde de un lote piloto : se seleccionan dos molinos similares en cuanto a volumen, potencia de motor y tipo de cuerpo de molienda. La eventual diferencia de tM entre ambos molinos se puede cuantificar mediante sesiones simultaneas de molienda, con materias primas proviniendo del mismo lote, y aplicando el mismo valor de CMP y CCM durante varios días (ver fig. 12). Una vez establecido el coeficiente de corrección que permite comparar los valores de tM de cada molino entre ellos, se mantiene las condiciones estándar en el primer molino y se implementa la modificación deseada en el segundo molino. Se mide entonces la diferencia de tM y se deduce el eventual aumento de rendimiento. RESULTADOS a) Ensayo con un molino mediano y aplicación a un molino de 27.400 lts Los ensayos realizados con el molino de esmalte confirman que una mayor carga de cuerpos de molienda (CCM) genera tiempos de molienda más cortos (fig. 9). Por otra parte, se observa que el valor critico de CMP aumenta cuando CCM disminuye. Esto implica Fig 9 : ratio variación relativa de tiempo de molienda (tM) / variación relativa de CMP vs carga de materia prima (CMP), para tres condiciones de carga volumica de cuerpos de molienda (CCM) (planta A) que un molino muy cargado de cuerpos de molienda trabaja mejor con una baja carga de materia prima. En este sentido, se recomienda evitar el exceso de CCM pues, aunque el molino muele muy rápidamente la carga de materia prima considerada, y aunque presenta una de los mejores proporciones CMP/tM, el hecho que solamente una cantidad pequeña de materia prima sea molida en cada ciclo obliga el supervisor de preparación de barbotina a planificar un mayor numero de ciclos, y por lo tanto, un mayor numero de operaciones de carga y descarga : el factor “tiempo de operaciones auxiliares” (tOP) trae como consecuencia un rendimiento global menor a lo esperado. Fig. 10 : calculo con un molino mediano (380 l) del rendimiento relativo de producción en función de CMP y CCM (tOP tomado en cuenta). Base 100 : condiciones estandar de la planta A (CMP = 54% y CCM = 24%) Sobre la base de un valor de tOP = 45 minutos, la figura 10 propone un estimado del rendimiento de molienda que resultaría de las condiciones seleccionadas con el molino mediano : las condiciones seleccionadas por la planta A en vista a estos resultados fueron : CCM = 24% y CMP = 61% del volumen del molino. En este sentido, se requería únicamente de la aplicación un cambio de CMP (de 54% a 61%vol), sin cambio de CCM en el molino. Se realizó una comparación de productividad del molino industrial MTD300 entre ambas condiciones de carga, según el modo siguiente : cada día, el primer ciclo de molienda se realiza con CMP = 54% y el ciclo siguiente con 61%, lo cerámica información 290 29 OPTIMIZACIÓN DE LA PREPARACIÓN DE BARBOTINA EN PLANTAS DE BALDOSAS TECNOLOGÍA CERÁMICA cual permite utilizar una misma materia prima practicamente constante. La productividad comparada sobre 5 días (fig. 11) muestra un aumento sistemático de la productividad real, con la magnitud prevista en el molino de prueba (aproximadamente 3-4% en el presente caso). b) Ensayo con dos molinos de 27.400 lts Fig 11 : comparación del rendimiento entre dos condiciones de carga del molino MTD340 de la planta A : conforme a lo obtenido con el molino de 380 l, se obtiene una ganancia de rendimiento del orden de 3%. En el presente ejemplo (planta D), se cargaron dos molinos con la misma carga de cuerpos moledores (silex) y de materia prima, durante dos semanas : la proporción promedio tiempo molino 1 / tiempo molino 2 fue encontrada igual a f = 0.83. Se procedió luego a modificar la carga de materia prima : en el caso presente se redujo la carga de materia prima de 15000 kg (carga estandar) a 13.000 kg, o sea una reducción de CMP de 13.3%. La diferencia de tiempo total corregido de molienda (incluyendo operaciones fijas) es definida a continuación : Se consiguió una reducción de tiempo total (corregida) de 2 horas, generando así una ganancia de tiempo del orden de 15.3%. Un aumento real de productividad del orden de 2% es obtenido (ver fig. 12). En el presente caso, se consta que el valor de CMP es cercano a su valor crítico. CONCLUSIÓN Fig 12 : evolución del tiempo total de molienda usando dos molinos distintos con los mismos parametros de carga (planta D). Se nota una proporción entre los tiempos del molino 1 y del molino 2. Después del cambio de condiciones de carga en el molino 2 (día 9), se produce un cambio relativo, reflejado en la ganancia de tiempo (hasta 15.3%) Ingeniería de La práctica de las interrupciones periódicas de molienda como táctica de control reológico y seguimiento de molienda, aparece como una herramienta de suma utilidad para racionali- maquinaria zar la producción de un departamento de preparación de barbotina. Se puede limitar el efecto de los errores de operación, y monitorear el tiempo de molienda. Así, el encargado del departamento de preparación de barbotina puede definir condiciones industriales óptimas, en cuanto a carga de cuerpos de molienda y de materia prima, para aumentar al máximo el rendimiento de producción de los molinos, por medio de ensayos paralelos con dos molinos grandes, o en su defecto recurriendo a un molino mediano para predecir de manera consistente el comportamiento de un molino grande. La optimización de la distribución de cuerpos de molienda puede ser realizada de la misma manera. AGRADECIMIENTOS: Los autores quieren agradecer a los Ing. Andrade, d’Amelio, Mijares, Petit, el TSU Azad, y los Dr. Velez y Lira por su apoyo y recomendaciones REFERENCIAS: 1 IMPIVA : “Tecnología de la fabricación de azulejos”, VI-18, 1990 2 J. Reed, “Introduction to principles of ceramic processing”, p 268, J.Wiley, 1988 3 G.Nassetti, C.Palmonari, “Application of a variable frequency inverter in discontinuous grinding of ceramic raw materials”, Am. Cer. Soc. Bull vol 71, n°4, 1992, pp 648-652 4 J.E Funk, D.R Dinger, J.A Montoya, “Achieving constant body performance by improving the raw material bath”, Ceramic Industry, 147, n°7, 16-18, julio 1997 5 R.Whittemore, “Raw material stockpiling techniques”, Am.Cer. Soc. Bull. Vol 73, nº6, 1994, pp 60-62 industrial y cerámica FABRICACIÓN, VENTA Y REPARACIÓN MAQUINARIA Fabricación y Repuestos, S.A. GRANELL maquinaria cerámica Ctra. Vila-real / Onda, Km 3.2 • Apdo. 358 • 12540 Vila-real (Castellón) • Te. (+34 964) 52 02 30 • Fax: (+34 964) 52 68 11 30 cerámica información 290