Índice

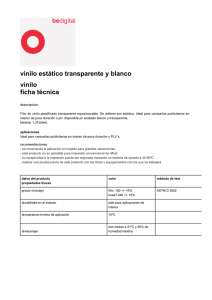

Anuncio