Protocolo Cosechadoras - Ministerio de Agricultura

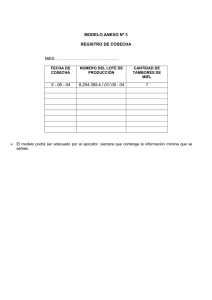

Anuncio

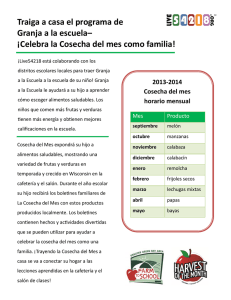

Plan Piloto PROCALGODON Convenio MAGYP-INTA Centro Regional Chaco Formosa INTA RELEVAMIENTO DEL PARQUE DE COSECHADORAS, MODULADORES Y EQUIPOS DE TRANSPORTE DE ALGODÓN EN ARGENTINA 2011 Relevamiento: Ing. Ind. Diego Bela (Procalgodón INTA EEA Sáenz Peña) Sr. Bernardo Omar VILLALBA (MP y A Chaco) Coordinación: Lic. Luis Pellegrino (D.N.P.A.F. MAGYP) Julio de 2011 MAGYP – INTA Página - 2 - Agradecimientos El desafío de contar con un RELEVAMIENTO del equipamiento de cosechadoras, moduladores y equipos de transporte de módulos implicó la colaboración de instituciones, empresas y personas relacionadas al quehacer algodonero. Nuestro especial agradecimiento al Ministerios de la Producción y Ambiente (Subsecretaría de Agricultura) de la provincia del Chaco, al Centro Regional Chaco/Formosa del INTA, a la Coordinación del Proyecto Integrado de Algodón (Programa Nacional de Cultivos Industriales) y a la EEAs Sáenz Peña y Las Breñas del INTA, quienes contribuyeron brindando apoyo técnico, logístico y administrativo. A las empresas1, contratistas, productores, informantes calificados, que atendieron a los censistas, nuestro más profundo agradecimiento por la amplia colaboración brindada en el relevamiento de la información básica que integra este trabajo. Resistencia, Julio de 2011 1 Auros, Bouchuk, Cerealgo, Dolbi SA, LUD, Paglia Reichert-Nuñez y Zilli MAGYP – INTA Página - 3 - Indice Prólogo 6 1) Resumen Ejecutivo 7 2) Introducción 9 3) Metodología 10 4) Sistemas de cosecha utilizados en Argentina 11 Clasificación de equipos cosechadores 11 Número de equipos cosechadores 13 Distribución por provincias de equipos de cosecha 15 Cosechadoras Picker 15 Cosechadoras Stripper 17 5) Capacidad de Cosecha 20 6) Logística de cosecha y transporte 23 Proceso y operaciones 24 7) Número de moduladores de algodón 28 8) Número de equipos de transporte de módulos 29 9) Estimación Capacidad de Cosecha 30 10) Balance teórico de Demanda y Oferta de algodón en 31 bruto MAGYP – INTA Página - 4 - Actividades a campo del PROCALGODON Desarrollo de Nuevas tecnologías de Cosecha en Argentina MAGYP – INTA Página - 5 - Prólogo El Censo del Parque Desmotador de la república Argentina publicado en Abril del 2011, dentro del marco del Programa de Asistencia para el Mejoramiento de la Calidad de Fibra de Algodón (PROCALGODON), Experiencia Piloto Convenio MAGYP – INTA, permitió conocer con precisión el equipamiento disponible en el país para lograr la primera operación industrial del algodón en bruto separando fibra y semilla. A partir de allí resultó posible establecer una estimación de la demanda industrial del parque desmotador en Argentina. La pregunta que nos hicimos en ese momento fue si la capacidad de cosecha (y de toda la logística asociada al proceso) era suficiente para abastecer la demanda industrial, ya que esto guarda estrecha relación con los costos industriales y, en definitiva, de la cadena agroindustrial del algodón afectando la competitividad país, aspecto relevante a la hora de diseñar estrategias que permitan un crecimiento sostenible de la actividad algodonera en Argentina. Este trabajo que resulta posible en virtud del Programa y Convenio mencionado, permite dar respuesta al interrogante planteado y seguramente resultará una valiosa contribución para el diseño de políticas sectoriales (públicas y privadas) que posibiliten crear un marco económico institucional favorable al desarrollo de la cadena agroindustrial del algodón. Ing. Agr. (MDE)Eduardo A. Delssín Dir Centro Regional Chaco/Formosa INTA Coordinador Convenio MAGYP - INTA MAGYP – INTA Página - 6 - 1) Resumen Ejecutivo 1.- El abastecimiento de la industria desmotadora es un factor crítico que influye en los costos del desmote y que depende de la capacidad logística de cosecha, acondicionamiento para transporte y transporte a planta industrial, así como también el equipamiento en descarga y alimentación en desmotadora. 2.- Sobre estas capacidades logísticas no existe información actualizada; algunas fuentes citan a un número aproximado a los 1000 equipos de cosecha del tipo picker en la década del 90. 3.- Se realizó un relevamiento del número y características de equipos cosechadores de algodón (número de surcos, ancho de plataforma, modelo, capacidad de cosecha, etc.), moduladores para acondicionar el algodón en el campo para transporte y equipos de transporte existentes en Argentina. 4.- La provincia del Chaco posee la mayor cantidad de cosechadoras con sistema de recolección picker (64%); le siguen Santiago del Estero (25%), Santa Fe (5%), Formosa (3%) y Salta (3%). También Chaco posee el mayor número de equipos con sistema stripper (53%); le siguen Santiago del Estero (8%), Formosa (7%), Santa Fe (6%), Entre Ríos (1%). El restante 25%, se ignora su radicación, pues la misma no fue informada. 5.- El parque total de cosechadoras asciende a 962; 578 (60%) de ellas sistema stripper y 384 (40%) sistema picker. A pesar del ser el primero un sistema relativamente nuevo en Argentina, se observa un predominio del mismo. 6.- La capacidad total de cosecha diaria teórica estimada asciende aproximadamente a las 10.856 ha/día, que ajustado por un factor de cosecha efectiva sería de 8.142 ha/día; el 52% con cosechadoras stripper y el resto, 48% con picker. MAGYP – INTA Página - 7 - 7.- Corresponde considerar que los días de trabajo efectivo por mes son variables inter mes y entre meses; y fluctúan principalmente en función del clima, disponibilidad de “piso” y estado de los cultivos. Ajustado a días de trabajo efectivo por mes la disponibilidad diaria promedio mensual se estima en 5.292 ha/día. 8.- Existen 115 moduladores; se estima que la capacidad diaria de modulado es de 1.150 módulos. 10.- Se registraron 52 equipos de transporte de módulos, de los cuales el 67% pertenecen a desmotadoras. 11.- La demanda industrial efectiva (80% de la potencial, según Censo Desmotadoras2) es de 384.000 ton/mes (12.800 ton día) con lo que con la capacidad de cosecha mecanizada actual solo se estaría cubriendo el 43%; el déficit mensual de abastecimiento a plantas desmotadoras sería del 57% si se quisiera trabajar con todas ellas a pleno y durante toda la temporada. 12.- Considerando la demanda potencial efectiva de las usinas desmotadoras (384.000 tn/mes) para el volumen de una campaña como la actual, si se dispusiera de un parque de maquinarias acorde con la demanda, la cosecha no debería durar más de dos meses calendarios lográndose una importante economía en los costos industriales, por aprovechamiento óptimo de su capacidad potencial de desmote. 13.- Podemos concluir en que se aprecia un fuerte desbalance entre la demanda industrial y la capacidad actual de oferta de algodón en bruto. El sector de la logística de cosecha está comparativamente sub invertido; este desbalance contribuye a ineficiencias significativas en los costos de la cadena en el tramo sector primario-sector industrial de primera transformación por sobrecapacidad del equipamiento de desmote, que termina afectando la competitividad país de la cadena algodonera y descargando los mayores costos industriales en la disminución de los márgenes de ganancia o en la capacidad de pago de la materia prima. 2 Censo Desmotadoras Argentina 2010/11 – Publicación Procalgodón 2011. MAGYP – INTA Página - 8 - 2) Introducción El abastecimiento de la industria desmotadora es un factor crítico que influye en los costos del desmote el cual depende de la capacidad de cosecha, acondicionamiento para transporte y transporte a planta industrial, así como también el equipamiento para descarga y alimentación en desmotadora. Sobre estas capacidades logísticas no existe información actualizada; algunas fuentes citan a un número aproximado a los 1000 equipos de cosecha del tipo picker3 en la década del 90, muchos de los cuales posteriormente fueron vendidos fuera del país o entraron en obsolescencia por falta de mantenimiento o tecnología; a la par la transformación tecnológica de las operaciones agrícolas y de cosecha (surcos estrechos y cosecha stripper4) están produciendo cambios en los equipos de cosecha que deben ser, en lo posible, cuantificados y evaluados. Por otra parte el relevamiento del parque desmotador de Argentina determinó una demanda de materia prima (algodón en bruto) de 16.000 tn/día operativo5. Satisfacer esta demanda en tiempo y forma es un requisito necesario para lograr eficiencia en el sistema algodonero. También se debe considerar que la efectividad en la logística de cosecha es un factor determinante en la calidad de la fibra obtenida posteriormente al desmote. 3 Sistema de tambores con husillos Algodón “arrancado” de la planta por plataforma con puntones; también existen plataformas “arrancadoras” con sistemas de cepillos, aunque no operando en Argentina.. 5 Publicación Procalgodón Censo Desmotadoras 2010 4 MAGYP – INTA Página - 9 - Es por ello que, en el marco del Programa de Asistencia para el Mejoramiento de la Calidad de Fibra de Algodón (PROCALGODON), Experiencia Piloto Convenio MAGYP – INTA, el INTA con la colaboración del Gobierno de la Provincia del Chaco, Ministerio de la Producción y Ambiente, realizó un relevamiento del número y características de equipos cosechadores de algodón (número de surcos, ancho de plataforma, modelo, capacidad de cosecha, etc.), moduladores para acondicionar el trasporte y equipos de transporte existentes en Argentina. 3) Metodología La metodología utilizada en el relevamiento de los equipos cosechadores consistió en encuestas dirigidas a fabricantes nacionales, comercializadores de equipos importados, informantes calificados, contratistas de servicio de cosecha y productores algodoneros titulares de equipos. Las encuestas fueron realizadas en las Provincias de Chaco, Santiago del Estero, Formosa, Santa Fe y Salta. El relevamiento incluyó cosechadoras de recolección de sistemas Stripper6 y Picker7. También se relevó número de equipos de moduladores de algodón y transportadores de módulos, que representan una de las formas de acondicionar y movilizar los módulos en el proceso de almacenaje y provisión de algodón a las desmotadoras. No todas ellas poseen equipamiento para la apertura de módulos -“come módulos”-, que es el equipamiento necesario para procesar un modulo (operación de desmodulado) en la etapa de alimentación del tren de desmote o de una prelimpieza previa al desmote. 6 7 Sistema “arrancador” Sistema de tambores con “husillos” rotatorios, “despojador”. MAGYP – INTA Página - 10 - Las que no poseen “abre módulos” procesan el algodón succionándolo en forma neumática de las carrocerías (cajas) de los camiones y/o acoplados, o bien primero desarmando los módulos y luego succionando el algodón en forma neumática (forma tradicional). 4) Sistemas de Cosecha utilizados en Argentina Tradicionalmente el algodón se sembraba a distancias aproximadas a los 0,90/1 m y se cosechaba en forma manual y mecanizada. Este último sistema se desarrolló ampliamente en la década del ´90 llegándose a contar con alrededor de 1.000 cosechadoras, la mayoría de ellas con cuerpos cosechadores de tambores y husillos e importadas. El cambio en la tecnología de siembra en estos últimos años distanciando los surcos entre 0,38 a 0,52 m – surcos estrechos – impidió la utilización de las cosechadoras picker tradicionales y presentó el desafío de innovar en el sistema de recolección; así aparecieron en un primer momento las plataformas de puntones que se adaptaban a las dichas cosechadoras picker reemplazando el sistema de cuerpos cosechadores con tambores y husillos. Clasificación de Equipos Cosechadores En función del sistema de propulsión y de los sistemas de cosecha los equipos pueden ser clasificados de la siguiente manera: MAGYP – INTA Página - 11 - Los autopropulsados son aquellos que cuentan con tracción propia y los de “arrastre” necesitan ser traccionados por un tractor. El sistema picker cuenta con cuerpos cosechadores integrados por un juego de 2 tambores giratorios por surco, regulables en altura y que giran sobre sus ejes verticales con sentidos contrarios; contienen husillos, que al girar sobre sus ejes, arrollan la fibra de las capsulas al enfrentar las plantas, liberándola posteriormente al alejarse de ellas. Estas cosechadoras poseen cuerpos para dos o más surcos (hasta 6) según los modelos. La regulación de la distancia entre surcos es fija. Últimamente se han desarrollado cosechadoras autopropulsadas sistema picker que presentan la posibilidad de regular la distancia entre cuerpos cosechadores permitiendo la cosecha en cultivos de surcos estrechos. MAGYP – INTA Página - 12 - Cosechadora sistema Picker El sistema stripper posee una plataforma regulable en altura constituida por puntones que “peinan” las plantas arrancado las capsulas. En la mayoría de los sistemas autopropulsados estas plataformas de puntones han reemplazado a los cuerpos cosechadores de tambores y husillos, transformándose las picker en cosechadoras stripper. Tanto las de arrastre como las otras stripper, pueden tener equipamiento de prelimpieza instalados con el fin de disminuir el “trasch” (basura integrada fundamentalmente por los carpelos de las capsulas) y mejorar el rendimiento en desmote. Cosechadora sistema Stripper MAGYP – INTA Página - 13 - Número de equipos cosechadores El número total de máquinas con sistema Stripper (plataformas de puntones en reemplazo de tambores, equipos de arrastre y maquinas autopropulsada), y maquinas de recolección Picker (incluyendo VRS regulación a surcos estrechos) asciende a 962 y se presentan en el Cuadro N° 1: Sistema de Cosecha Tipo Arrastre Plataforma Stripper Autopropulsada Subtotal Stripper 2 Surcos 4 Surcos Picker 5 Surcos 6 Surcos Nuevas VRS Subtotal Picker TOTAL MAQUINAS Cantidad 196 378 4 578 199 119 12 14 40 384 962 Cuadro Nº 1: Número de Cosechadoras de Algodón. Fuente: Elaboración Propia. Del parque total de cosechadoras 578 (60%) de ellas pertenecen al sistema stripper y 384 (40%) al sistema picker. A pesar del ser el primero un sistema relativamente nuevo en Argentina (la mayoría de estos equipos tienen una antigüedad menor a los 5 años.), se observa un predominio del mismo, posiblemente relacionado al incremento de la superficie de algodón cultivado con tecnología “surcos estrechos”, al menor costo relativo de los equipos/adaptaciones nacionales y a menores costos operativos en algunos equipos. En cuanto a las picker las de 2 y 4 surcos tienen más de 10 años de antigüedad (la mayoría de ellas de la década del ´90). Considerando que las picker Nuevas VRS poseen adaptaciones de distanciamiento variable para cosecha en surcos estrechos, el total de equipos con capacidad de MAGYP – INTA Página - 14 - cosecha en surcos estrechos asciende a 618; el porcentaje de equipos para cosecha en surcos estrechos y convencional se puede apreciar en el Gráfico N° 1. Porcentajes de Equipos para Cosecha en Surco Estrecho / Convencional 36% 64% Picker Picker/Stripper (SE) Gráfico Nº 1: Equipos para cosecha en SE/Convencional. Fuente: Elaboración Propia. Distribución por provincias de equipos de cosecha La distribución por provincias y en porcentajes, para ambos sistemas (recolección Picker y Stripper) se observa en el Gráfico N° 2. MAGYP – INTA Página - 15 - Gráfico Nº 2: Porcentaje tipo de cosecha y distribución por Provincias. Fuente: Elaboración Propia. La provincia de Chaco posee la mayor cantidad de equipos en ambos sistemas, seguida por Santiago del estero. Cosechadoras Picker También la provincia del Chaco posee la mayor cantidad de cosechadoras con sistema de recolección picker; le siguen Santiago del Estero, Santa Fe, Formosa y Salta, como puede apreciarse en el Gráfico N° 3. MAGYP – INTA Página - 16 - Porcentajes de Cosechadoras Picker por Provincias 5% 3% 3% 25% 64% Chaco Sgo. del Estero Santa Fe Formosa Salta Gráfico Nº 3: Máquinas Picker por Provincias. Fuente: Elaboración Propia. Estos equipos son de origen importado y representan el concepto de cosecha mecanizada tradicional. Dentro de este sistema existen equipos de 2, 4, 5 y 6 surcos; también con posibilidades de adaptaciones para cosecha en cultivos de surcos estrechos NUEVAS VRS (0,38 m entre líneas); todos son autopropulsados. Como excepción a los equipos importados existe la Sapucay que es una picker de dos surcos con cuerpo cosechador integrado por tambores con barras (similar al sistema ruso), desarrollados y patentados por el INTA (EEA Reconquista) y fabricadas por IMEL8. La distribución de modelos por número de surcos y distancia variable (Nuevas VRS) puede apreciarse en el Gráfico N°4. 8 Actualmente discontinuadas. MAGYP – INTA Página - 17 - Porcentajes de los distintos Modelos de Cosechadoras Tipo Picker 4% 10% 3% 52% 31% 2 Surco 4 Surcos 5 Surcos 6 Surcos Nuevas Gráfico Nº 4: Porcentaje de Cosechadoras Picker por Modelos. Fuente: Elaboración Propia. Los equipos identificados como nuevos (con regulación en el distanciamiento de surcos) suman 40 en total y se localizan en las provincias de Chaco y Santiago del estero; representan lo más evolucionado tecnológicamente en el país y su capacidad de cosecha es de 3,5 ha por hora. Las de 6 surcos 3 ha/hora, 5 surcos 2,5 ha/hora, 4 surcos 2 ha/hora y 2 surcos 1 ha/hora; las de menor capacidad son las más antiguas. Más del 80% corresponde a 2 y 4 surcos y en su mayoría son maquinas de la década del ´90. Trabajando 8 horas por día el total de equipos podría cosechar en teoría 5.192 ha/día. Cosechadoras Stripper En el Gráfico N° 5 se puede apreciar el porcentaje de máquinas stripper distribuidas por provincias; también Chaco posee el mayor número de equipos con este sistema; le siguen Santiago del Estero, Formosa, Santa Fe, Entre Ríos y Salta. MAGYP – INTA Página - 18 - Porcentajes Totales de Cosechadoras Tipo Stripper por Provincias 25% 0% 1% 53% 7% 6% Chaco Formosa Se Desconoce Destino 8% Sgo. Del Estero Entre Rios Santa Fe Corrientes Gráfico Nº 5: Cosechadoras Stripper por Provincias. Fuente: Elaboración Propia. Este sistema en Argentina es relativamente más nuevo que el anterior y se adapta a la cosecha de cultivos realizados en surcos estrechos (0,38 a 0,52 m). Estos equipos pueden ser Autopropulsados o de Arrastre9 (Traccionadas); los autopropulsados responden a modelos nacionales10 o modificaciones de importadas identificadas como Plataformas Autopropulsadas que son adaptaciones de cosechadoras picker (la mayoría de ellas de la década del ´90) a las que se les agregan plataformas de puntones para adaptarlas a la cosecha de surcos estrechos, convirtiéndolas en stripper mediante el cambio del sistema de recolección (plataformas de puntones en reemplazo de los tambores con husillos). Como variante podemos encontrar equipos con sistemas de prelimpieza y sin prelimpieza incorporada. De acuerdo con las experiencias en las pruebas pilotos efectuadas por “PROCALGODON”, tanto en las estaciones experimentales, como en predios de productores, se ha determinado la conveniencia de efectuar la cosecha con equipos que posean sistemas de prelimpieza incorporado. Se destaca que los productores que utilizaban este sistema y los que lo han incorporado en el año algodonero 2010/11, se han visto beneficiados con mayor 9 Innovación origen INTA con patente en Argentina y diversos países. Argento 10 MAGYP – INTA Página - 19 - rendimiento en desmote, mejor calidad de fibra y por lo tanto mejores precios e ingresos. Plataforma de Puntones Existen 8 empresas de origen nacional11 localizadas en las provincias del Chaco y Santa Fe que fabrican equipos stripper; 2 de ellas equipos de arrastre, una de ellas autopropulsadas y todas ellas plataformas para montar en cosechadoras originariamente picker. Equipo de prelimpieza 11 Auros, Bouchuk, Cerealgo, Dolbi SA, LUD, Paglia Reichert-Nuñez y Zilli MAGYP – INTA Página - 20 - El porcentaje de distribución entre Autopropulsadas, Plataformas Autopropulsadas y Traccionadas o de Arrastre puede apreciarse en el Gráfico n° 6. Gráfico Nº 6: Porcentajes de cosechadoras Stripper por sistema de tracción y origen. Fuente: Elaboración Propia. Existen cosechadoras picker con cuerpo cosechador de tambores con barras (sistema ruso) de origen nacional12 a las cuales se les han adaptado plataformas de puntones. Corresponde considerar que si bien se registran los equipos de los diferentes sistemas dentro de una ubicación geográfica determinada (provincias), ellos no necesariamente desarrollan actividades exclusivamente en esa ubicación; existe una amplia movilidad de los equipos en toda la región algodonera argentina. Considerando el total de equipos y una capacidad media de trabajo de 7 horas/día y 1,4 ha/hora por máquina, el parque podría cosechar teóricamente 5.664 ha/día. 12 Sapukay (IMEL-INTA) MAGYP – INTA Página - 21 - 5) Capacidad de Cosecha La determinación de la capacidad de cosecha de las distintas máquinas resulta difícil de estimar con precisión, y es función de diferentes variables que intervienen en el proceso de cosecha. Entre las más destacadas podemos citar las relativas a: 1. Estado del cultivo: altura, densidad, distribución plantas, grado de defoliación, enmalezamiento, humedad de la fibra, material genético, madurez fisiológica y rinde agrícola; 2. Variables climáticas: cantidad de días con lluvias y volumen de las mismas, porcentaje de humedad relativa ambiente y del suelo, horas de trabajo disponibles por día (horas luz sin rocío), disponibilidad de “piso” para circular con los equipos; y 3. A los equipos: estado, antigüedad, mantenimiento, regulación, velocidad de avance, ancho de plataforma y prelimpieza instalada en el caso de maquinarias stripper; cantidad de surcos en el caso de máquinas picker, velocidad de avance, etc. Las horas de trabajo disponibles por día no son las mismas en todas las regiones algodoneras de la Argentina; en algunas y en la generalidad de los casos no es posible cosechar más de 9 horas, ya que la humedad del ambiente y el rocío de la mañana lo impide, y también la humedad relativa del ambiente aumenta con la caída del sol e impide la cosecha nocturna. Con frecuencia solo se pueden cosechar algunas horas en el día, entre las 11:00 y las 19:00 hs. En cambio en otras regiones (NOA) es posible cosechar más temprano o aún en horas nocturnas gracias al clima seco de la misma. En función de la cantidad de equipos disponibles y las horas de trabajo posible por día según tipo de cosechadora, se estima que del total de la capacidad de cosecha en ha/día, el 52% corresponde al sistema stripper y el 48% al picker, según puede apreciarse en el Gráfico N° 7. MAGYP – INTA Página - 22 - Porcentajes de la Capacidad de Cosecha Tipo Stripper y Picker Ha/día 48% 52% Picker Stripper Gráfico Nº 7: Porcentajes Capacidad de Cosecha Stripper y Picker. Fuente: Elaboración Propia. En cuanto al algodón sembrado en surcos estrechos, y considerando que existen picker de última generación con capacidad de regular la distancia entre surcos y poder cosechar surcos a 0,38 m, la capacidad de cosechar surcos estrechos se amplia, tal como puede apreciarse en el Gráfico N° 8. Capacidad de Cosecha Ha/día para Algodón en Surco Estrecho y Convencional 4.072 ha 6.784 ha Picker Stripper Gráfico N° 8: Capacidad de cosecha en Ha/día surcos estrechos y convencionales. Fuente: Elaboración Propia. MAGYP – INTA Página - 23 - La descarga de la tolva de cada máquina generalmente se realiza en la cabecera del cultivo sobre el suelo directamente o modulador, y esta operación depende de la forma de transportar el algodón desde el campo a la desmotadora o centro de acopio. El transporte puede ser: por medio de camiones con carrocerías (cajas en el chasis y/o acoplado remolque), habitualmente con sobre barandas para aumentar la capacidad, en el cual el algodón es compactado (para bajar la densidad y optimizar el volumen disponible en el transporte) por personas -“apisonado”-, o por medio de transportadores de módulos para lo cual el algodón es previamente compactado en forma de módulos. En este último caso la descarga de la tolva de la cosechadora se la hace directamente sobre el modulador. Los módulos también pueden ser transportados en los llamados “camiones playos”, que son camiones semirremolques sin los laterales, siendo su carga realizada por equipamiento especializado para esto. 6) Logística de Cosecha y Transporte. La logística de la cosecha mecanizada y transporte refiere al proceso de: I) Recolección del algodón en planta mediante cosechadora II) Carga en Transportador (“mulita”) o descarga directa en cabecera III) Depósito en cabecera a. En Modulador b. Sobre Suelo IV) Carga a transporte a. Granel compactado humano en caja de camión b. Modulado en transportador de módulo c. Modulado en camión V) Transporte a desmotadora en camiones con o sin autodescarga Existen varias combinaciones posibles entre equipos y operaciones, pero una Logística Óptima de Cosecha (LOC) requiere los siguientes equipos: MAGYP – INTA Página - 24 - • Cosechadora (Picker o Stripper13). • Acoplado Transportador de algodón autodescargable. • Compactador de algodón. • Transportador de módulos. • Camiones con o sin autodescarga Para una logística óptima puede considerarse tres Etapas: I) Cosecha, II) Modulado y III) Transporte Flujograma Proceso y Operaciones de la Logística Óptima de Cosecha Mecanizada. Fuente elaboración propia. 13 En el caso de equipos de arrastre se incluye un tractor de potencia mediana (50 a 70 HP) MAGYP – INTA Página - 25 - Proceso y operaciones El proceso de LOC (logística óptima de cosecha) es el siguiente: la cosechadora recolecta el algodón de las plantas del cultivo (operación de cosechar), que se encuentran acondicionadas para una cosecha óptima, hasta que la tolva de almacenamiento esté completa (3 a 5 ton variable según equipo). Cosechadora Picker de Algodón. Cosechadora Stripper de Algodón con Prelimpieza (Plataforma). MAGYP – INTA Página - 26 - Una vez llena la tolva se descarga (operación de descargado de tolva) en el acoplado transportador de algodón autodescargable, que traccionado por un tractor se localiza a la par de la cosechadora en el campo de cultivo evitando que la cosechadora tenga que alejarse del punto de cosecha en el lote para descargar el algodón en el modulador y luego tener que regresar al mismo. Con el acoplado transportador de algodón se está mejorando la eficiencia de la cosechadora al evitar tiempos operativos muertos en el proceso de recolección. Una vez trasvasado el algodón desde la tolva de la cosechadora al acoplado transportador, éste se dirige hacia el modulador situado en una de las cabeceras del cultivo, donde se procede a su descarga (operación de carga de modulador). Estos transportadores también son conocidos por “mulitas”. Su capacidad de carga oscila entre las 4 a 6 tn y su accionamiento para la descarga es hidráulico14. Acoplado Transportador de Algodón. Luego de que se complete la capacidad del modulador (8 a 12 tn) se procede a compactar el algodón (operación de compactación) recolectado para formar el modulo, (operación de modulado), el que será descargado para su posterior 14 En el caso de la cosechadora stripper de arrastre Javiyú (Dolbi S.A.) el equipo no tiene tolva incorporada, sino que arrastra un acoplado en cual una vez completado se descarga o se deja en una cabecera para su posterior descarga en el suelo. MAGYP – INTA Página - 27 - transporte (operación de descarga de módulo); este proceso requiere un tiempo de operativo de aproximado entre los 30 y 60 minutos por módulo15. Compactador de Algodón. Los módulo se acumulan en algún sector asignado en el lote (operación de almacenamiento de módulos en campo), para posterior carga en transporte o se procede a transportar directamente el mismo hacia la desmotadora (operación de transporte a desmotadora). La secuencia de operaciones anteriores es la óptima; en la mayoría de los casos no se cuenta con la cosechadora (Picker o Stripper), el compactador de módulos y el equipo de transporte de módulos para ejecutar el proceso de operaciones óptimo. Es común también observar secuencias de cosecha en la que el productor o empresa de servicio posea la cosechadora (Picker o Stripper) y el compactador de módulos, y la desmotadora en donde se desmote se encargue del transporte del módulo hasta la planta. 15 Dependiendo de si el algodón es arrojado al piso y luego cargado con carancho o descargado en forma directa. MAGYP – INTA Página - 28 - Equipo de Transporte de Módulos También se utilizan moduladores situados en las desmotadoras para compactar en módulos el algodón sometido a operaciones de prelimpieza. 7) Número de Moduladores de Algodón Otra información relevada por la encuesta, es el número de equipos moduladores de algodón que están disponibles y que son los encargados de compactar el algodón en módulos, para que luego sean transportados a desmotadoras o almacenados en el campo. La finalidad de la compactación es la de aumentar el peso específico del algodón de manera de mejorar la eficiencia en el trasporte (disminución de costos unitarios en el flete), como así también facilitar la movilidad y el depósito del algodón a cielo abierto. Los moduladores pueden estar disponibles tanto en las desmotadoras (36%) como en los campos; estos últimos generalmente pertenecen a las empresas que realizan servicios de cosecha. La capacidad de procesamiento es diversa, pudiendo ir desde las 7 toneladas a las 11 toneladas. La energía necesaria para operar los sistemas hidráulicos de compactación proviene tanto de motores a combustión interna propios del modulador o externos como la toma de fuerza de un tractor. MAGYP – INTA Página - 29 - Porcentajes de Equipos Moduladores Disponibles. 36% 64% Desmotadoras Campo / E. Servicio Productor / Fabricante Gráfico Nº 9: Equipos Moduladores Disponibles. Fuente: Elaboración Propia. De acuerdo con los datos relevados el total es de 115 y se estima que se pueden producir 1.150 módulos, diarios. 8) Número de Equipos de Transporte de Módulos Son necesarios para mover módulos en el campo o poder llevarlos hasta las desmotadoras, o donde sea necesario llevarlos para su almacenamiento; a su vez también sirven para el movimiento interno de módulos dentro del predio de la desmotadora. En las desmotadoras el movimiento de módulos se da desde el lugar en donde se almacenan hasta el “come módulos” en la etapa de procesamiento para desmote o desde el modulador hasta la playa de depósito en la etapa almacenamiento del módulo. Estos equipos de transporte son importantes debido a que facilitan el movimiento de los módulos. Como se podrá observar en el siguiente gráfico los equipos disponibles que se pudieron relevar son 52 y resultarían escasos en función de la capacidad de MAGYP – INTA Página - 30 - modulado disponible; por lo que deberían incrementarse sustancialmente las inversiones en este tipo de equipamiento. La información obtenida muestra que están distribuidos entre las desmotadoras (67 %), empresas de servicios y grandes productores, existiendo tendencia a generalizarse su uso. Sin embargo todavía muchas desmotadoras reciben algodón en bruto a granel en camiones; algunas modulan ese algodón en el predio de la desmotadora y lo almacenan; y otras directamente succionan el algodón desde el camión mediante el tubo de succión Stuller. Esta práctica de la descarga directa desde el camión por succión o por mecanizado (“carancho”) es responsable de las demoras (“colas de camiones”) en el retorno de camiones al campo o acopios. Porcentajes de Transportadores de Modulos Disponibles 33% 67% Desmotadoras Campos / E. Servicios Productor / Fabricantes Gráfico Nº 10: Localización equipos de Transporte de Módulos. Fuente: Elaboración Propia. 9) Estimación Capacidad de Cosecha A fin de realizar una estimación de la capacidad de cosecha de los diferentes equipamientos, se considera para las máquinas Picker 8 hs/día de trabajo y para las Stripper con prelimpieza incorporadas 7 hs/día; a su vez se considera también un Factor de Eficiencia en la cosecha (FEc) de 0,75, ya que las maquinas no cosechan realmente el total de horas mencionadas debido a que registran tiempos operativos “muertos” durante el proceso de descargar la tolva con el algodón cosechado y también paradas por atoramientos, mantenimiento ligero en campo, etc. Significa que MAGYP – INTA Página - 31 - en el caso de las picker habría que considerar como tiempo neto de cosecha 6 horas/día y las stripper 5,25 horas/día. En función del número de equipos relevado la capacidad total de cosecha diaria teórica asciende a las 10.856 ha/día; ajustada por el FEc tendríamos una capacidad de cosecha efectiva de 8.142 ha/día. Si consideramos un rendimiento medio de 1,616 tn/ha de algodón en bruto, estaríamos en 13.027 ton /día operado. Corresponde considerar que los días de trabajo efectivo por mes son variables inter mes y entre meses; y fluctúan principalmente en función del clima (precipitaciones, temperaturas, etc.), disponibilidad de “piso” y estado de los cultivos (etapa fenológica y condiciones óptimas para ser cosechado). Puede asumirse como término medio de días efectivamente en condiciones de cosechar mecánicamente en la temporada legal17 de cosecha – período mediados de febrero/mediados de julio –, el considerar una tasa del 65% (19,5 días de 7,5 horas/día por un FEc 0,75, por mes calendario en los cuales se pueden operar con los equipos en el campo). Esto daría una disponibilidad diaria promedio mensual de 5.292 ha/día, con un volumen de 8.468 tn/día. Se está asumiendo que mensualmente solo se trabaja el 65% de los días calendarios, con lo que en el mes calendario se recolectarían teóricamente 165.120 tn. Para una ventana de cosecha de 5 meses calendarios (o 150 días) tendríamos una capacidad de cosecha efectiva de 825.600 tn o 515.999 ha a un rendimiento agrícola de 1,6 tn/ha. La demanda industrial efectiva (80% de la potencial, según Censo Desmotadoras18) es de 384.000 ton/mes (12.800 tn día) con lo que la capacidad de cosecha mecanizada actual solo se estaría cubriendo el 43%; el déficit mensual de abastecimiento a plantas desmotadoras sería del 57% si se quisiera trabajar con todas ellas a pleno y durante toda la temporada. 16 Promedio de la superficie cosechada en la actual campaña al 30/06/11 El fin del período de cosecha está determinado por la lucha contra la plaga del picudo del algodonero. 18 Censo Desmotadoras Argentina 2010/11 – Publicación Procalgodón. 17 MAGYP – INTA Página - 32 - 10) Balance teórico de Demanda/Oferta de algodón en bruto19 Para una campaña similar a la actual con 600.000 ha de cultivo y un Rendimiento. medio de bruto de 1,6 tn/ha, el volumen disponible es de 960.000 de tn de bruto y se disponen de aproximadamente 150 días calendario legal para cosecharlo. Asumiendo que el 90% del algodón se recolecta mecánicamente – 864.000 tn- y que solo el 65% de los 150 días calendarios se dan las condiciones para operar los equipos dentro de los estándares (98 días efectivos), considerando que se podría cosechar un volumen de 8.468 ton/día efectivo, el volumen total cosechable ascendería a las 825.600 tn, quedando un déficit teórico de 38.400 tn. Considerando la demanda potencial efectiva de las usinas desmotadoras (384.000 tn/mes) para el volumen de una campaña como la actual, si se dispusiera de un parque de maquinarias acorde con la demanda, la cosecha no debería durar más de dos meses calendarios lográndose una importante economía en los costos industriales, por aprovechamiento óptimo de su capacidad potencial de desmote. Para ello habría que considerar inversiones significativas en equipamientos que posibiliten una logística de cosecha y transporte óptimo. Podemos concluir en que se aprecia un fuerte desbalance entre la demanda industrial y la capacidad actual de oferta de algodón en bruto, siendo esto reflejo de mayores inversiones relativas realizadas en el sector industrial. El sector de la logística de cosecha (cosechadoras, equipos comparativamente sub invertido; de transporte, moduladores, etc.) está este desbalance contribuye a ineficiencias significativas en los costos de la cadena en el tramo sector primario-sector industrial 19 SUPUESTOS PARA CALCULAR BALANCE DEMANDA/OFERTA Días calendario periodo legal de cosecha(15/2 al 15/7)= 150 días Días disponibles promedios por mes para cosecha (65%) = 97,5 días Demanda potencial industria según capacidad instalada: 16.000 tn/día o 480.000 tn/mes Demanda efectiva (80%) = 12.800 tn/día o 384.000 tn/mes Capacidad efectiva de cosecha/día = 16.121,1 tn/día operado. Capacidad promedio mensual diaria efectiva (- 65%) = 8.467,7 tn/día MAGYP – INTA Página - 33 - de primera transformación por sobrecapacidad del equipamiento de desmote, que termina afectando la competitividad país de la cadena algodonera y descargando los mayores costos industriales en la disminución de los márgenes de ganancia o en la capacidad potencial de pago de la materia prima. MAGYP – INTA Página - 34 -