Manual de mantenimiento

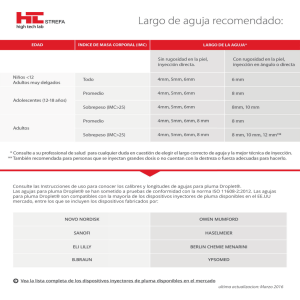

Anuncio