METODOS ECONOMICOS Y ECOLOGICAMENTE

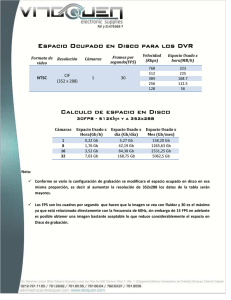

Anuncio

METODOS ECONOMICOS Y ECOLOGICAMENTE VIABLES PARA PURIFICAR GASES CONTAMINANTES. Elina Fernández Santana*. Silvio J. Montalvo Martinez**. *Facultad de Ingeniería Química, Instituto Superior Politécnico José Antonio Echeverría (ISPJAE), Ave 127 s/n, Marianao, Ciudad de la Habana, Cuba. FAX: (53-7) 271574. E- mail: [email protected] ** Centro de Estudio de Tecnología Energéticas Renovables (CETER), ISPJAE, Ave 127 s/n, Marianao, Ciudad de la Habana, Cuba. FAX: (53-7) 272964. E-mail: [email protected] Palabras claves: H2S(g) Método biológico Carbón activado Biogás Gas acompañante Residuales INTRODUCCION. El biogás, generado en el tratamiento anaeróbico de aguas residuales, así como el gas acompañante del petróleo (GAP), son utilizados mundialmente con fines energéticos, debido a la presencia del metano en ambos. Por ejemplo la composición más común en Cuba del biogás es (55-70)% CH4(g), (30-45)% CO2(g), (0,5-3)% N2(g), 0,1% H2S(g) , (1-3)% H2(g) , trazas de vapor de agua y en el gas acompañante del petróleo es de 73% CH4(g), 8% C2H6(g), 7% C3H8(g), 5% C4H10(g), 1% otros hidrocarburos, 4% CO2(g), 2% H2S(g) , o sea, que en ambos casos aparece en mayor proporción el CH4(g), que tiene un alto valor calórico 933 521, 85 kJ/ m3 (Taiganides, 1980). Sin embargo, en no pocas ocasiones, como son los casos anteriores, estos gases combustibles contienen concentraciones de H2S(g) que le dan un carácter contaminante a éstos disminuyendo además, el valor de uso de los mismos, ya que aún en pequeñas concentraciones resulta muy tóxico y corrosivo, constituyendo una agresión ambiental, lo que hace necesaria su eliminación. La elección de un método para purificar un gas depende principalmente de la naturaleza química del componente a eliminar, para este caso generalmente se aplican tres métodos fundamentales: • Método de absorción Este se basa en la transferencia de masa entre la sustancia gaseosa a depurar y un líquido denominado adsorbedor que posee propiedades selectivas de absorción. En muchos casos la misma se produce conjuntamente con una reacción química que “absorbe” una sustancia seleccionada según las características químicas de ambos (Camargo, 1986). Uno de los métodos más antiguo es la utilización de limallas de hierro (óxido de hierro (II)). Estas se combinan con virutas de madera en proporciones de 60 % y 40 % respectivamente. La capacidad de eliminación de las columnas es de 0,12 – 0,18 kg S/ kg Fe, siendo la duración de dichas columnas de dos meses para un tiempo de contacto de tres minutos y una concentración de sulfuro de hidrógeno en el gas de 0,3 % en volumen. Dicho método tiene como deventajas, que cuando se quiere eliminar grandes cantidades de sulfuro de hidrógeno, el costo de la mano de obra resulta excesivo, así como la cantidad de limallas dificil de obtener. Se han ideado procedimientos para regenerar el óxido sin moverlo, adicionando aire de forma continua a la corriente que se quiere purificar, o circulando de nuevo gas con aire sobre las capas de óxido, pero esto sólo ha encarecido más el proceso debido a la necesidad de utilizar grandes columnas para la purificación del gas. Otro de los procedimientos empleados para absorber el sulfuro de hidrógeno, consiste en la utilización de soluciones de aminas, las cuales tienen el grupo amino (NH2) que se combina con dióxido de carbono y sulfuro de hidrógeno para dar compuestos de hidrógeno carbonato, amoníaco (RNH3)HCO3 y azufre con amoníaco (RNH3)S, pero tiene la dificultad de ser un método muy costoso. En la columna tipo ducha se emplean soluciones de carbonato (carbonato de potasio o sodio), en ellas se logra reducir el sulfuro de hidrógeno y aunque es un proceso menos costoso que el anterior, no esta al alcance de países en vias de desarrollo. Kirk y Othmer, 1962. También se han empleado las soluciones acuosas alcalinas. Su principal ventaja consiste en que los problemas de corrosión y formación de espuma lo hacen menos costoso. Sin embargo, el agente antiespumante hace que el equipamiento y la operación sean más complicados. Este método consume mucha energía para el bombeo de la solución y de los gases. Kirk y Othmer, 1962. Para el caso de la sepación de sulfuro de hidrógeno de gas natural y de los gases de refinería, se utiliza el proceso Girbotol. En el mismo se emplea como absorbente una solución acuosa de monoetanolamina o de dietanolamina, pero el costo relativamente alto de estas exige precauciones especiales para evitar pérdidas físicas o químicas del absorbente, que encarecen la operación. Kirk y Othmer, 1962. Otros de los procesos utilizados es el de Fosfato de Shell, el cual es semejante al Girbotol, pero emplea soluciones que contienen más del 40 % fosfáto tripotásico como absorbente. Este tiene como desventaja que requiere mayor cantidad de vapor para la reactivación que la cantidad necesaria en el proceso anterior, pero el material empleado es algo más estable químicamente lo que reduce las pérdidas de absorbente. Suelen emplearse otros procedimientos químicos, entre los que se encuentran el uso de soluciones de sosa cáustica y lechada de cal, pero no se utilizan en gran escala por el costo de los compuestos químicos. Kirk y Othmer, 1962. O sea, existen varios procesos por los cuales se lleva a cabo este método. Algunos de ellos emplean reactivos químicos y otros altos consumos de energía mecánica, siendo unos más costosos que otros pero aún en el caso de los últimos están fuera del alcance económico de muchos países en vías de desarrollo. • Métodos de separación por membrana Este proceso se basa en la difusión de algunos compuestos que pasan a través de una membrana selectiva. Con el objetivo de facilitar la difusión se emplea un portador. La permeabilidad del gas a través de la membrana es función de la solubilidad y difusividad del gas en el material de la misma. Las membranas están hechas de polímeros porosos y son extremadamente finas (del orden de los micrones). Se utilizan solamente en procesos en los cuales el flujo sea suficientemente grande para justificar la inversión. Diferentes filtros de membranas han sido probados para la separación de sulfuro de hidrógeno del gas. Los equipos y la operación de este método son simples, sin embargo, la eficiencia de la separación por membrana es baja y el costo de la misma elevado, además hay que aplicar grandes presiones. Chuo y otros, 1986. • Métodos de adsorción Existen numerosas ventajas en el uso de métodos de adsorción para purificar gases. Estos se basan en la captura selectiva de las impurezas del gas con ayuda de materiales sólidos granulados, los cuales contienen una gran superficie específica. Estos procesos tienen una serie de ventajas, dentro de las cuales se encuentran: Gran estabilidad térmica. Proporciona un servicio prolongado. Para su ejecución se emplea un simple equipamiento. Fácil operación del sistema de purificación. Proporciona la posibilidad de una elevada selectividad en la eliminación de sulfuro de hidrógeno. Sin embargo tiene como desventajas fundamentales: Utilizar grandes volumenes de material granulado, para procesar mayores flujos de gases, así como que el proceso de regeneración requiere de altas temperaturas, aunque esto no lo hace inoperante ni económica, ni tecnológicamente. Fernández y Montalvo, 1996. Además, existen los identificados como métodos biológicos los cuales se llevan a cabo mediante la acción de determinados microorganismos tales como bacterias sulfuoxidantes que llevan el sulfuro a azufre metálico. Fdez – Polanco y otros, 1996. Se conoce que existen muchos microorganismos que habitan en lugares húmedos y que son consumidores de H2S(g) como fuente nutricional, cubriendo sus alrededores con azufre elemental. Estos tienen preferencia por las aguas residuales y nunca dejan de crecer y multiplicarse mientras las condiciones ambientales lo permitan, pueden vivir tanto en presencia como en ausencia de oxígeno aunque hay ciertos factores que favorecen su crecimiento y desarrollo como son: humedad, presencia de oxígeno, existencia de H2S(g) y líquido residual como vector (transportador de bacterias). Todos los estudios demuestran que el efecto biocatalítico en cuestión se debe al consumo de H2S(g) por parte de dichos microorganismos disminuyendo así su concentración en el biogás. De acuerdo con estos antecedentes, el objetivo central del presente trabajo es mostrar los resultados alcanzados al utilizar como material adsorbente de H2S(g) el carbón activado cubano (CAC) obtenido a partir de la cáscara de coco y un método biológico donde se pone en contacto el biogás y/o el GAP con una mínima cantidad de O2(g) en presencia de una superficie líquida (albañales domésticos o residuales porcinos). MATERIALES Y METODOS. • Biogás (Concentración de H2S(g) (0,1–3) % y CH4(g) (65-70) %). • Gas acompañante del petróleo cubano (Concentración H2S(g) (1,3-8) % y CH4(g) (73) %). • Carbón activado de cáscara de coco (0,25-0,8mm el tamaño de partículas) • Torre de adsorción de vidrio. • Residual albañal. • Residual porcino. • Bureta tutweiler. • Cromatógrafo de gases -Ensayos con carbón activado cubano (CAC). El CAC se introduce en una torre de adsorción de vidrio de 0,025 m de diámetro y 0,15 m de altura formándose un lecho de CAC. El gas a tratar, biogás o GAP, pasa a través del lecho de CAC a flujo discontinuo o continuo, en dirección ascendente sin provocar la fluidización del lecho. Esta operación se realiza hasta que el H2S(g) aparezca a la salida (parte superior) de la torre. Las concentraciones de H2S(g) del biogás o GAP utilizadas en estas experiencias estuvieron entre 1 y 3 % (en volumen). -Ensayos con el sistema biológico. El biogás o el GAP se puso en contacto en una instalación a nivel de laboratorio, con una pequeña cantidad de O2(g) (menos del 5% en volumen del gas a purificar) en presencia de una superficie líquida (albañal doméstico) operándose en forma discontinua con 4 calidades de este líquido lo que representa 4 concentraciones de microorganismos diferentes. I. Colectado de la alimentación de la planta de tratamiento de residuales en condiciones atmosféricas normales. II. Colectado del mismo sitio luego de un día de abundante lluvia. III. Colectado del mismo sitio después de varios días de lluvias esporádicas. IV. Colectado en las condiciones I pero utilizado luego de cinco días de almacenamiento. Los tiempos de contacto estuvieron entre 30 minutos y 24 horas; así como los % de H2S(g) en los gases sometidos a estudio entre 0,1 y 8 en este caso. Se trató el biogás a una escala mayor (de banco), alimentando el mismo de forma discontinua y utilizando como medio, residual líquido porcino, con tiempos de residencia hidráulico de 20, 40 y 60 minutos. Para las pruebas en continuo se siguió operando con residual líquido porcino, biogás obtenido del mismo, con concentraciones de H2S(g) entre 0,05 y 3 % y tiempos de residencia de 30, 40 y 60 minutos, pero a escala piloto. En ambos tipos de ensayos los análisis de gases se realizaron mediante el empleo de cromatografía gaseosa, excepto el contenido de H2S(g) el cual se determinó utilizando la bureta Tutweiler. RESULTADOS OBTENIDOS. Ensayos con CAC. El tratamiento de los gases combustibles ya sea con biogás o gas acompañante del petróleo (GAP) con CAC arrojó los siguientes resultados. Tabla No.1: Tratamiento del biogás y del gas acompañante con carbón activado de cáscara de coco. Gases Q (L/h) % iniciales de gases c(H2S) c(CO2) c(CH4) Vts % finales de gases c(H2S) c(CO2) c(CH4) (L) Vtt (L) Biogás 120,0 1,09 26,37 71,97 462,25 0,007 25,44 70,39 526,75 Biogás 120,0 3,03 26,74 70,29 53,75 0,014 25,50 68,77 107,50 GAP 161,88 1,38 4,35 73,00 415,2 0,03 3,90 72,81 624,03 GAP* *54,00 1,95 4,33 73,02 31,50 1,12 4,27 72,85 48,01 *Es el único combustible alimentado a la torre, a flujo continuo y sin el empleo de un medio de enfriamiento. Donde: GAP: Gas acompañante Q: Flujo de gases (L/h) c(CH4(g)): Concentración de (CH4(g)) (%) c(CO2(g)): Concentración de CO2(g) (%) c(H2S(g) ): Concentración de H S (%) Vts : Volumen tratado sin que se detecte presencia de H S (L) Vtt : Volumen total procesado (L) A partir de esta información, se lograron obtener los modelos que expresan la dependencia existente entre el volumen del gas procesado (V) y la concentración de H2S(g) (C) en los gases a purificar con el tiempo de operación de la torre de adsorción (t). 2 (g) 2 (g) Tabla No.2: Resultados del ajuste de modelos. Gases Biogás Biogás GAP GAP GAP * GAP * Modelo V = 6,43+2,33t c= 21,73+0,27t-9,92t 2+3,78e-9t 4 V= 2,57t-6,57t c= 0,054t-0,058t 2+3,21.10-4t3-9,36. 10-6t4+1,46.10-7t5-1,16.10-9t6+3,67. 10-12t7+0,064 V= 0,94t-0,011 c= 0,16t-0,042t 2+0,188 R 0,9997 0,9868 0,9995 0,9938 0,9987 0,8488 Siendo R, el coeficiente de correlacion lineal. Teniendo en cuenta los parámetros físicos correspondientes al carbón activado así como la similaridad geométrica, dinámica y térmica fue posible realizar el escalado del proceso y obtener el modelo industrial, según Fernández y Montalvo, 1996; haciendo uso de la ecuación de Ergun. Rosabal, 1989. Tabla No. 3: Resultados del escalado. Parámetro HL (m) dc (m) ∆P (Pa) Q (m3/s) Prototipo 0,9000 0,1500 300,30 6,12.10-4 Modelo 0,150 0,025 50,83 1,70.10-5 Donde : HL : altura del lecho (m) dc : diámetro de la columna (m) ∆P: caida de presión (Pa) Q: flujo de gas acompañante (m3/s) Estos resultados permiten obtener la información que se desee a escalas mayores de flujo a purificar. Cuando se operó la torre a flujo continuo se procesaba una menor cantidad de GAP lo cual se debió a que al ser el proceso de adsorción exotérmico, se producía un calentamiento del lecho lo que dificultaba la operación por lo que, se hizo necesario utilizar en el modelo industrial un medio de enfriamiento, que mantuviera la temperatura constante de la cama. Torre de adsorción con medio de enfriamiento: • Material-torre: acero 20. • 4 serpentines de tubos de 1,27 cm (1/2 pulg.). • material-serpentines: acero o aluminio. • tapa y fondo planos. Para realizar la valoración económica de este método, es necesario conocer los costos de inversión del mismo, considerando un equipo de trabajo y otro en regeneración. Tabla No. 4: Costo de inversión con CAC. Equipos Sepentínes Carbón Activado Total Costo en USD 78,44 21,00 57,74 157,18 Es posible determinar el valor presente neto (NPV) correspondiente a esta inversión en 10 años si se conoce que: ATC: Gastos anuales de capital ( Costo de inversión) (USD) . ATE: Costos totales anuales (USD); en este caso costo de regeneración del carbón. As=0: Ventas anuales (USD). ACI= As- ATE: Ingresos de cajas anuales (USD). AIT=0: Importe anual porimpuesto (USD). ANCI= ACI – AIT: Ingreso de cajas anuales netos (USD). ACF= ANCI – ATE: Flujo de caja anual neto (USD). n NPV = ∑ ( ADCF)n = ACF0 + ACF1 + ACF2 + ....ACFn n=0 (1+i)1 (1+i)2 (1+i)n : Número de años. NPV: Valor presente neto (USD). i = 0,12 Tasa de interés (%). n Por tanto: Tabla No. 5: NPV en USD en 10 años. ATC ATE NPV USD 157,18 1,116 192,16 Ensayos con el sistema biológico. Para el caso de las experiencias con biogás en discontinuo se obtuvo: Tabla No. 6: Resultados experimentales con biogás. Tiempo de Concentración de Corrida residencia Caso Entrada(%) (h) H2S(g) CO2 (g) O2 (g) 1 24 III 0,602 17,300 15,000 2 24 III 1,091 23,200 21,40 3 24 I 2,060 18,700 15,300 4 24 I 0,970 22,400 16,300 5 16 II 0,181 22,500 10,000 6 16 II 0,465 12,600 15,200 7 16 I 2,247 23,600 15,200 8 16 II 0,505 23,500 22,000 9 8 I 2,847 17,900 17,400 10 8 I 3,446 19,700 13,100 11 8 I 2,772 9,500 11,950 12 8 I 1,456 19,200 18,100 13 6 IV 1,455 35,660 20,850 14 6 IV 1,516 21,900 16,000 15 6 IV 1,213 19,500 18,500 16 6 IV 1,354 27,500 19,200 17 4 IV 2,871 28,500 22,100 18 4 IV 1,010 8,500 11,200 19 4 IV 1,498 20,100 16,300 20 4 IV 1,283 19,100 17,800 21 2 IV 1,050 19,000 17,000 22 2 IV 0,505 38,900 20,900 23 2 IV 2,224 17,500 17,900 24 2 IV 1,478 25,700 23,400 25 1 I 2,102 17,500 18,300 26 1 I 3,446 18,800 15,300 27 1 I 0,428 20,700 17,800 28 1 I 0,152 19,600 16,300 Concentración de Salida(%) H2S(g) CO2 (g) O2 (g) 0,039 11,700 12,100 0,057 21,800 15,400 0,049 13,100 12,000 0,035 16,900 15,700 0,049 23,000 8,000 0,091 12,500 14,400 0,035 18,730 13,130 0,053 18,600 19,100 0,071 11,900 14,200 0,625 10,500 12,400 0,264 8,000 11,200 0,028 12,70 15,000 0,032 25,470 22,600 0,035 18,400 14,400 0,028 16,000 16,500 0,030 24,500 17,300 0,278 26,000 20,000 0,039 5,700 10,700 0,060 15,000 13,900 0,039 17,300 16,200 0,049 10,800 13,200 0,042 30,900 20,800 0,071 13,000 15,600 0,028 21,600 20,100 0,058 8,700 12,900 0,140 15,000 12,650 0,049 17,100 15,400 0,032 16,900 12,700 % Reducción H2S(g) 93,47 94,78 97,57 96,32 72,58 80,43 98,41 89,44 97,49 81,87 90,47 98,04 97,79 97,65 97,65 97,72 90,31 96,12 95,96 96,94 95,25 91,55 96,79 98,07 97,20 95,93 88,36 97,21 Tomando como base los resultados obtenidos en el experimento con biogás y conociendo que el gas acompañante presenta en su composición mayor concentración de H2S(g) , se hicieron unas corridas de exploración con un tiempo de residencia de 30 y 40 min. y a partir de ahí se decidió trabajar con los tiempos que se reportan en la tabla No. 7. Tabla No. 7: Resultados experimentales con gas acompañante. Tiempo de Concentración de Concentración de Corrida residencia Caso Entrada (%) Salida (%) (h) H2S(g) CO2 (g) O2 (g) H2S(g) CO2 (g) O2 (g) 1 0,50 IV 4,695 14,400 24,000 3,064 10,800 20,000 2 0,50 IV 7,060 13,500 20,000 4,463 10,200 13,800 3 0,66 IV 8,209 12,930 19,470 5,519 7,700 12,000 4 1,00 IV 4,729 18,000 19,200 2,598 8,500 14,000 5 1,00 IV 0,059 12,900 19,500 4,396 7,500 12,000 6 1,50 IV 7,128 14,700 23,200 2,345 2,700 5,600 7 1,50 IV 6,760 12,500 19,500 3,311 7,800 12,400 8 1,50 IV 6,002 13,300 21,800 2,000 1,800 5,000 9 1,50 IV 5,795 14,600 26,100 2,759 0,800 3,000 10 1,50 IV 7,814 12,200 20,300 2,604 8,400 1,600 11 1,50 IV 6,347 11,200 17,000 3,035 4,500 8,700 12 2,00 IV 7,174 17,700 29,000 2,414 6,800 1,000 13 2,00 IV 5,588 23,800 29,300 2,483 1,000 24,500 14 3,00 IV 7,136 10,000 23,900 2,541 7,5000 10,000 15 3,00 IV 4,346 9,900 16,200 1,725 8,500 14,100 16 3,00 IV 7,154 13,500 19,900 2,426 4,400 5,000 17 3,00 IV 7,334 12,000 17,200 2,497 3,100 2,000 % Reducción H2S(g) 34,74 36,78 32,76 45,06 45,45 67,10 51,02 66,67 52,39 66,68 52,18 66,35 55,56 64,39 60,31 66,09 65,95 A partir de los resultados de las Tabla No. 6 y No. 7 se decide estudiar el proceso a una escala superior; para ello se utiliza como superficie líquida, el residual porcino, el biogás obtenido del mismo y se emplea como recipiente un tanque de 60 L de capacidad. Tabla No.8:Tratamiento de biogás a una escala mayor. Tiempo de Concentración de Concentración de Corrida residencia Entrada (%) Salida (%) (h) H2S(g) CO2(g) H2S(g) CO2(g) O2(g) 1 2 3 4 5 6 7 8 9 10 11 12 60 60 60 60 40 40 40 40 20 20 20 20 0,100 0,100 0,066 0,060 0,066 0,060 0,066 0,066 0,066 0,066 0,059 0,066 10,3 10,3 10,0 10,0 10,0 10,0 10,0 10,0 10,5 10,5 10,5 10,5 0,0070 0,0070 0,0070 0,0070 0,0040 0,0040 0,0070 0,0048 0,0040 0,0090 0,0070 0,0090 3,7 3,7 3,4 3,4 3,0 1,2 1,1 1,2 5,5 6,0 5,8 6,10 2,5 2,6 1,6 1,6 2,2 1,3 1,1 1,2 2,8 4,0 2,8 3,3 % Reducción H2S(g) 93,00 93,00 89,40 89,40 94,00 94,00 88,30 92,07 85,60 85,60 89,20 85,60 Los resultados obtenidos sugieren estudiar el proceso contiuno y a una escala que no sea de laboratorio. En la realización de las corridas se fijaron como tiempos de residencia 30, 40 y 60 minutos con las siguientes combinaciones de flujo de biogás y aire: (4,66 y 0,23), (3,50 y 0,18) y (2,33 y 0,12) L / min correspondientes a cada uno, se midió el pH del residual al inicio, el que se encontraba entre 7,9 y 8,1 y al finalizar las mismas, llegando a valores comprendidos entre 6,3 y 7,8; la temperatura de estos varió desde 21 - 24 0C hasta 22,6 - 26 0C y se emplea como recipiente un tanque de 210 L de capacidad. A continuación se muestra una tabla que resume para cada tiempo de residencia, de seis a diez corridas experimentales para las diferentes concentraciones por lo que , los valores reportados son los promedios. Tabla No. 9: Resultados con biogás alimentado a flujo continuo. Tiempo Concentración de Concentración de Corrida de Entrada (%) Salida (%) residencia H2S(g) CO2(g) H2S(g) CO2(g) (min) 1 30 0,0642 10,8 0,0086 4,1 1* 30 0,0566 10,5 0,0068 3,8 2 40 0,0521 10,2 0,0069 3,7 3 60 0,0475 10,6 0,0059 4,1 3* 60 0,0500 10,4 0,0062 3,9 4 30 0,1570 10,4 0,0246 3,0 5 40 0,1499 10,3 0,0237 3,8 6 60 0,1249 10,4 0,0146 3,7 6* 60 0,0981 10,6 0,0110 3,6 7 30 0,5910 10,6 0,0637 4,8 7* 30 0,5012 10,7 0,0518 4,6 8 40 0,4280 10,6 0,0464 4,6 9 60 0,4700 10,6 0,0609 4,9 10 30 1,0000 10,7 0,0114 4,7 11 40 0,9800 10,6 0,0056 5,1 11* 40 1,1230 10,8 0,0072 4,8 12 60 1,0010 10,8 0,0059 5,2 13 30 2,9800 10,7 0,0511 4,7 14 40 3,2910 10,5 0,0681 5,1 15 60 3,0102 10,5 0,0800 4,8 15* 60 2,8902 10,4 0,0675 5,1 % Reducción H2S(g) 86,55 87,96 86,82 87,54 87,67 84,33 84,22 88,28 88,80 89,23 89,67 89,16 87,04 98,83 99,43 99,36 99,42 98,28 97,92 97,34 97,67 Para los ensayos con el sistema biológico se realizaron ajustes estadísticos que posibilitaron obtener los modelos que relacionan el % de remoción de H2S(g) con el tiempo de residencia y la concentración inicial de H2S(g) excepto para los resultados reportados en la tabla No 6 donde resulta evidente que el tiempo no influye en dicho porciento. Tabla No. 10: Modelos obtenidos para el sistema biológico. Gases Modelo GAP % Rem = 42,5609t - 8,4958t 2 + 1,9532C Biogás (ME) % Rem = 1329,7671C + 1,46998t – 21,4004Ct * Biogás % Rem = 83,7278 + 15,5824C – 0,02981t – 3,7129C2 R 0,9883 O,9993 0,9167 Donde: Biogás (ME) : Biogás a mayor escala. Biogás * : Es el único gas alimentado a flujo continuo. % Rem : % de remoción de H2S(g) (%). t : Tiempo de residencia ( h o min ). C : Concentración de H2S(g) inicial (%). R : Coeficiente de correlación lineal. Para la evaluación económica del sistema utilizado a flujo continuo, es preciso conocer el costo de inversión dado por el tanque y la bomba que se corresponde con el NPV ya que no hay otro gasto. Tabla No. 11: Evaluación del método biológico. Equipos ATC= NPV (USD) Tanque 90,00 Bomba 25,00 Total 115,00 Donde: ATC : Costo de inversión (USD ). NPV : Valor presente neto (USD ). A partir de estos resultados, se realizó el escalado del proceso para un flujo de biogás de 18 y 15 000 m3; considerando iguales en modelo y prototipo, la naturaleza del gas y el líquido, así como las propiedades físicas en ambos fluídos y la existencia de similaridad geométrica, cinemática y dinámica. Tabla No. 12: Resultados del escalado ( Método biológico ). Parámetros Razón de escala QB (m3 / día ) R(m) D(m) L(m) AT ( m2 ) Modelo 6,720 0,282 0,565 0,837 0,447 Prototipo ( P –V ) 2,762 18,000 0,392 0,785 1,189 1,250 Prototipo ( D- 7 ) 334,815 15 000,000 1,943 3,886 5,900 22,073 Donde: Prototipo ( P – V) : Prototipo para el biogás del residual porcino y vacuno. Prototipo ( D-7 ) : Prototipo para el biogás de destilería distribuido en 7 unidades. QB : Flujo de biogás ( m3 / día ). R : Radio del equipo ( m ). D : Diámetro del equipo ( m ). L : Longitud del equipo ( m ). AT : Area de transferencia de masa del equipo ( m2 ). Los resultados anteriores pueden ser valorados económicamente y coincidiran, con la evaluación del método biológico desarrollado, ya que no se requiere de ningún otro gasto. Tabla No. 13: Evaluación económica del escalado. ATC = NPV (USD) Equipos QB = 18 m3 / día QB = 15 000 m3 / día Tanque 242,50 77 035,00 Bomba 25,00 215,00 Total 267,50 77 250,00 Siendo: ACT: Costo de inversión (USD ) NPV: Valor presente neto (USD ) Las bombas recomendadas para procesar: 18 m3 / día de biogás. Bomba oxigenadora de pecera, de 110 V y Q = 1 L / min. 15 000 m3 / día de biogás. Soplador COMET 2000, con 1,5 HP, 110 V y Q = 3397,87 L / min, silencioso con protección térmica. ANALISIS DE LOS RESULTADOS. De la Tabla No. 1 puede verse que el carbón activado de cáscara de coco puede ser utilizado para purificar tanto el biogás como el gas acompañante ya que se logra procesar grandes volúmenes de gases sin que se detecte sulfuro de hidrógeno a la salida de la columna. Para un mismo flujo de biogás se logra tratar un volumen del combustible superior cuando la concentración de sulfuro de hidrógeno es menor, lo que resulta lógico pues existirá una mayor capacidad en los poros del carbón para que se deposite el azufre sólido que se obtiene producto de la reacción química que se produce. Con relación al gas acompañante puede verse que cuando se alimenta éste a flujo continuo se procesa una menor cantidad del mismo que cuando no es así, esto se debe a que el proceso de adsorción es exotérmico y se produce un calentamiento de la cama que dificulta esta operación, por lo que se hace necesario utilizar un medio de enfriamiento. De la tabla No.2 puede verse que el valor del coeficiente de correlación R, que todos los modelos ajustan por lo que, es posible conocer la relación entre el volumen de gas y el tiempo de operación, así como entre la concentración de sulfuro de hidrógeno y el tiempo que se trata el gas con el carbón activado como adsorbente. El escalado del sistema así como el diseño del equipo con un medio de enfriamiento permiten el empleo del mismo en la Empresa de Perforación y Extracción de Occidente (EPEP) de Boca de Jaruco en la provincia de la Habana, Cuba. Si se tiene en cuenta que pequeñas concentraciones de sulfuro de hidrógeno, pueden provocar la inconciencia de los seres humanos, corroer los materiales y contaminar el medio, entre otras cosas; resulta evidente que los valores reportados en las tablas No. 4 y No. 5, son pequeños con relación a los beneficios que su uso reporta. En la medida que se necesiten tratar mayores volumenes de gas, se requerirá de la compra de cantidades superiores de CAC, lo que encarecería mucho más el método, por ejemplo: si se desean tratar 15 000 m3 al día de gas, se necesitan 71, 41 m3 del adsorbente, solamente para el equipo en operación, lo que implicaría un gasto de 136 391, 81 USD, sólo por este concepto, sin considerar el correspondiente al equipamiento y la regeneración. De esta forma queda demostrado que este método puede ser utilizado para pequeños volumenes de combustible a tratar, pues de lo contrario en países en vías de desarrollo, no existiría la posibilidad de usarlo. Del análisis de la tabla No. 6, puede verse que: • Para un tiempo de reacción de 24 horas, se reportan altos porcientos de reducción de H2S(g) en todas las corridas aún cuando se ha empleado un residual más diluido (III) que otro (I), lo que permite definir que la concentración del residual influye en el % de reducción. • Para un tiempo de reacción de 16 horas, se reportan resultados correspondientes con la situación anterior, viéndose más acentuado este efecto en las corridas 5, 6 y 8 en que el residual se encontraba mucho más diluido. • Para un tiempo de reacción de 8 horas, puede verse el incremento en el % de reducción en estas corridas 9, 10, 11 y 12 comparadas con las de residual más diluido (5, 6 y 8). • Para un tiempo de reacción de 6 horas, se pone de manifiesto en las corridas de la 13 a la 16 que todos los % de reducción son elevados, alrededor de 97%, debido fundamentalmente a que se utilizó el residual colectado en condiciones atmosféricas normales luego de varios días de almacenamiento lo que permite una reducción eficiente del H2S(g) presente en el biogás. • Para un tiempo de reacción de 4 horas, se obtienen % de reducción de H2S(g) más altos (corridas de la 17 a la 20) con el mismo tipo de residual previamente almacenado que las corridas de la 9 a la 12, con un tiempo de residencia que es el doble del anterior. • Para un tiempo de reacción de 2 horas, también se obtienen buenos resultados, ya que los % de reducción son relativamente altos. • Para un tiempo de reacción de 1 hora se logran resultados muy buenos, ya que los % de reducción se encuentran en el mayor número de corridas por encima de 95%. Con relación a las experiencias realizadas con GAP puede decirse que: Los resultados que se presentan en la Tabla No.7 reflejan que realmente existe una disminución de la concentración de H2S(g) por la acción de la flora microbiana que existe en las aguas residuales como planteó Sanz en 1988. Cuando las concentraciones iniciales son similares, correspondientes a diferentes tiempos de reacción (corridas 2, 5, 6, 12 y 16) se observa que para los casos donde el tiempo de contacto es menor de 1,5 horas, existe una fuerte dependencia del porcentaje de remoción de H2S(g) con el tiempo. Para un mismo tiempo de residencia generalmente se alcanza un mayor porcentaje de remoción de H2S(g) en aquellas mezclas gaseosas donde la concentración inicial del mismo es más alta y viceversa; esto coincide con lo planteado por Bergey’s en 1974 y Bowen en 1970 ya que, los microorganismos están más estimulados a consumir H2S(g) , el que utilizan como fuente de energía en la síntesis de las sustancias necesarias para sus funciones vitales. Comparando la tabla No. 6 con la No. 7 puede verse que existe una reducción lógica del CO2 debido a la necesidad de los microorganismos autótrofos de consumir el carbono presente en dicha sustancia. Con relación a la concentración del O2 (g), esta se reduce más cuando la del H2S(g) es mayor debido a que las bacterias que utilizan el H2S(g) como parte de su metabolismo necesitan un mayor consumo de energía la cual obtienen a través del carbono presente en el CO2 (g), de igual forma para balancear estos consumos de carbono y sulfuro se necesita disminuir consecuentemente el contenido de oxígeno del medio. Además de la tabla No. 10, puede verse que el modelo correspondiente a estas experiencias ajusta adecuadamente y que son variables significativas el tiempo, el tiempo al cuadrado y la concentración inicial de sulfuro de hidrógeno. Analizando la tabla No. 8 se puede plantear que: ♦ El método de desulfuración puede desarrollarse empleando el líquido sobrenadante obtenido de la descomposición del residual porcino. (Hernández, 1994). ♦ Para tiempos de residencia de 40 minutos se alcanzan porcientos de reducción tan altos como los obtenidos en 60 minutos. ♦ Para 20 minutos no se alcanza el 90 % de redución del H2S(g) , por lo que se trabajará el proceso continuo por encima de este tiempo. El modelo obtenido para estas experiencias que se reporta en la tabla No. 10 refleja, una mayor influencia de la concentración inicial en el porciento de remoción que el tiempo y como el valor de R es muy cercano a uno, se puede decir que este ajusta de forma adecuada. Los resultados de la tabla No. 9 reflejan que para concentraciones de H2S(g) iniciales entre 0,05 y 0,5 aproximadamente el % de remoción de esta sustancia se encuentra entre 84 y 89, ya sea, para 30, 40 ó 60 minutos, y para concentraciones de alrededor de 1 y 3 % se alcanza una remoción de 98 o más porciento. Todo esto lleva a pensar que mientras mayor sea la concentración de sulfuro de hidrógeno en el biogás, tambien se incrementará la remoción de este componente, aspecto que resulta lógico pues ha aumentado el gradiente de concentración, posibilitando que los microorganismos presentes en el residual tomen energía de la oxidación de compuestos inorgánicos; en este caso del sulfuro, así como también el carbono que necesitan para su metabolísmo, del CO2(g), dado por la disminución sensible que muestra dicha sustancia en esta tabla. El pH del medio se corresponde con el óptimo para el desarrollo de microorganismos, según lo planteado por Bowen en 1970; encontrándose entre 6 y 8,5. Al mismo tiempo los valores de temperatura registrados, permiten clasificar a los microorgamismos presentes en el residual como mesófilos de acuerdo al intervalo de temperatura ( 15-45 )0C planteado por Bowen. Todo esto posibilita establecer la necesidad de: Un medio residual como vector ( trasportador de bacterias ), presencia de oxígeno, existencia de H2S(g) y CO2(g) para favorecer el crecimiento y desarrollo de microorganismos capaces de garantizar la efectividad del método biológico empleado. A partir de estos resultados y conociendo que el método utilizado para la eliminación del sulfuro se desarrolla en ausencia de luz, puede decirse que los microorganísmos encargados de dicha reducción, no son fotosintéticos, son gramnegativos, encargados de oxidar S-2, que habitan en aguas residuales, en un medio ligeramente alcalino (6,0 < pH < 8,5 ) y son autótrofos, de ahí que se puede considerar que los mismos presumiblemente pertenecen a la especie de los thiobacillus, dentro de las bacterias azufradas, según lo planteado por Frobisher en 1980. De la tabla No. 11, puede verse que el método requiere de una determinada inversión, debida fundamentalmente al tanque, pero su ejecución conlleva a reportar altos beneficios si se tiene en cuenta su fácil construcción y manipulación, así como el acceso al medio para lograr la purificación. Además en zonas rurales o pequeñas comunidades resulta de gran utilidad ya que, la purificación pudiera lograrse en un equipo construído de forma similar a un digestor, o simplemente utilizando el propio gasómetro de este, lo que haría extremadamente económico el método ya que, sólo se necesitaría de la compra de la bomba oxigenadora de pecera. Este método tiene como principal desventaja que para grandes volumenes de gases, se necesitan equipos mayores, según la tabla No. 12 ( correspondiente al escalado), lo que implica que sean mucho más costosos, como se refleja en la tabla No. 13, no obstante para 15 000 m3 al día, el NPV es prácticamente un tercio del dinero necesario para comprar solamente el CAC correspondiente al método físico – químico para grandes flujos de combustibles a tratar, de ahí que se haya encontrado un método evidentemente más económico para tratar dichos gases. CONCLUSIONES Y RECOMENDACIONES. Conclusiones. 1. 2. 3. 4. 5. 6. 7. Es posible utilizar el carbón activado de cáscara de coco cubano para la desulfuración del biogás y del gas acompañante del petróleo. El costo de adquisición del equipo ( torre de adsorción ) y el material adsorbente es relativamente bajo con relación a los beneficios que reporta su empleo para pequeños flujos de gases. La purificación del biogás, así como del GAP es posible utizando un método biológico. Los mejores resultados del sistema biológico se obtienen utilizando el residual albañal colectado en condiciones atmosféricas normales luego de ser almacenado durante 5 días. La eficiencia de eliminación de H2S(g) del GAP es independiente de aumentos del tiempo de contacto por encima de 1,5 horas. Es posible obtener altas eficiencias de reducción de H2S(g) en sistemas continuos utilizando residuales porcinos con tiempos de residencia de 30, 40 y 60 minutos, sobre todo para concentraciones iniciales entre 1 y 3 %. El método biológico desarrollado es evidentemente más económico que el físico químico para tratar grandes volumenes de gases combustibles. Recomendación. - - Si se desea tener una remoción total de sulfuro, se recomienda realizar tratamiento combinado del método biológico con el de CAC, fundamentalmente para el GAP a concentraciones elevadas de H2S(g) ( 5 – 8 ) % y evaluarlos económicamente. Modificar el equipo utilizado en el método biológico que posibilite un mejor aprovechamiento del área de transferencia de masa, disminuyendo de esta forma el tiempo de residencia en el mismo y haciendo más económico la inversión correspondiente a este. BIBLIOGRAFIA. ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ Bergey’s. Manual of determinative bacteriology. 8va. Edición The Williams – Wilkins Company. Baltimore. 1974. Bowen, W. Microbiología General y Aplicada. Primera edición española. Instituto del Libro. La Habana. 1970. Taiganides, E. P. Biogas. Energy recovery from animal wastes. Port I. World Animal. Review 35, 1980. Camargo, E.B Biogas clean-up and utilization water Science and technology, 18. 143 - 150. 1986. Chou, T y otros. Selective removal of H2S(g) from biogas by a packed silica adsorber tower. Biotechnology progress. Vol 11. No. 4. Dec. 1986. Conde, J. L; L. Travieso, E. Sánchez. Biogas purification process using intensive microalague cultures. Biotechnology letters, 15. 317 - 326, 1993. Cruz, M.; Folletos de Microbiología. Facultad de Biología; Universidad de la Habana, 1997. Fernández, E; A. García, S; Montalvo. Utilización de adsorbentes sólidos para la eliminación de H2S(g) presente en el biogás. Memorias IV. Seminario - Taller Latinoamericano Tratamiento anaerobio de agua residuales. Bucaramanga. Colombia. 411 - 418. 1996. Fernández, E; S. Montalvo. Purificación del gas acompañante del yacimiento de Boca de Jaruco utilizando carbón activado de cáscara de coco. XI Forum de Ciencia y Técnica. Ciudad de la Habana. Cuba. Oct. 1996. Fernández, E; S. Montalvo. Purificación del biogás generado en los tratamientos anaeróbicos de de residuales de destilería. 1er. Taller Internacional de Purificación de Alcoholes. Matanzas. Cuba. 1997. Fernández, E; S. Montalvo. Eliminación del H2S(g) del gas acompañante del petróleo (Biológicamente). Memorias III. Congreso Iberoamericano de Ingeniería Mecánica. Ciudad de la Habana. Cuba. 1997. Fernández, E; S. Montalvo. Empleo del carbón activado en la eliminación de sulfuro de hidrógeno. 9na. Conferencia Científica de Ingeniería y Arquitectura. Ciudad de la Habana. Cuba.1997. Fernández, E; S. Montalvo. Nuevo método de eliminación de sulfuro de hidrógeno. 9na. Conferencia Científica de Ingeniería y Arquitectura. Ciudad de la Habana. Cuba. 1997. Fernández Polanco, F; M. Martínez; F. Olmedo; J. García del Valle. Eliminación del H2S(g) del biogás mediante lavado químico y oxidación biológica. Memorias IV. Seminario - Taller Latinoamericano Tratamiento anaerobio de agua residuales. Bucaramanga. Colombia. 397- 410. 1996. Frobisher, M. Microbiología. 6ta. Edición Española. Editores Salvat. 1980. Gainey, Perry 1. Microbiology of water and sewage. Universidad de la Habana. Facultad de Biología. 1970. Granger B. G. Operaciones básicas de la Ingeniería Química.Tomo 2 Edición Revolucionaria. Cuba. 1990. Hernández, A. Depuración de aguas residuales. 3era. Edición. Paranfino S.A.. Madrid. 1994. Roque, R. M. Adsorción física de gases. MES. Cuba. 1987. Rosabal, J. Hidrodinámica y separaciones mecánicas. Tomo II. Ediciones ENPES. La Habana. 1989. 107-115, 251-253. Sanz, I. Depuración anaerobia de aguas residuales. Actas del 4to. Seminario O.A.A.R. Ponencia: Digestión anaerobia de aguas residuales urbanas, posibilidad y limitaciones. Valladolid. España. Secretariado de Publicaciones. 1988