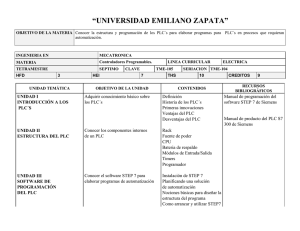

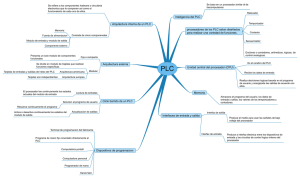

automatización industrial práctica con equipo festo controlado

Anuncio