“EXPERIENCIA PROFESIO PERIENCIA PROFESIONAL”

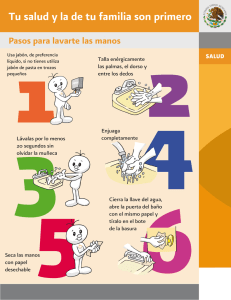

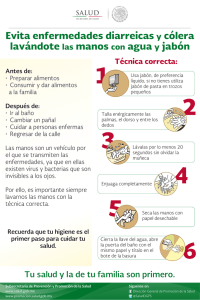

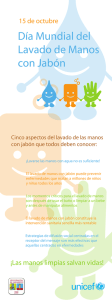

Anuncio