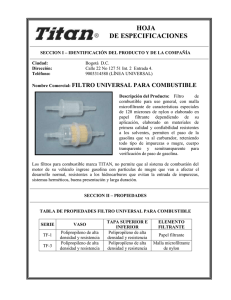

Técnica Industrial : Mecánica

Anuncio