diseño e implementación de un sistema electrónico de monitoreo y

Anuncio

Universidad de Pamplona, una Universidad para una Sociedad Inteligente e Interconectada

Universidad de Pamplona - Ciudad Universitaria - Pamplona (Norte de Santander - Colombia)

Tels: (7) 5685303 - 5685304 - 5685305 Fax: 5682750 - www.unipamplona.edu.co

UNIVERSIDAD DE PAMPLONA

FACULTAD DE INGENIERÍAS Y ARQUITECTURA

DEPARTAMENTO DE INGENIERÍAS ELÉCTRICA ELECTRÓNICA SISTEMAS Y

TELECOMUNICACIONES

PROGRAMA DE INGENIERÍA ELECTRÓNICA

TRABAJO DE GRADO PRESENTADO PARA OPTAR POR EL TÍTULO DE

INGENIERO EN ELECTRÓNICA

TEMA

DISEÑO E IMPLEMENTACIÓN DE UN SISTEMA ELECTRÓNICO DE

MONITOREO Y MANDO VÍA WEB, A TRAVÉS DE INTERNET

AUTOR: WILSON ANTONIO GAN CUBA

DIRECTOR DEL TRABAJO: MSc. ANTONIO GAN ACOSTA

CODIRECTOR: Ing. FABIÁN RENÉ SÁNCHEZ BLANCO

PAMPLONA N. S. COLOMBIA

SEPTIEMBRE 2006

2

3

Pensamiento

"No es porque las cosas son difíciles que no nos

atrevemos; es porque no nos atrevemos que son

difíciles"

Séneca

4

Dedicatoria

Dedico este proyecto ante todo a mi familia que me ha dado apoyo desde que nací y ha

estado a mi lado en cada logro en cada paso de avance.

A mis amigos quienes también son parte de mi familia y sin los cuales seria imposible

levantarse cada día y seguir en los bellos pero también en los malos momentos.

A mis padres que siempre han estado cerca cuando los necesito, siguiendo mis pasos,

guiando mis logros humanos y académicos.

A mi madre Onelia de los Ángeles Cuba Guerra quien siempre se ha preocupado por mi

instrucción académica y a quien debo gran parte de mis logros estudiantiles.

A mi abuela querida Ana María Acosta Pérez que se ha desvelado para apoyarme

incondicionalmente desde que nací y a quien admiro y quiero con todas mis fuerzas.

A mi hermana Ana del Carmen Gan Cuba quien me quiere como su hermano favorito.

A mi novia Elizabeth Parra Bautista que con su amor me ha hecho superar los momentos de

cansancio y me da siempre nuevos ánimos para continuar.

A mi querida patria Cuba “La perla de las antillas” que llevo en el corazón. Madre de

grandes personalidades y gente sencilla y culta.

A esta grandiosa tierra colombiana cuna de soñadores y luchadores que viajan por el mundo

llevando consigo lo mejor del país, esa alegría y amor por la vida.

5

Agradecimientos

Quedo agradecido a todos los que influyeron de una forma una otra a mi instrucción como

estudiante y ser humano.

Agradecido a mi director, mis asesores y a mi codirector Fabián René Sánchez Blanco quien

ha sido de ayuda esencial en el desarrollo de la parte de sistemas.

Agradezco su dulzura a la maestra Rosita del preescolar, a la maestra Lolita de primero y

segundo grados y a la maestra Isabel Escobar de tercero y cuarto grados.

Gracias a los profesores de secundaria, enseñanza en la que a pesar de la crisis fui tan feliz,

cosa que también agradezco en especial a mis compañeros de 9no 20, como Yaritza, Lídice

Delgado y otros.

Muchas gracias a los que fueron mis amigos de la vocacional, Máximo Gómez Báez, a José

Luis Estrada Caballero, a Dianellis Vidal Lorente, a Denise Cómas Isaac. Agradecimientos

a la profesora Idania Bacallao quien me escuchó con madurez y a la que admiro.

Mis más sinceros respetos para mi gran amigo Omar Batista Núñez, quien me enseño que la

sencillez es independiente del estatus social.

Agradecido también a mis compañeros de estudios con quienes compartí buenos momentos

y otros tantos de escasez y dificultades de toda clase, tanto en la parte académica como

personal. Compañeros como José Carlos Vilela Díaz, Michel de la Fe Arrascaeta, Yorisley

Amador Calderín.

Gracias a Nicolás Figueroa Cuello por su apoyo y por darle a nuestra amistad una

dimensión internacional.

Agradecido a tantos que he olvidado y a tantos por venir que influyen de manera decisiva en

mi vida y en el bien de la humanidad.

Mi eterna gratitud a Colombia que me permitió forjarme como profesional.

Agradecido a Ucrania la tierra donde obtuve mis primeros respiros de vida.

6

Resumen

Debido a la necesidad de control de procesos, que es creciente en el mundo moderno y que

requiere no sólo de circuitos que se autogobiernen de manera que gran parte sea realizado

con independencia de la presencia física de personal humano y cómo además también es

necesario que en ciertas operaciones esté presente el hombre, por lo que si tiene que estar en

un lugar específico se subutiliza potencial intelectual.

Surge entonces este proyecto para permitir una supervisión y mando a distancia, en realidad

la mayor distancia posible que se extiende al mundo entero y que es provista por el alcance

de Internet, además de ser una vía relativamente barata.

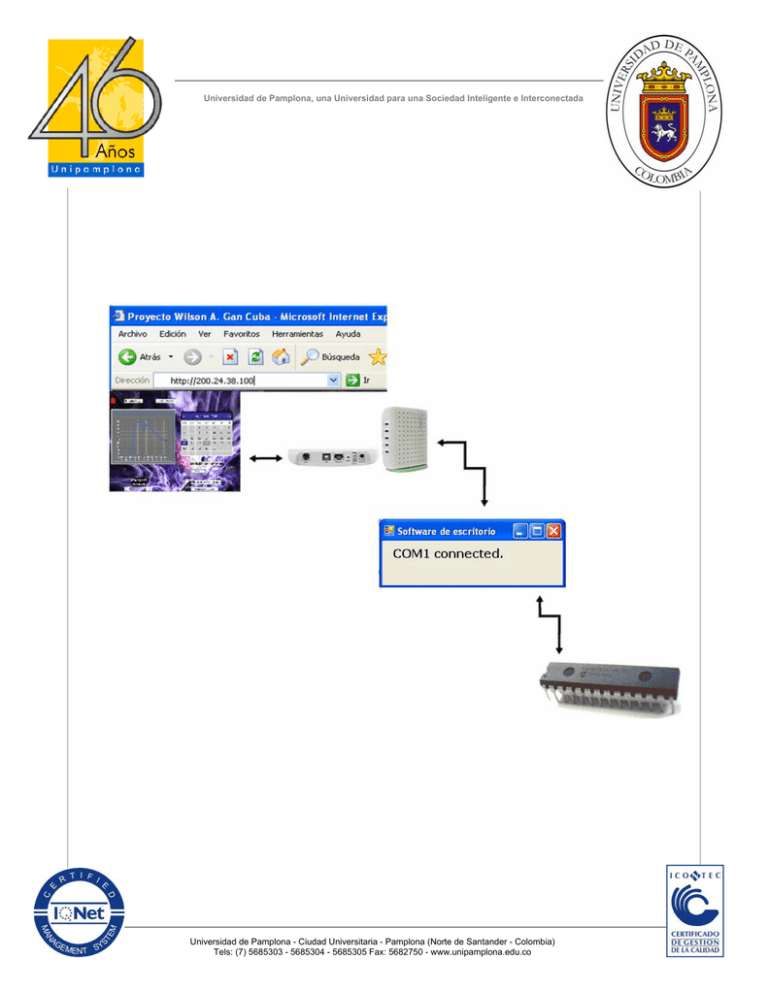

Es mostrado un diagrama en bloques general enfocado a la realización de cuatro partes o

áreas principales:

1. Diseño del sistema electrónico tanto de muestreo electrónico de magnitudes

eléctricas así como la recepción y ejecución de un mando generado de forma manual

por el usuario vía Web.

2. Diseño del sistema informático que permita el manejo vía Web a través de Internet.

Para ello se desarrolla una aplicación con la reciente Plataforma .NET y más

específicamente el paquete de Visual Studio 2005, provisto por Microsoft. Esta se comunica

con un microcontrolador lo que proporciona finalmente que los datos obtenidos en este caso

de un equipo de soldadura por arco eléctrico para electrodos revestidos, sean analizados por

el operario o ingeniero y se pueda ejecutar una acción en tiempo real sobre el proceso.

3. Configuración del MODEM MT820 para permitir la comunicación correcta entre la

intranet e Internet.

4. Finalmente se realiza el análisis económico y financiero del proyecto que demuestra

la viabilidad de este.

El trabajo está compuesto por una totalidad de 191 páginas y 7 capítulos.

7

Abstract

Due to necessity of processes control, that is increasing in the modern world and which they

require not only of circuits that are autogobiernen so that all great part is made

independently of the physical presence of human and how in addition also it is necessary

that in certain operations the present of the man, reason why if it must be in a specific place

it subuses intellectual potential.

Then east arises project to allow a remote supervision, in fact the greater possible distance

that it extends to the entire world and that is provided by the reach of Internet, in addition to

being a cheap route.

A general diagram in blocks is shown focused the accomplishment of four parts or main

areas:

1. Design of the electronic system as much of electronic sampling of electrical

magnitudes as well as the reception and execution of a generated control of manual

form by the user by Web.

2. Design of the computer science system that allows the handling by Web through

Internet.

The Visual Studio 2005 package has been developed an application with recent Platform

.NET more specifically and, provided by Microsoft. This communicates with a

microcontroller which provides finally that the data collected in this case of an equipment of

electrical arc welding for coated electrodes, are analyzed by the worker or engineer and

finally an action in real time can be taken on the process.

3. Configuration of MODEM MT820 to allow the correct communication between the

Intranet and Internet.

4. Finally the economic and financial analysis of the project is made that demonstrates

the viability of this.

The work is made up of a totality of 191 pages and 7 chapters.

8

Índice General

INTRODUCCION

14

JUSTIFICACION

16

Marco histórico

Objeto

Necesidades y problemas

Criterios de viabilidad

16

16

17

18

DELIMITACION

19

Objetivo general

Objetivos específicos

Acotaciones

19

19

19

Marco teórico

CAPÍTULO I. ESTUDIO DE UN SISTEMA ELECTRÓNICO DE

MONITOREO Y MANDO A DISTANCIA

Análisis de sistemas en tiempo real

20

22

DISEÑO DEL DIAGRAMA EN BLOQUES GENERAL DEL SISTEMA DE

MONITOREO Y MANDO VÍA WEB, A TRAVÉS DE INTERNET

24

CAPÍTULO II. DISEÑO DEL SISTEMA DE MUESTREO ELECTRÓNICO

DE MAGNITUDES ELÉCTRICAS

26

Estudio del procedimiento de cálculo del valor medio y el valor eficaz

27

Análisis del procedimiento de muestreo

30

Selección de fórmulas para medición de AC y cálculo del valor final

31

Cálculo de elementos del circuito de muestreo electrónico de corriente

33

ESTUDIO Y CÁLCULOS PARA CONVERSOR A/D UTILIZADO EN EL

MICROCONTROLADOR PIC

36

Descripción del conversor A/D de aproximaciones sucesivas

9

37

CAPÍTULO III. ESTUDIO DE UN SISTEMA DE COMUNICACIÓN POR

PUERTO SERIAL

40

Resumen general sobre el puerto serial y la transmisión serie

Análisis

histórico

Receiver/Transmitter)

del

UART

(Universal

41

Asynchronous

43

Estudio del estándar RS-232C

44

Estudio de los convertidores de nivel RS-232

48

Descripción del modo de Acceso al puerto serial mediante Visual Basic 49

Estudio del Evento Data Receive

51

Descripción del protocolo utilizado para comunicación entre PC y

PIC16f877A

52

CAPÍTULO IV. CONCEPCIÓN DE LA ETAPA PC ESTACIÓN CENTRAL

53

Estudio sobre páginas HTML (estáticas) y páginas dinámicas

55

Estudio sobre los Lenguajes de lado servidor

57

Estudio del Control WebChart

60

Descripción de las propiedades del control WebChart

62

Estudio del SQL SERVER Database

64

Descripción de las tablas utilizadas

69

DISEÑO DEL SOFTWARE DE ESCRITORIO

70

DISEÑO DEL SOFTWARE EN VISUAL WEB DEVELOPER

75

DISEÑO DEL SISTEMA DE MONITOREO POR WEBCAM

81

Diseño de la Interfaz Web para Webcam

10

85

Combinación de JavaScript y HTML

86

DESCRIPCIÓN DE LA INTERFAZ WEB

91

CAPÍTULO V. DISEÑO DE LA PROGRAMACIÓN EN EL PIC16F877A

93

CAPÍTULO VI. ESTUDIO DEL CANAL DE ACCESO A INTERNET

MEDIANTE ADSL

102

Descripción de la tecnología ADSL

103

CONFIGURACIÓN DEL MÓDEM MT820

106

Descripción de la configuración NetWork Address Translation (NAT) 108

DESCRIPCIÓN DE LA ETAPA DE MANDO ELECTRÓNICO

113

CAPÍTULO VII. ANÁLISIS ECONÓMICO Y FINANCIERO

114

Cálculo financiero

116

FUENTES DE FINANCIACIÓN

123

MARCO LEGAL

124

ANÁLISIS DE PROTECCIÓN E HIGIENE DEL TRABAJO

125

INFLUENCIA AMBIENTAL DEL TRABAJO

126

ARTÍCULO CIENTÍFICO SOMETIDO A PUBLICACIÓN

127

RESULTADOS

134

CONCLUSIONES

135

OBSERVACIONES Y RECOMENDACIONES

136

BIBLIOGRAFÍA

137

ANÁLISIS BIBLIOGRÁFICO

141

11

GLOSARIO DE TÉRMINOS NO CONVENCIONALES

143

ABREVIATURAS UTILIZADAS

144

SÍMBOLOS UTILIZADOS

146

RESEÑAS BIOGRÁFICAS DE DIRECTOR, CODIRECTOR Y ASESORES

148

ANEXOS

154

12

Índice de Anexos

Anexo1. The UART (8250 and Compatibles)

154

Anexo2. Funciones de los pines del puerto serial (Inglés)

156

Anexo3. PIC16f877 ADCON0 REGISTER

157

Anexo4. PIC16f877 ADCON1 REGISTER

158

Anexo5. Estudio del proceso de soldadura

159

13

Introducción

Las oportunidades y la polémica que ha creado Internet no tienen precedente.

Esta que en sus principios era un simple proyecto militar de los Estados

Unidos, a alcanzado dimensiones inimaginables, revolucionando no solo la

capacidad de comunicarse, añadiendo información en tiempo real a cualquier

clase de ciencia o tecnología, teniendo como protagonista el movimiento de

“La Web”, que ha sido descrito como “la revolución industrial de la

información”

La World Wide Web realmente nació en 1991, pero el punto de partida para la

Web sucedió en 1993 con la aparición primer navegador. Desde entonces, el

uso de Internet se ha disparado. Pasaron muchos años antes de que el número

de usuarios de Internet llegara a nueve millones en 1993. Actualmente se

estima que 1000 millones se encuentran rondando la macrored que influye

directa o indirectamente y de manera decisiva en la vida humana.

En el caso de Colombia se observa en los últimos años un auge de la tendencia

de conexión a Internet que equivale al fin al uso de las Web, cosa que a pesar

de ser un país subdesarrollado se puede aprovechar para crear sistemas de

monitoreo y mando a distancia que abaraten costos de transporte e

importación de aparatos sofisticados con mando a distancia, teniendo la

posibilidad de diseñarlos propiamente dentro del país.

Además del aumento del uso de Internet en Colombia y la disminución de

costos de uso de dicha red el proyecto fue impulsado por la propuesta del

empresario Eduardo Navarro Nieto gerente de la empresa MONTAJES

EDUNAV, que sostiene en la actualidad, de recibir equipos de soldadura, de

cualquier tipo que cumplan con las necesidades técnicas de operación y que

sean producidos en Colombia y a bajo costo, mostró especial interés en

desarrollar equipos novedosos que puedan ser monitoreados y manipulados a

distancia, debido a que gastos de pago presenciales de personal especializado

son injustificables, por lo que es viable su intervención a distancia, además de

que se podría obtener un sistema final que manipulara el equipo de soldadura

totalmente a distancia aislando al ser humano de este y de los riesgos que tiene

implícito el proceso de soldadura, con lo que surge este trabajo de grado y el

del colega Alberto Nicolás Figueroa Cuello.

14

De esta manera se ha conseguido desarrollar una interfaz Web, utilizando los

microcontroladores PIC16f877A, con programación mediante ensamblador así

como la programación de alto nivel provista por la plataforma .NET de

reciente aparición a través del paquete de trabajo Visual Studio 2005, para ello

se ha creado un programa de escritorio local que es capaz de adquirir los datos

provenientes del microcontrolador a través de transmisión serial, puesto que el

programa desarrollado para la Web no tiene esta capacidad directamente.

En ambos casos, tanto para el programa de escritorio como para el de la Web

se utiliza el lenguaje de programación, Visual Basic 2005 que es el que se

conocía de antemano pues se recibió una introducción a este en diferentes

proyectos realizados en materias en la Universidad de Pamplona.

Para desarrollar la página Web se utilizan además los WebForms, provistos

por la plataforma .NET y que le dan al proyecto una gran potencialidad pues

permite desarrollar trabajos, que anteriormente requerirían tal vez muchos

años de estudio y que permiten realizar, trabajos para proyectos electrónicos

investigativos de alta calidad.

Debido a las ventajas descritas y a que el software utilizado se puede

descargar de manera gratuita a través de la página de Microsoft se escogió este

como el más indicado para el proyecto.

El compromiso general es realizar el diseño e implementación de un sistema

de monitoreo y mando vía Web a través de Internet. Es planteada la necesidad

de continuar desarrollando el sistema para que incluya más variables de

monitoreo y mando, así como realizar su montaje para cumplir con las

peticiones de empresario Eduardo Navarro Nieto y que se pueda legalizar el

contrato con la empresa MONTAJES EDUNAV.

15

Justificación

Marco histórico

Colombia es un país tercer mundista, consumidor o asimilador de tecnologías del mundo

desarrollado, el cual tiende a comercializar y ofertar sus productos a precios muy elevados

lo cual se agrava por los costos de importación, entre otros aranceles aduaneros y

transporte. Por tal motivo, las ofertas existentes en el mercado nacional de equipos de

soldadura por arco eléctrico para electrodos revestidos, no satisfacen las necesidades de sus

beneficiarios.

Además resulta de gran interés en la vida cotidiana como en la industria el tele manejo vía

Web a través de Internet para labores o procesos tales como:

•

•

•

•

Domótica

Biomedicina

Equipamiento eléctrico o electrónico en general.

Vigilancia de alarmas, estudio de tendencias de variables.

Dicho tele manejo en la actualidad ha sido implementado en varios equipos, como routers,

pero carentes de flexibilidad (para otros usos distintos a los que fueron concebidos) o bajo

costo.

Objeto

El objeto general de nuestro trabajo de grado es un Equipo de Soldadura por Arco Eléctrico

para Electrodos Revestidos. Estando bajo la responsabilidad las siguientes partes:

1. El sistema de muestreo electrónico de magnitudes eléctricas, para satisfacer las

necesidades de monitoreo así como mando digital.

2. Sistema de comunicación por puerto serial con el computador y envío de dichos

datos a Internet.

3. La interfaz Web para visualización y control de magnitudes eléctricas a través de

Internet.

4. Sistema de mando electrónico y detección de hardware mediante el uso de la

interfaz Web a través de Internet.

“Las demás partes o subsistemas del equipo de soldadura por arco eléctrico para electrodos

revestidos no son objeto de este trabajo”.

16

Necesidades y problemas

En el mercado colombiano los equipos de soldadura por arco eléctrico en ofertas presentan

los siguientes inconvenientes:

•

Los de buen desenvolvimiento tecnológico son extremadamente caros estando

su costos hasta el orden de los 30 millones de pesos ($ 30.000.000) y más,

influyendo en esto los aranceles e impuestos que han de cobrarse por la

importación, siendo las firmas, empresas o industrias más comerciales,

populares, reconocidas y eficientes: Lincoln y Miller.

•

Los equipos que son vendidos en el mercado nacional a precios más baratos o

económicos, no satisfacen las necesidades de los trabajos en pequeñas medianas

y grandes empresas, ni los requerimientos y normas técnicas, debido a las

características deficientes en la calidad de la soldadura que producen, e

incomodidad para los operarios.

•

Los equipos existentes en el mercado nacional e internacional, no cuentan con

sistemas de supervisión y control de variables a distancia a través de Internet.

•

Existe la propuesta o solicitud del empresario Eduardo Navarro Nieto

propietario de la empresa MONTAJES EDUNAV, NIT: 91218571-2, TEL:(7)

6373178; radicada en la ciudad de Bucaramanga, en colaboración con el

personal técnico de La Universidad de Pamplona.

•

Existe la necesidad de realizar un proyecto para poder hacer convenios y

contratos donde se delimiten las responsabilidades económicas y fiscales para la

fabricación conjunta con la empresa MONTAJES EDUNAV de los equipos de

soldadura por arco eléctrico para electrodo revestidos.

•

Necesidad de optimizar y facilitar las operaciones, así como la toma de

decisiones, tanto gerenciales como operativas.

•

Gastos de pago presenciales de personal especializado injustificables, por lo

que es viable su intervención a distancia. Labor que puede no sólo ser para el

manejo del proceso sino para el diagnóstico de fallas y roturas o simple

inspección preventiva

17

Criterios de viabilidad

Se dispone de los recursos económicos, tecnológicos y materiales necesarios para el

montaje del proyecto lo cual se argumenta en el análisis económico.

Acceso a Internet, provisto por Telecom.

Software gratuito para el mantenimiento y mejora de la aplicación (Visual Studio 2005)

Software gratuito MPLAB provisto por Microchip para la programación y mejora del

módulo del PIC.

Osciloscopio y demás medios de medición necesarios para el montaje y mantenimiento.

Dispositivos eléctricos y electrónicos necesarios para el montaje.

Interés de mantener el contrato de la empresa Montajes EDUNAV.

18

Delimitación

Objetivo general

Realizar el diseño e implementación del sistema monitoreo y mando electrónico de un

equipo de soldadura por arco eléctrico para electrodos revestidos vía Web, a través de

Internet.

Objetivos específicos

1. Estudio del software Visual Web Developer 2005.

2. Estudio del manejo de bases de datos (SQL Server Express 2005)

3. Estudio del software Visual Basic 2005

4.

Diseñar e implementar el sistema de medición electrónica de magnitudes

eléctricas, para visualización vía Web a través de Internet.

5. Diseñar e implementar el sistema de comunicación vía Web a través de Internet con

el circuito de disparo y mando digital del controlador de corriente.

6. Elaborar manuales y/o tutoriales, para utilizarse en posteriores trabajos de grado y

como material de apoyo en las asignaturas relacionadas con el tema.

Acotaciones

La interfaz del sistema de disparo y mando para el controlador de potencia se crea bajo la

acción de un circuito digital a base de Microcontroladores, pero es responsabilidad y

contenido del autor Alberto Nicolás Figueroa Cuello

Este trabajo no persigue conformar un sistema completamente terminado que maneje todas

las posibles variables necesarias, sino hacer una primera versión para que sea completada y

perfeccionada en trabajos posteriores y que en este caso permita el envío de un dato desde

un sistema electrónico y su transporte a una página Web servida a Internet, así como su

procesamiento y retorno de una respuesta al punto de origen, lo cual puede ser aplicado a

múltiples sistemas, como domótica o clonación de sistemas electrónicos.

Sobre el objeto general, equipo de soldadura por arco eléctrico para electrodos revestidos, se

realizan dos trabajos de grado de los autores, Wilson Antonio Gan Cuba y Alberto Nicolás

Figueroa Cuello, los cuales trabajarán juntos, compartiendo conocimientos y algunos

resultados comunes, pero elaborando de forma individual, los objetivos específicos

correspondientes

19

Marco teórico

Capítulo I

Estudio de un sistema electrónico de monitoreo y

mando a distancia

Es un sistema basado en computadores y dispositivos electrónicos, que permite supervisar y

manejar a distancia una instalación de cualquier tipo.

Es conocido el significativo auge de sistemas como este, debido al incontrolable avance de

las telecomunicaciones que hacen de el una base inseparable de la industria y de cualquier

proceso donde exista la presencia de la electrónica.

La variable a medir puede constituirlo un fenómeno físico, que puede ser muy variado

como presión, temperatura, flujo, potencia, intensidad de corriente, voltaje, ph, densidad.

Para tomar la muestra se utilizan los sensores o transductores, capaces de traducir la señal

física en una eléctrica analógica (de naturaleza continua), entendible por el circuito

electrónico a utilizar.

La señal obtenida generalmente es: voltaje, corriente, resistencia o capacitancia.

Luego la información debe ser procesada, para ser entendida por el computador lo cual es

obra de los acondicionadores de señal, que además proveen al circuito de aislamiento

eléctrico y filtraje para eliminación de ruidos y señales indeseables o protección al sistema

de picos transitorios de gran magnitud que pueden ser desencadenantes de la

descomposición de este.

En un siguiente paso se debe digitalizar la señal mediante un circuito o bloque de

conversión analógico/digital. Los datos deben ser enviados al computador a través de sus

puertos de entrada, de los cuales es comúnmente utilizado por la disminución de pines de

transmisión y rapidez que provee “El puerto serial”.

El Computador almacena y procesa esta información para la toma instantánea o posterior

de decisiones a la vez que la muestra al usuario u operario en tiempo real. Es entonces que

este último analiza los datos obtenidos y tiene la posibilidad de actuar sobre el proceso con

el simple mandato de un click, lo cual desemboca el retorno de una señal eléctrica digital

que es procesada por un bloque receptor y que finalmente ejecuta una acción sobre el

sistema regulando su funcionamiento. Lo cual puede ser mediante activación o

desactivación de un dispositivo dado: bobina de un relé, setpoint de un controlador.

Es importante evaluar si un sistema de este tipo es necesario, puesto que en determinados

procesos es más sencillo dejar todo a manos del automatismo o simplemente la acción

manual presencial es suficiente.

20

Criterios de selección de un sistema electrónico de monitoreo y mando a

distancia:

a) Que el proceso esté geográficamente distribuido. Esta condición no es limitativa, ya que

puede instalarse un sistema para la supervisión y manejo de un proceso concentrado en una

localidad.

b) Que la información del proceso se necesite en el momento en que los cambios se

producen en el mismo, en tiempo real.

c) Que se necesite optimizar y facilitar las operaciones, así como la toma de decisiones,

tanto gerenciales como operativas.

d) Que la complejidad y velocidad del proceso permitan que la mayoría de las acciones

sean iniciadas por un operador. (Aunque esto es relativo porque puede surgir la necesidad

de la intervención humana a distancia en algún momento crítico del proceso)

e) Que se requiera de personal altamente especializado, cuyos gastos de pago presenciales

sean injustificables y sea viable su intervención a distancia. Labor que puede no sólo ser

para el manejo del proceso sino para el diagnóstico de fallas o simple inspección

preventiva.

Funciones básicas realizadas el sistema:

a) Almacenar y mostrar información, en forma continua y confiable, correspondiente a la

señalización, estados de dispositivos, alarmas, mediciones.

b) Ejecutar acciones iniciadas por el operador, como encendido y apagado de dispositivos

remotos, apertura y cierre de válvulas, incluso control exacto de sus variables como fijar la

corriente en un valor determinado.

c) Alertar al operador de cambios detectados, tanto aquellos que no se consideren normales

como cambios que se produzcan en la operación diaria. Estos cambios son almacenados en

el sistema para su posterior análisis.

d) Aplicaciones en general, basadas en la información obtenida por el sistema, tales como:

reportes, gráficos de tendencia, historia de variables, cálculos, predicciones, detección de

fugas, detección de fallas en general

Estos sistemas son una opción óptima en cualquier clase de tele manejo actual, puesto que

unido a las facilidades que otorga Internet de acortar distancias, su costo se reduce y los

procesos o dispositivos de cualquier índole pueden dar un aporte más seguro y

personalizado en tiempo real.

21

Como se menciona, una de las cualidades primordiales del sistema propuesto es que el

monitoreo y mando se pueden realizar en el momento en que se producen los hechos, o sea

en tiempo real, por lo que se procede a continuación a un análisis de sistemas de este tipo.

Análisis de sistemas en tiempo real

El estudio de los sistemas de tiempo real es la forma de organizar el desarrollo de sistemas

compuestos por una combinación de hardware y software, para lograr sistemas robustos y

confiables, con un óptimo aprovechamiento de los recursos, como los tiempos desocupados

del procesador en un computador.

El tiempo que media entre la presentación de un conjunto de entradas a un sistema y la

aparición de todas las salidas asociadas se llama tiempo de respuesta del sistema.

Un sistema se encuentra fallando si no puede satisfacer uno o más de los requisitos

presentados en la especificación del sistema.

Un sistema de tiempo real puede definirse, entonces, como el que debe satisfacer

restricciones explícitas en el tiempo de respuesta o someterse a dañinas consecuencias, que

pueden desembocar en la falla. Por lo tanto, este tipo de sistema responde a un estímulo

externo dentro de un tiempo especificado. Su eficiencia depende de la exactitud de los

resultados de cómputo, pero además del momento en que los entrega. La capacidad de

predicción es su característica principal. A diferencia de los sistemas tradicionales, que

desarrollan la tendencia a distribuir en forma equitativa los recursos disponibles entre las

diferentes tareas a ejecutar, los sistemas de tiempo real tienen especial propósito de

asegurar la distribución de recursos de tal forma que se cumplan los requerimientos de

tiempo.

Los sistemas de tiempo real pueden dividirse en dos tipos diferentes, en función de su

severidad en el tratamiento de los errores que puedan presentarse:

Sistemas de tiempo real de tipo Soft: los cuales pueden tolerar un exceso en el tiempo de

respuesta, con una penalización por el incumplimiento del plazo.

Sistemas de tiempo real Hard: la respuesta fuera de término no tiene valor alguno, y

produce la falla del sistema.

Sistemas multitarea

Las aplicaciones de tiempo real deben interaccionar, generalmente, con dispositivos

externos tales como sensores y actuadores, como también con el monitor, teclado y disco

duro, lo que está sucediendo todo simultáneamente. Por lo que se debe proveer una

respuesta adecuada, a través de sus salidas, a cada una de las entradas, todas al mismo

tiempo.

La aplicación entonces debe estructurarse para cumplir con dichos requerimientos. Existen

unas pocas alternativas encabezadas por dos estructuras básicas: el gran loop o la

multitarea.

22

El gran loop maneja todos los eventos secuencialmente, en un orden predeterminado,

dentro de una tarea única que se repite de manera cíclica. Es una forma simple y lógica de

estructurar una aplicación, pero puede complicarse su diseño cuando el número de eventos

a manejar es muy elevado. Para ello, el programa de aplicación debe encargarse de recorrer

las múltiples tareas, lo que da como resultado programas complicados y difíciles de

mantener.

En la multitarea el sistema operativo se encarga de todo. Cada tarea dispone de un cierto

tiempo de acceso a los recursos, administrado por el sistema operativo. En este tipo de

sistemas, el programador escribe las tareas a realizar en programas diferentes, más simples.

El sistema operativo es el encargado de hacer que todos estos programas se ejecuten en un

único microprocesador. Pero se debe ser cuidadoso porque, aún en estas condiciones sigue

siendo uno o pocos procesadores y al asignar un número de tareas muy grande al mismo

tiempo, se corre el riesgo de sobrecarga para el sistema.

Tipos de multitarea

Nula: El sistema operativo carece de multitarea, pero puede lograrse a veces algo parecido

a una multitarea implementándola en espacio de usuario, a través de artificios como los

TSR de MS-DOS (Terminate and Stay Resident o lo que es igual Terminar y permanecer

residente). Estos programas pueden dejarse residentes en memoria, hasta que sean

explícitamente cerrados o si se corta el fluído eléctrico, luego reutilizarlos activándolos con

una combinación de teclas. Pero esto ocasiona mucha inestabilidad en el sistema y otros

programas pueden no cargarse o funcionar correctamente.

Cooperativa: Los procesos de usuario son quienes ceden la CPU al sistema operativo a

intervalos regulares. Muy problemática, debido a que si el proceso de usuario se congela y

no cede la CPU al sistema operativo, todo el sistema estará entonces colgado, lo que

provoca latencias muy irregulares y/o extendidas, cosa que daña realmente el esquema de

sistemas operativos de tiempo real.

Preferente: El sistema operativo es el encargado de administrar el/los procesador/es,

repartiendo el tiempo de uso de este entre los procesos que estén esperando para utilizarlo.

Cada proceso utiliza el procesador durante cortos períodos de tiempo, pero finalmente es

prácticamente imperceptible y el sistema se comporta como si estuviera en tiempo real.

Este es el utilizado por Windows XP, sistema sobre el que se trabaja en este proyecto.

Real: Esto sólo es relativamente posible en sistemas multiprocesador. De manera que

varios procesos se ejecutan realmente al mismo tiempo, en distintos microprocesadores.

Esto es complicado de lograr porque en un sistema operativo generalmente se requieren

incluso más de dos procesos al mismo tiempo y resulta un tanto costoso y difícil de

implementar, el uso de un microprocesador para cada tarea, motivo por el cual suele ser

también preferente.

23

Diseño del diagrama en bloques general del

sistema de monitoreo y mando vía Web, a través

de Internet.

Estructura del diagrama en bloques

Figura 1. Diagrama en bloques del sistema propuesto.

Descripción del diagrama en bloques

Se cuenta con un controlador electrónico de corriente de un equipo de soldadura por arco

eléctrico para electrodos revestidos (Ver anexo 5). El cual fue desarrollado en otro proyecto

diferente del que se presenta en este trabajo de grado. De esta manera, se le envía

información al controlador electrónico referente a la acción deseada mediante el bloque

final de mando electrónico, (Ver figura 1).

Se realiza el muestreo electrónico de magnitudes eléctricas mediante un sensor o

transductor en este caso de la intensidad de la corriente, con un transformador de corriente.

Es acondicionada la información obtenida, entre lo que incluye la digitalización y

24

transportada a un computador utilizando transmisión asíncrona UART, mediante el

protocolo RS232.

En el computador existe un software local, también llamado software de escritorio. Su

objetivo es ser el encargado de adquirir los datos que llegan al puerto serie para

almacenarlos en una base de datos.

Para completar la cadena, en este computador ESTACION CENTRAL, se cuenta con un

servidor de páginas Web, el cual tiene como función servir una Web dinámica para que

usuarios remotos la puedan visualizar y manejar a través de Internet, encontrándose estos

en otro(s) computador(es) llamado(s) PC cliente(s). Otro papel importante del servidor será

ejecutar el código de LADO SERVIDOR con el que se construye la Web dinámica, en este

caso ASP.NET, para que pueda ser visto por el usuario del PC cliente en forma de código

HTML.

Adicionalmente para visualizar automáticamente las imágenes muestreadas de una

Webcam que sirve como referencia visual del proceso, se incluye un código desarrollado en

javaScript, cuya ejecución es del Lado Cliente, es decir que es el propio navegador quien lo

ejecuta y convierte en información visual de la página.

Para que la estación central quede conectada a Internet, se debe configurar un enrutador

(router). En este caso el módem /router ADSL, MT820 de Telecom.

Finalmente la variable proveniente del Transductor quedará plasmada de forma automática

en la página Web, creada y servida a Internet, la cual tomará su información de la base de

datos anteriormente mencionada.

Pero para cerrar el lazo de mando un operario debe analizar el proceso y ejecutar la acción

correcta, para ello debe retornar un dato a través de toda la vía de comunicación

anteriormente descrita, desde la estación central y hasta el bloque de mando electrónico.

En este caso se van variando diferentes caracteres existentes en una tabla creada solamente

para este hecho en la base de datos que están siendo constantemente supervisados por el

programa de escritorio el cual al detectar el cambio ejecutará la acción correspondiente, que

puede resultar en una orden de aumento/disminución de la corriente o encendido/apagado

del equipo o dispositivo eléctrico/ electrónico, etc.

25

Capítulo II

Diseño del sistema de muestreo electrónico de

magnitudes eléctricas

Estructura del diagrama en bloques para muestreo de AC utilizando

transformador de corriente. (Ver figura 2)

Figura 2. Diagrama en bloques de la etapa de muestreo electrónico de

magnitudes eléctricas.

Estudio sobre transformadores de corriente

Los transformadores de corriente se utilizan para tomar muestras de corriente de la línea y

reducirla a un nivel seguro y medible, para las gamas normalizadas de instrumentos,

aparatos de medida, u otros dispositivos de medida y control.

Una bobina arrollada en un núcleo de material magnético de sección transversal constante y

en forma de lazo cerrado, produce una corriente inducida en la bobina que es directamente

proporcional a la razón de cambio de la corriente I que pasa a través del lazo.

26

Los valores nominales de los transformadores de corriente son relaciones de corriente del

primario a secundario cuyas valores típicos pueden ser 200 / 5 ,600 / 5, 800 / 5, 1000 / 5.

Los valores nominales del secundario de los transformadores de corriente son de 5A y 1A.

Este tipo de transformador tiene una amplia gama de usos por lo que se utilizan para medir

corrientes de diferentes niveles en líneas de transmisión de alta potencia y subestaciones o

para medir la corriente de un equipo de soldadura.

Estudio del procedimiento de cálculo del valor medio y el

valor eficaz

Valor medio

El valor medio puede calcularse para una serie de valores discretos o para una función

variable continua.

Para una colección de N valores { X 1 , X 2 ,...., X n } viene dado por la fórmula:

Ecuación 1

Para una función variable continua f(t) definida sobre el intervalo T1 ≤ t ≤ T2 el medio

viene dado por la expresión:

Ecuación 2

Valor medio de un voltaje variable

Al ser el voltaje (o la intensidad de la corriente) variable una función continua V(t) se

puede calcular su valor medio (Vmed) para un intervalo de tiempo t1 ≤ t ≤ t2 mediante la

aplicación de la fórmula anterior:

Ecuación 3

O lo que es igual:

Ecuación 4

27

Donde:

T

y es el período de la señal.

En el caso de la rectificación de onda completa como la de la corriente alterna sinusoidal

con una amplitud máxima o de pico Vp, y período T= π , el valor medio es (ver figura 3):

Ecuación 5

Vmed =

2

π

Vp

Figura 3. Gráfico del valor medio para la rectificación de onda completa

Valor eficaz

Se llama valor eficaz o rms (del inglés root mean square) de una corriente alterna, al valor

que tendría una corriente continua que produjera la misma potencia que dicha corriente

alterna, al aplicarla sobre una misma resistencia.

Este puede calcularse para una serie de valores discretos o para una función variable

continua. El nombre proviene del hecho de que es la raíz cuadrada del valor medio de los

cuadrados de los valores (ver figura 4).

El valor rms para una colección de N valores { X 1 , X 2 ,...., X n }es:

Ecuación 6

28

Una función variable continua f(t) definida sobre el intervalo T1 ≤ t ≤ T2 el rms viene dado

por la expresión:

Ecuación 7

Al ser la voltaje una función continua V(t) se puede calcular su valor eficaz Vef para un

intervalo de tiempo t1 ≤ t ≤ t2 :

Ecuación 8

En el caso de la rectificación de onda completa como la de una corriente alterna sinusoidal

con una amplitud máxima o de pico

Vp, y período T= π , el valor eficaz Vef

Ecuación 9

La potencia eficaz resultará ser:

Pef = Vef * I ef =

Vp * I p

2 2

=

Vp * I p

Ecuación 10

2

Que es la mitad de la potencia máxima (o potencia de pico)

29

es:

Figura 4. Gráfico del valor rms

Análisis del procedimiento de muestreo

Se desea medir la corriente que circula por el equipo de soldadura en un momento

determinado, para ello se utiliza primeramente un transformador de corriente con un valor

de transformación de 200/5 A, en cuyo secundario se coloca un puente rectificador de onda

completa y una carga de baja resistencia. El objetivo será tomar muestras de voltaje de

dicha carga con el conversor analógico-digital del PIC. Estas muestras variarán su valor de

voltaje en dependencia de la corriente que circule por el primario (devanado secundario del

equipo de soldadura). Finalmente se halla el valor de la corriente real, utilizando la relación

de transformación del transformador de corriente y aplicando la ley de ohm.

Se incorpora entre la carga y el bloque conversor A/D un seguidor de voltaje con el

objetivo de acoplar impedancias y lograr la resistencia infinita deseada para un instrumento

que toma muestras de voltaje.

Esto se logra con un amplificador operacional conectado como tal, lo que se observa en la

figura 5.

Ecuación 11

Figura. 5 Configuración de un amplificador operacional como Seguidor de Voltaje.

30

Y se procede a la conversión A/D mediante la detección de cruce por cero.

Descripción del método de conversión A/D mediante detección de

cruce por cero

A la salida del seguidor de voltaje se conecta la etapa conversora, para ello se tiene un

detector de cruce por cero y un microcontrolador PIC16f877A como se muestra en la figura

6.

Figura 6. Etapa conversora mediante detección de cruce por cero.

Al detectar el cruce por cero ocurre un flanco de bajada en el pin RB0 que provoca una

interrupción en el PIC, y comienza la conversión A/D, que finaliza cuando se detecta el

próximo cruce por cero. Cada valor obtenido es enviado al computador para ser procesado

y convertido en el valor final, que es mostrado a través de la interfaz Web en forma digital

y gráfica.

Selección de fórmulas para medición de AC y cálculo del

valor final

Como el control de corriente en el equipo de soldadura es por fase, la señal sinusoidal

puede tener valores de 0 voltios en gran parte del período como se ilustra en la figura.

31

Para una medición de AC, hay que rectificar el semiciclo negativo para no dañar el

dispositivo digital que toma las muestras, quedando como se observa en la figura 7

Figura 7. Señal rectificada de AC.

Donde el área sombreada es la parte de la onda que conserva valores mayores que cero y

la línea azul es la parte del semiciclo negativo que ha sido rectificada.

Se sabe que por definición la raíz media cuadrática o valor eficaz para una colección de N

valores { X 1 , X 2 ,...., X n } es:

De esta manera para obtener la medición de la señal de entrada se toman muestras durante

el período de la señal y aplicando la fórmula de definición del valor rms se calcula la

corriente rms equivalente (Ipic) que debe ser transformada en el valor real (Ireal) aplicando

la relación de transformación obtenida del transformador de corriente:

Relación de transformación

Î

200

= 40

5

Quedando:

40= Ireal Î Ireal= 40*Ipic

Ecuación 12

Ipic

La Ipic se calcula a partir del Voltaje medido a través del muestreo en el resistor RL:

Ipic=

Vpic

RL

Ecuación 13

32

Donde:

Vpic Î es el valor rms equivalente medido por el microcontrolador.

Ipic Î es el valor rms calculado en el programa de escritorio.

Ireal Î es el valor de corriente real en el equipo de soldadura.

Es función de la etapa del sistema de muestreo electrónico de magnitudes eléctricas, la

toma de muestras proporcionales a la señal de entrada, en la carga RL pero los cálculos

matemáticos del valor eficaz (rms) y así como la aplicación de la relación de

transformación para la obtención de la Ireal cuyo valor es el objetivo de la medición, son

calculados en el computador mediante el sub-bloque llamado “software de escritorio” para

que el valor sea finalmente mostrado en el sitio Web.

Cálculo de elementos del circuito de muestreo electrónico de

corriente

Cálculo de RL

Teniendo en cuenta que la relación de transformación del transformador de corriente

utilizado es 200A Î5A y el máximo voltaje soportado por el microcontrolador PIC es de

5V se calcula la resistencia RL aplicando la ley de ohm donde

5

Vmed

Î RL = = 1Ω

Ecuación 14

RL =

5

I RL

Y la potencia que debe ser capaz de disipar la carga RL es P = 5 * 5 2 = 125W

Cálculo de Roa

Como referencia del datasheet la corriente de funcionamiento del led del 4n25 es Id=10mA

y la caída de voltaje del led típica es de Vd=1.15 V, voltaje rms de línea es 127 V y por

tanto:

Vp =127*

2=

179,6V

Ecuación 15

Vmed =179,6/2=89,8V

Y mediante un divisor de voltaje:

Roa = Vmed − Vd = 89,8 − 1,15 =8865 Ω

0,01

Id

Donde:

Roa

Vd

Id

Vp

Ecuación 16

Es el resistor conectado al led del 4n25

Es el voltaje del led del 4n25

Es la corriente del led del 4n25

Voltaje pico de línea

33

Vmed

Voltaje medio rectificado

Además:

Ecuación 17

Pmed = 89,8* 0,01 = 898 mW

Donde Pmed es la potencia media en el resistor Roa

Selección del resistor Roa

Se escoge el valor comercial 8,2K Ω , cercano al valor obtenido, para que la potencia

disipada no queme el led del optoacoplador y se calcula el valor de corriente que circulará

por el mencionado led en este caso.

Id = Vmed − Vd = 89,8 − 1,15 ≈ 10mA

Roa

Ecuación 18

8200

Con lo cual se obtiene un valor aproximado a 10mA que es la corriente de trabajo del diodo

led del optoacoplador. Se debe tener presente escoger un resistor que sea capaz de disipar

una potencia preferiblemente mayor a 898mW ≈ 1W como se obtuvo anteriormente.

Selección de los diodos para rectificación

Se necesita un puente de diodos que soporten como mínimo 5A y un voltaje rms de 5V

En el mercado de la ciudad se encuentra disponible el puente de diodos, KBPC1008 que

soporta una corriente máxima rectificada de 10 A y un voltaje máximo rms de 560V lo cual

supera las expectativas del diseño y por tanto es viable su utilización teniendo en cuenta su

bajo costo.

34

Circuito de la etapa de muestreo electrónico de magnitudes

eléctricas (Figura 8):

Figura 8. Esquema del Circuito de la etapa de muestreo electrónico de

magnitudes eléctricas

35

Estudio y cálculos para conversor A/D utilizado

en el microcontrolador PIC

Características y cálculos para conversor A/D

Resolución: Es la mínima variación de la señal de entrada que provoca valores de salida

distintos. Depende del valor máximo que es capaz de convertir el dispositivo y del número

de bits que tenga el valor convertido. Se calcula como:

R = Vmax / 2

n bits

Ecuación 19

Cálculo de la resolución en el conversor del PIC

Como la resolución del conversor será de 8 bits se calcula:

Resolución = valor analógico / (2^8)-1

Resolución = 5 V / 255

Resolución = 0.0196v/bit o 19.6mv/bit.

Lo cual significa que por cada 19.6 milivolts que aumente el nivel de tensión entre las

entradas nomencladas como "Vref+" y "Vref-" (en este caso Vref+ = +5V y Vref- = 0V),

éste aumentará en una unidad en número binario a su salida.

Entrada - Salida

0 V – 00000000

0.02 V - 00000001

0.04 V - 00000010

1 V - 00110011

5 V – 11111111

Tiempo de conversión: Es el intervalo de tiempo que transcurre para que el conversor

calcule el valor digital correspondiente al valor analógico presente en su entrada. Varía

dependiendo del tipo de conversor. Es inevitable.

Cálculo de la velocidad de conversión en el PIC

Se designa como TAD el tiempo que dura la conversión de cada bit, que en los PIC16f87X

nunca debe ser menor de 1,6 us.

Frecuencia de oscilación = Fx/32, CAD sin interrupción.

36

Ecuación 20

En este caso:

Frecuencia de conversión = Fosc/32 = 4 MHz/32 = 0,125 MHz

Y por tanto

TAD = 32 * Tosc = 8 us

Ecuación 21

Y como son 8 bits de resolución el tiempo final será

10 * TAD = 80 us

Ecuación 22

Linealidad: Un conversor A/D ideal tiene un comportamiento lineal, pero los componentes

electrónicos presentan ligeras desviaciones. Es inevitable.

Descripción del conversor A/D de aproximaciones sucesivas

El conversor A/D de aproximaciones sucesivas es el utilizado para los microcontroladores

PIC16f877A. Es normal asociar su funcionamiento a un circuito de SAMPLE & HOLD

(muestreo y retención).

Un circuito de muestreo y retención toma una muestra de la señal de entrada, pasándola a

su salida sin modificarla en absoluto y, en virtud de una señal de control, la mantiene

constante. Suelen designarse con las iniciales S/H (Sample/Hold).

En la figura 9 se muestra una representación de este tipo de muestreo.

Figura 9. Ejemplo de Sample and Hold (Muestreo y retención)

Características de los circuitos S/H que determinan su efectividad:

Tiempo de apertura: Es el tiempo que transcurre desde que la señal de control se activa

hasta que realmente se bloquea la señal de salida. Es inevitable, aunque puede llegar a ser

muy pequeño según el tipo de dispositivo utilizado para implementar el conmutador.

Tiempo de adquisición: Es el tiempo que transcurre desde que se libera la señal de control

hasta que la señal de salida del circuito es igual a la señal de entrada. En el modelo de la

figura este tiempo es debido a la carga del condensador y también depende del tipo de

dispositivos utilizados.

37

En un conversor A/D de aproximaciones sucesivas un circuito S/H garantiza que el nivel de

voltaje en la entrada se mantenga constante hasta que finaliza la conversión lo que ayuda a

contrarrestar la demora del tiempo de conversión.

Figura 10. Conversor A/D de aproximaciones sucesivas.

Este conversor es uno de los más utilizados en los circuitos integrados programables

conocidos como microcontroladores. Debe su nombre a un circuito secuencial que forma

parte de su construcción, conocido como Registro de Aproximaciones Sucesivas (SAR)

(ver figura 10). El SAR prueba consecutivamente cada bit, comenzando por el MSB. Si al

activar un bit cualquiera, la tensión generada por el DAC sobrepasa la tensión de entrada,

entonces ese bit se fija a cero; en caso contrario si el voltaje generado está por debajo del

voltaje de entrada el bit se deja en 1 para que forme parte del resultado final y se continúa

probando los bits siguientes, dejando en uno los bit que han pasado la prueba de

comparación. La comparación antes mencionada es desarrollada utilizando precisamente un

amplificador operacional en configuración de comparador como se muestra en la figura 11.

38

Figura 11. El ciclo del CAD de aproximaciones sucesivas, para una conversión de n =

4 bits.

39

Capítulo III

Estudio de un sistema de comunicación por

puerto serial

Descripción de la etapa de comunicación con PC

Figura 12. Modelo de comunicación serie entre el PIC16f877A y el PC

La comunicación entre el PC y el PIC se realiza utilizando transmisión y recepción serial a

través del protocolo RS232 utilizando el chip UART, se conecta el microcontrolador con el

PC utilizando la configuración “null modems” (ver figura 12) para ello se procede al

estudio y descripción de cada sub tema en esta sección.

Sub temas sometidos a estudio:

1. Resumen general sobre el puerto serial y la transmisión serie.

2. Análisis histórico del UART (Universal Asynchronous Receiver/Transmitter)

3. Estudio del estándar RS-232C

40

4.

5.

6.

7.

Descripción del protocolo utilizado para comunicación entre PC y PIC

Estudio de los convertidores de nivel RS-232

Descripción del modo de Acceso al puerto serial mediante Visual Basic

Descripción del protocolo utilizado para comunicación entre PC y PIC

Con el desarrollo de los puntos anteriormente resumidos, se cuenta con la vía y

elementos suficientes y necesarios para establecer la comunicación entre el

microcontrolador PIC 16f877A y el computador.

Resumen general sobre el puerto serial y la transmisión serie

El puerto serie precisamente "serializa" los datos. Esto quiere decir que toma un byte de

datos y transmite los 8 bits del byte uno a la vez. Lo que significa una ventaja pues

necesita únicamente 1 sola vía para transmitir los 8 bits (mientras que un puerto paralelo

necesita 8). La desventaja es que dura 8 veces más para transmitir el dato que si se tuviera 8

vías (ver figura 13).

Figura 13. Imagen de dos puertos serie.

Los puertos serie son mucho más difíciles de configurar y trabajar que el puerto paralelo.

En la mayoría de los casos se necesita que los datos de cualquier dispositivo que sea

conectado al puerto serial, sean convertidos a paralelos nuevamente para su análisis cosa

que hace el chip UART. Pero existen muchas ventajas al utilizar el puerto serial y no el

paralelo.

Descripción de las ventajas de utilización del puerto serie

1. Los cables para el puerto serial pueden ser más largos que para el paralelo. El puerto

serial transmite un “1” lógico como voltajes desde -3 a -25 y un “0” lógico como

voltajes de +3 a +25 donde el puerto paralelo transmite un “0” como 0 voltios y un

“1” como 5 voltios. Además el puerto serial puede tener una máxima oscilación de

50 volts y el paralelo puede tener una máxima oscilación de 5 volts.

2. No se necesita tanto alambrado como para el puerto paralelo. Lo que puede ser

beneficioso al necesitar instalar un dispositivo lejos del PC, en cuanto a costo,

instalación, o detección de fallas.

3. Muchos microcontroladores tienen SCI (Serial Communications Interfaces) para el

intercambio de información con otros medios o dispositivos. La comunicación serial

reduce la cantidad de pines en uso. Solamente dos pines son de uso general,

41

transmiten los datos (TXD) y reciben los datos (RXD) comparado por lo menos con

8 pines si se utiliza un método paralelo.

Los equipos de comunicaciones serie se pueden dividir entre simplex, half-duplex y fullduplex. Una comunicación serie simplex envía información en una sola dirección. Halfduplex significa que los datos pueden ser enviados en ambas direcciones entre dos sistemas,

pero en una sola dirección al mismo tiempo. En una transmisión full-duplex cada sistema

puede enviar y recibir datos al mismo tiempo.

Hay dos tipos de comunicaciones series: síncronas o asíncronas. En una transmisión

síncrona los datos son enviados en bloques, el transmisor y el receptor son sincronizados

por uno o más caracteres especiales llamados caracteres sync o de sincronía.

El puerto serie del PC es un dispositivo asíncrono. En una transmisión asíncrona, un bit

identifica su bit de comienzo y 1 o 2 bits identifican su final, no es necesario ningún

caracter de sincronismo. Los bits de datos son enviados al receptor después del bit de start.

El bit menos significativo es transmitido primero. Un caracter de datos suele consistir en 7

u 8 bits. Dependiendo de la configuración de la transmisión un bit de paridad es enviado

después de cada bit de datos para corregir errores en los caracteres de datos. Finalmente 1 o

2 bits de stop son enviados.

Resumen sobre la velocidad de los datos

La velocidad a la que se envían datos seriales, se denomina velocidad binaria de

transferencia de información, la cual es expresada en unidades de símbolos por segundo.

Una conexión RS-232 con velocidad de 19200 baudios tiene la capacidad de enviar 19200

símbolos de datos en 1 segundo.

Si se pueden enviar como máximo 19200 símbolos en un segundo, el inverso de 19200 dará

como resultado el período de un símbolo (ecuación 4).

Ecuación 23

Si un receptor y un transmisor se conectan a 19200 baudios, el transmisor enviará bits de

datos cada 52us, y el receptor tomará lectura de los bits de datos cada 52us.

Resumen sobre la Paridad

Es un mecanismo de comprobación de errores que precedió a los protocolos de corrección

de errores utilizados en la actualidad. Si está presente un parámetro “ninguno” significa que

no se utiliza esta comprobación de errores, otros valores son par o impar, en cuyo caso se

añade un bit a cada byte que se transmite.

42

El valor de este bit se calcula para que el número de bits de nivel “1” en el byte, sea par o

impar, dependiendo del parámetro seleccionado.

Por tanto, si un byte tiene un valor de 00101101 y se está utilizando paridad impar, el bit

extra será un “1”, porque hay cuatro unos en el bit original y el número total de unos tiene

que ser cinco “impar”. Si el receptor detecta un número par de unos supone que el byte se

ha deteriorado durante la transmisión. Si se detectan cinco unos se supone entonces que el

byte es correcto.

Análisis histórico del UART (Universal Asynchronous

Receiver/Transmitter)

El puerto serial depende de un chip especial como controlador, el UART (Universal

Asynchronous Receiver/Transmitter) (ver figura 14). El UART (Ver anexo 1) toma la

salida paralela del bus del sistema de la computadora y lo transforma en forma serial, para

transmitirse a través del puerto serie. De igual manera realiza el proceso inverso de

convertir en paralelos los datos seriales obtenidos del exterior. Con la finalidad de que

funcione más rápido, la mayoría de los chips UART tienen un buffer integrado que varía de

16B a 16kB de capacidad, el cual permite almacenar datos que vienen del bus del sistema,

mientras procesa los datos de salida (por el puerto serie).

Figura 14. UART

El UART es programable de manera que pueden configurarse las condiciones de

transmisión (velocidad, paridad, longitud y bits de parada). En los primeros PCs, eran

circuitos integrados 8250 de National Semiconductor, pero han ido evolucionando junto

con el PC. Los más significativos se señalan a continuación:

NS 8250. La UART del IBM PC; este circuito tenía un pequeño "bug" que fue corregido

mediante las modificaciones en las rutinas BIOS. Fue sustituido por el 8250-B.

NS 8250A. Este chip corregía los problemas de los predecesores, sin embargo no podía ser

utilizado en los modelos XT. Este chip no funcionaba a más de 9600 bps.

43

NS 8250B. Fue el último de la serie de los 8250, retomó el antiguo bug, de forma que

pudiera funcionar correctamente con las BIOS de los XT. Todos los de esta serie tenían un

acceso muy lento, lo que obligaba a incluir estados de espera en el procesador. Tampoco

funcionaba por encima de 9600 bps.

NS 16450. Elegido para trabajar con los procesadores i286 de clase AT. Funcionaba bien

a 9600 bps, e inauguró la época de módems de alta velocidad. No funcionaba

correctamente en los sistemas XT, debiendo ser sustituido por el 16550.

NS 16550. Fue el primer chip de su clase dotado con búferes FIFO para transmisión y

recepción de 16 bytes, que le hacen especialmente indicado para comunicaciones rápidas.

Era más rápido que el 16450, operando por encima de los 9600 bps, pero aun conservaba

algunos problemas, especialmente en los búferes, por lo que también fue sustituido.

NS 16550A. Rápida y fiable UARTs; adecuado para operar con MODEMs de alta

velocidad, puede operar a 115 Kbps. Su lógica es compatible pin a pin con el 16450, al que

puede sustituir. Además puede utilizar canales DMA.

En la actualidad se han introducido versiones mejoradas compatibles con el 16550A,

alcanzando velocidades de hasta 460Kbps.

Estudio del estándar RS-232C

El puerto serie del PC es compatible con el estándar RS-232 (actualmente RS-232C). Este

estándar fue diseñado en los 60s para comunicar un equipo terminal de datos o DTE (Data

Terminal Equipment, el PC en este caso) y un equipo de comunicación de datos o DCE

(Data Communication Equipment, habitualmente un MODEM).

La comunicación RS-232 es asincrónica. Por lo que la señal del reloj no se envía con los

datos. Cada palabra se sincroniza utilizando un bit de Start y uno de Stop, y el reloj interno

de cada lado.

Figura 15. Forma de onda de la comunicación RS-232 asíncrona.

En el diagrama de la figura 15 muestra la forma de onda del UART al usar el 8N1. 8N1

significa 8 bits de datos, ninguno de paridad y 1 bit de Stop. Una transmisión comienza con

un bit de Start en 0. Entonces cada bit de datos es enviado, uno a la vez. El LSB (bit menos

significativo) se envía primero. Finalmente se envía un bit de parada con estado lógico “1”.

44

Se muestra además que después del bit de Stop le sigue un bit de nivel lógico bajo, lo que

informa al sistema que luego viene otra cadena de datos. Si hubiera terminado el envío de

información, luego del bit de Stop permanecería el nivel alto.

Como los bit de datos están enmarcados entren un bit de Start y uno de Stop, si cuando

corresponde el bit de Stop se recibe un nivel lógico “0” ocurre un error de framing, cosa

que es frecuente cuando emisor y receptor están trabajando a distintas velocidades.

El diagrama de la figura 15 sólo es válido para la señal inmediata al UART. La lógica RS232 utiliza niveles de voltaje entre +3 y +25 para definir un “0” y niveles entre -3 y -25

para definir un “1” lógico, cualquier voltaje entre +3 y -3 estará indefinido.

Figura 16. Forma de onda RS-232, marca y espacio.

La forma de onda mostrada en la figura 16 es la realmente aplicada a una línea serial RS232 en la cual una “Marca” determina un nivel lógico “1” y un “Espacio” determina un

nivel “0”.

El estándar especifica 25 pines de señal, y que el conector de DTE debe ser macho y el

conector de DCE hembra. Los conectores más usados son el DB-25 macho, pero muchos de

los 25 pines no son necesarios. Por esta razón en la actualidad se utilizan los DB-9 macho.

Configuración de pines del puerto serial

En general el protocolo RS232 y en especial los conectores DB9 del puerto serie cuentan

con los pines que se muestran y describen a continuación (ver tabla 1)(ver anexo 2).

45

Tabla 1. Pines del puerto serial.

Carrier Detect (Portador detector)- Determina si el MODEM está conectado a una línea

telefónica en funcionamiento.

Receive Data (Receptor)- El computador recibe la información enviada por el MODEM.

Transmit Data (Transmisor)- La computadora envía información al MODEM.

Data Terminal Ready – El computador indica al MODEM que está listo para la

comunicación.

Signal Ground (Tierra)- Pin de tierra.

Data Set Ready - El MODEM indica al computador que esta listo para la comunicación.

Request To Send (Solicitar para envío)- El computador le solicita al MODEM si esta listo

para recibir información.

Clear To Send - El MODEM indica al computador que ya le puede enviar información.

Ring Indicator - Una vez que una llamada ha tomado lugar el computador reconoce por

esta señal (enviada por el MODEM) que una llamada es detectada.

Diferentes tipos de configuraciones se utilizan para la conexión de estos pines dependiendo

del uso que se le den, en este caso se explican dos:

1. Configuración Null Modems

2. Configuración lazo cerrado

46

Configuración “Null Modems” (Sin Módem)

Es comúnmente utilizada para el intercambio de datos entre dos computadores o un

microprocesador y el computador (ver figura 17).

Figura 17. Configuración Null modems.

Este método requiere solamente 3 alambres (TD, RD y SG). La teoría de operación es

razonablemente fácil. La idea es hacer creer al computador que se esta comunicando con un

módem. Cualquier dato transmitido del primer computador se debe recibir por el segundo

computador o microcontrolador. TD está conectado así con el RD. El segundo dispositivo

debe tener la misma disposición, RD conectado con TD. La tierra de la señal (SG) se debe

también conectase pin a pin siendo comunes en ambos computadores o computador y

microcontrolador.

Como del Terminal DTR (Data Terminal Ready), el Terminal DSR (Data Set Ready ) y el

terminal CD (Carrier Detect) están unidos, cuando el Terminal DTR envía el dato de aviso

de que esta listo para enviar, el DSR y el CD lo reciben inmediatamente como si un

MODEM hubiera confirmado que también está listo para recibir los datos.

Ahora la preocupación debe centrarse en los pines RTS (Request to Send) y CTS (Clear To

Send). Como ambos computadores se comunican con la misma velocidad, estos también se

cortocircuitan para simular la respuesta de un MODEM al RTS. Cuando el computador

desea enviar datos, afirma a si mismo, dicha petición y entonces envía.

Notar que el indicador RI (Ring Indicator) no está conectado. Esta línea se utiliza

solamente para informar a la computadora que hay una señal de sonido en la línea

telefónica. Pues como no se utiliza realmente un módem conectado con la línea telefónica

esto se deja desconectado.

Configuración “LoopBack Plug” (Lazo cerrado)

Es conveniente para probar un programa utilizando el mismo computador en el que se esté

desarrollando, lo que significa que se envía y se recibe información al mismo tiempo.

47

Figura 18. Configuración Lazo cerrado

Como se puede observar en la figura 18, se vuelve a simular el módem, pero en este caso

sólo se utiliza un dispositivo por lo que se unen los pines TD y RD.

Estudio de los convertidores de nivel RS-232

Casi todos los dispositivos digitales que se utilizan requieren los niveles de la lógica de

TTL o Cmos. Por lo tanto el primer paso a conectar un dispositivo con el puerto RS-232 es

transformar los niveles RS-232 nuevamente a valores entre 0 y 5 voltios. Para lograrlo se

utilizan los convertidores de nivel RS-232.

Figura 19. Transmisor/ Receptor MAX 232

El convertidor más común es el max232 el cual convierte a voltajes de +10 y -10 con una

sola fuente de 5 volts (ver figura 19). Además en un sólo dispositivo integra dos

transmisores y dos receptores. En la figura se muestra el modo de conexión de este

dispositivo con un microcontrolador PIC16f877A y la configuración Null MODEM con el

computador (ver figura 20).

48

Figura 20. Modo de conexión del MAX232

Descripción del modo de Acceso al puerto serial mediante

Visual Basic

En ese mundo tan extenso de la plataforma .NET y más específicamente de Visual

Basic.NET existen varias formas de interactuar con el puerto serie del computador.

Una primera idea podría ser simplemente agregar un control que viene integrado al

programa y que se llama SerialPort. Agregado este al proyecto podemos configurarlo

mediante sus propiedades estáticas que pueden ser manejadas en la interfaz gráfica o

simplemente mediante código.

Acto seguido se explica otra manera que utiliza al igual que el control SerialPort, el espacio

de nombres IO.Ports.SerialPort, pero que a diferencia del control antedicho, en este caso

todo se hace mediante código.

Lo primero es declarar una variable de eventos que será del tipo IO.Ports.SerialPort, lo que

a la larga es casi lo mismo que crear el control SerialPort.

Dim WithEvents serialPort As New IO.Ports.SerialPort

49

Para poder configurarlo deberá estar cerrado previamente el puerto lo que se determina a

continuación y si está abierto entonces se debe cerrar.

If serialPort.IsOpen Then

serialPort.Close()

End If

Para detectar cualquier error en este manejo tan vulnerable se emplea la estructura Try,

Catch, EndTry.

Entonces se debe obtener un puerto serial activo, en este caso se utiliza el 1 que está

presente en todos los computadores que tengan al menos un puerto serial y que se llama

COM1

Será necesario configurar la velocidad de transmisión en baudios en este caso fijada a

19200 baudios lo cual garantiza el mejor compromiso entre máxima velocidad y mínima

tasa de errores.

La paridad ha sido puesta a “Ninguna” lo cual significa que este tipo de detección de

errores está desactivado en vistas de que no es necesario pues no será una aplicación que

necesite excesivo nivel de exactitud.

El bit de Stop será uno y de igual modo debe ser configurado en el dispositivo con el que se

realizará la comunicación.

Try

With serialPort

.PortName = My.Computer.Ports.SerialPortNames(1)

.BaudRate = 19200

.Parity = IO.Ports.Parity.None

.DataBits = 8

.StopBits = IO.Ports.StopBits.One

End With

Luego de ser configurado correctamente, el puerto puede ser abierto, para quedar listo para

el uso.

serialPort.Open()

Si durante la configuración o la conexión al puerto ocurre una excepción, esta será

mostrada en pantalla.

Catch ex As Exception

MsgBox(ex.ToString)

End Try

50

Estudio del Evento Data Receive

Este evento no está asociado a ningún control de la interfaz gráfica sino que responde a la

llegada de información a través del puerto serial. Es muy útil puesto que está a la escucha

constantemente después de ser abierto el mencionado puerto, y a la llegada de los datos se

ejecuta automáticamente, dando la posibilidad al programador de incluir dentro de la

estructura Sub, EndSub cualquier rutina de manejo de datos, como puede ser almacenarlos

en una variable o base de datos.

Private Sub DataReceived( ByVal sender As Object, ByVal e As_

System.IO.Ports.SerialDataReceivedEventArgs) Handles serialPort.DataReceived

Mediante la propiedad ReadExisting se puede capturar cualquier dato entrante y convertir

los bytes a String.

serialPort.ReadExisting

Existen otras opciones, en dependencia de la clase de datos que se deseen obtener. Un

segundo ejemplo plantea la conversión de los bytes recibidos en un dato de tipo entero.

serialPort.ReadByte

En cualquier acción de programación en la que se desee mantener al programa realizando

una operación determinada sin bloquear la interfaz de usuario mientras esta se realiza, se

deben utilizar los “hilos de programación”, cosa que es posible gracias a la propiedad del

entorno windows de desarrollar la multitarea, cosa que se trató en el capítulo 1.

Para esto en la plataforma.NET se pueden utilizar diferentes formas de programación, una

de ellas es invocar un Delegado, abajo se muestra su sintaxis.

Sub

Dim WriteInvoke As New WriteDataDelegate(AddressOf WriteData)

Invoke(WriteInvoke)

End Sub

Public Delegate Sub WriteDataDelegate()

Private Sub WriteData()

If BUFERIN = "A" Then

MsgBox("HOLA")

End Sub

51

Logrado esto se puede realizar cualquier operación al unísono con otras tareas en la interfaz

gráfica o el proyecto en general, como utilizar una sentencia If y luego si se cumple

entonces un mensaje de texto como en el ejemplo anterior.

Modo de enviar datos por el Puerto serial

Para el envío de información por el puerto serial, basta con escribir:

serialPort.Write( )

El argumento puede ser un número estático, un valor String.

Descripción del protocolo utilizado para comunicación entre

PC y PIC16f877A

Tabla 2. Protocolo de comunicación entre el PIC16f877A y el PC

Como se muestra en la tabla 2 el protocolo es desarrollado mediante el envío de código

ASCII, para ello por ejemplo si de desea detectar la existencia y funcionamiento del

hardware, el PC envía un carácter “T” al microcontrolador, este último lo recibe y envía

una “R” de respuesta lo que significará “Hardware detectado”.

En el último caso el PC envía la petición de toma de muestras para la medición entonces se

activa el bloque de muestreo electrónico de magnitudes eléctricas y se envían los datos

obtenidos al PC seguidos de una “M” para finalizar la recepción de muestras.

52

Capítulo IV

Concepción de la etapa PC Estación Central

Figura 21. Diagrama de la etapa PC estación central.

En la figura 21 se muestra la etapa PC estación central donde se ha alojado el sitio Web

para monitoreo y mando electrónico. A través del uso de los intermediarios software de

escritorio y base de datos que proveen la ruta para la adquisición del dato de mando sobre

el microcontrolador así como su retorno a la Web, entre otras funciones que se describen

más adelante.

En esta etapa se realiza un estudio general sobre Internet y sus estándares y seguidamente

se estudia de manera general el lenguaje html que se utiliza para enmarcar el contenido de

las páginas Web, a lo que sigue el estudio de lenguajes de lado servidor que se utilizan

ampliamente en el proyecto, la importancia del estudio del html es que el código de lado

servidor es mostrado en el lado cliente en forma de html. También se realiza un estudio

sobre el control Webchart con el que se grafican los datos de corriente, obtenidos de la base

de datos y que son procesados con anterioridad por el software de escritorio. Los títulos

principales se resumen a continuación:

1. Estudio general sobre Internet

53

2.

3.

4.

5.

6.

7.

8.

9.

Estudio sobre páginas HTML (estáticas) y páginas dinámicas

Estudio sobre los Lenguajes de lado servidor

Estudio del Control WebChart

Estudio del SQL SERVER Database

Diseño del software de Escritorio

Diseño del software en Visual Web Developer

Diseño del sistema de monitoreo por Webcam

Descripción de la interfaz Web

Estudio general sobre Internet

Red es la interconexión entre dos o más computadores de manera tal que puedan compartir

recursos.

Internet es llamada la red de redes porque representa una interconexión de redes mundial,

es decir que no sólo se trata de una red, sino que esta es la vía de interconexión entre toda

clase de subredes existentes en el planeta.

El Ministerio de Defensa de Estados Unidos, en la década de los 60, estableció una red

interestatal, de tal forma que toda la defensa del país dependiera de la misma red y

compartiera los recursos de ésta. Así nació ARPANet (Advanced Projects Agency Net) con

tres requisitos fundamentales:

1. Debía estar protegida en caso de que un desastre natural o una guerra, especialmente

frente a un ataque nuclear al país, de modo no debilitase a la totalidad de la red,

aunque una parte estuviera dañada.

2. Esta debía permitir la incorporación de nuevos elementos con facilidad.

3. Y además debería utilizar un protocolo, que pudiera ser entendido por cualquier

ordenador, independientemente del sistema empleado.

Actualmente se cumplen estos 3 preceptos principales, e Internet no se encuentra ubicada

en un lugar específico, Internet somos todos los que conectamos una subred, un servidor, o

hacemos algún aporte a esta gran red que luego de la imprenta ha sido causante de una

revolución científica, por el flujo de información que por ella circula, donde la única

barrera que se tiene para estar interactuando con el mundo en tiempo real, es la de los

idiomas, bien sean los humanos o los informáticos. En un esfuerzo por estandarizar estos

últimos se crearon los protocolos de Internet.

Descripción sobre el control de los estándares en Internet (RFC)

Los muchos protocolos de Internet existentes en la actualidad son controlados mediante el

mecanismo conocido como RFC ("Request For Comments"). Si los investigadores diseñan

e implementan nuevos protocolos, estos se ponen en conocimiento de la comunidad de

Internet en la forma de un RFC. El RFC es descrito por el IAB ("Internet Architecture

Board"). La mayor fuente de RFCs es el IETF ("Internet Engineering Task Force") que es

una organización subsidiaria del IAB. Sin embargo, cualquiera puede enviar un informe

propuesto como RFC al editor de los RFC.

54