Propiedades básicas de los fluidos de perforación

Anuncio

INTRODUCCION

Los Hidrocarburos son compuestos orgánicos constituidos por átomos de Carbono

y Oxigeno, los cuales se combinan de maneras diferentes formando sustancias que

varían desde el gas Metano hasta sustancias complejas. El petróleo es un ejemplo

de esta mezcla de hidrocarburos de diferentes tipos, los cuales después de ser

extraídos son sometidos a procesos de separación.

La historia del Petróleo nos dice que podemos encontrarlo en algunas rocas que

constituyen la corteza terrestre, como es el caso de rocas sedimentarias donde

existen espacios porosos capaces de alojar Hidrocarburos. En Areniscas y Calizas

estos poros son numerosos e interconectados. A estas rocas se les conoce como

Reservorios.

Durante millones de años el Petróleo migra a través del Reservorio hasta que

encuentra una roca sello la cual impide su movimiento y empieza a acumularse,

produciéndose de esta manera una Trampa. La localización de estas Trampas por

diferentes

métodos

como

levantamiento

aéreo,

exploración

geológica

y

exploración geofísica, constituyen el paso inicial y necesario para poder tomar la

determinación de perforar un pozo y verificar la existencia de Petróleo o Gas y

luego extraerlo.

La perforación de pozos es conocida desde hace siglos. Ya para el año 1100 D.C. se

habían realizado en China pozos de 3500 pies de profundidad para la extracción

de salmueras, utilizando el método de percusión o golpeteo. Luego para el año

1900 se implemento el método Rotatorio, el cual utiliza un equipo especial llamado

Taladro de Perforación, constituido por una serie de accesorios que han sufrido

1

grandes modificaciones a través del tiempo, reduciendo de esta forma los tiempos

y costos involucrados en este proceso.

El método rotatorio se caracteriza por dos elementos principales: la mecha de

perforación actuando contra la formación y avanzando a través de ella, y la

utilización de un fluido que permita la limpieza de los recortes hechos por la

mecha.

En un comienzo ( 1901-1921 ), el fluido estaba constituido por agua mas los

minerales que aportaban las formaciones atravesadas, sin ningún tipo de control

por carecer de equipos para observar su comportamiento. El único aditivo utilizado

era el agua. A este fluido se le dio el nombre de Lodo y se definió como: "Mezcla

de

agua

con

arcilla

que

permanece

suspendida

durante

un

tiempo

considerable”.

Desde 1921 hasta el presente, se comienzan a controlar las propiedades del lodo

de perforación., introduciéndose el uso de materiales densificantes como Sulfato

de Bario, Oxido de Hierro, Oxido de Plomo, Materiales viscosificantes y de

suspensión como la Bentonita. Es para 1931 cuando se introduce el uso del embudo

Marsh, del Viscosimetro Stormer y técnicas de preparación y mantenimiento del

lodo, para mediciones reológicas y no es hasta 1937 cuando se introduce el uso del

filtro-prensa para determinar propiedades de filtración.

En la actualidad, el estudio de los fluidos de perforación se ha intensificado,

desde el desarrollo de equipos sofisticados, con alta sensibilidad para determinar

propiedades del lodo y formulación de nuevos sistemas acorde con las nuevas

técnicas de perforación, con la única finalidad de poder realizar la búsqueda de los

Hidrocarburos de una mejor forma, en menor tiempo y al menor costo posible.

2

Funciones principales de los fluidos de Perforación:

• Transportar los recortes (ripios) de perforación y los derrumbes de

las paredes del pozo hasta la superficie.

La mecha a través de su paso por las diferentes

formaciones existentes en el

subsuelo, va produciendo gran cantidad de recortes en volumen equivalente al

diámetro de la misma. Además, de estos ripios el hoyo perforado sufre derrumbes

de sus paredes, bien sea por inestabilidad de la formación (Lutitas), o producido por

efecto del contacto de la tubería de perforación y ensamblaje de fondo con las

paredes del pozo.

Estos recortes y derrumbes poseen una gravedad específica que los hace más

pesados que el fluido de perforación y por lo tanto están sometidos a la fuerza de

gravedad y tienden a caer hacia el fondo del pozo. Para poder vencer esta fuerza de

caída, se requiere que el fluido de perforación posea una velocidad suficiente para

vencer la velocidad de caída de los ripios y derrumbes. Si el pozo no es limpiado en

forma apropiada, este material se acumulara en el espacio anular ocasionando

problemas de aumento de la torsión, del arrastre y de la presión hidrostática.

Además, puede originar pega de tubería, reducción de la tasa de penetración y

posibles pérdidas de circulación inducidas.

• Transmisión de energía o potencia hidráulica sobre la formación a

través de la mecha

Durante el proceso de circulación el lodo va a través del interior de la tubería de

perforación hasta la mecha donde es expulsado por los Jets o boquillas a gran

3

velocidad, produciendo una fuerza hidráulica debajo de la mecha la cual es la

encargada de remover constantemente los recortes hechos por la misma y poder

enviarlos a la superficie. La no remoción de estos recortes o ripios puede ocasionar

serios problemas como la reducción de la vida útil de la mecha, bajas tasas de

penetración, etc. Para lograr una eficiente remoción de estos recortes, es necesaria

una buena planificación a través del cálculo del tamaño de las boquillas a usar, las

propiedades físicas del lodo de perforación, con la finalidad de obtener la velocidad

optima de salida.

Esta fuerza hidráulica del lodo es de vital importancia en el caso de que se estén

utilizando en el pozo Motores de Fondo, en el caso de perforación direccional u

horizontal, ya que la misma es la que va a ser girar la mecha directamente.

• Suspensión de recortes,

detener la circulación.

derrumbes y material densificante al

Al momento de detener la circulación del lodo, la fuerza con la cual se están elevando

las partículas en el espacio anular se hace cero. Por efecto de la gravedad y el peso

de estas partículas, las mismas tenderán a caer hacia el fondo del pozo. Para evitar

esto el fluido de perforación debe tener la capacidad de formar una estructura de

gel al estar en reposo e igualmente al iniciar el movimiento por reinicio de la

circulación, el fluido debe recuperar su fluidez en forma rápida. Esta propiedad

evita la ocurrencia de problemas operacionales como pega de tubería, perdidas de

circulación inducidas, arrastre y además es factor determinante en la perforación de

pozos altamente inclinados y horizontales, donde la deposición de ripios juega papel

importante para el éxito de la misma. Es de gran importancia también la suspensión

de material densificante ( Barita, Hematita, etc ) , para poder mantener una presión

hidrostática constante a través de toda la columna.

4

• Enfriamiento de la mecha y sarta de perforación

La mecha en su contacto con la formación genera calor por efecto de la fricción.

Este calor debe ser absorbido por el fluido de perforación y ser llevado hasta la

superficie a través del espacio anular. Además, es sabido que tanto la mecha, la

sarta de perforación y el revestimiento, están sometidos constantemente a rotación

y contacto. Algunas partículas contenidas en el lodo por su disposición sobre las

paredes del pozo disminuyen la fricción y la abrasión. En algunos casos se añaden

materiales especiales para mejorar sus propiedades lubricantes ( Gasoil, petróleo ),

los cuales prolongarán la vida de la mecha, de la tubería de perforación por

reducción de la torsión y arrastre, menor presión de bombeo y menor desgaste a la

tubería de revestimiento.

• Suspensión de las tuberías de perforación y revestimiento

El equipo de perforación está constantemente sometido a grandes esfuerzos por

efecto principalmente del peso de la tubería de perforación y del revestimiento. En

la mayoría de los casos, este proceso puede exceder las 300 Toneladas.

El peso de estas tuberías esta parcialmente sostenido por el empuje ascendente del

fluido de perforación ( Principio de Arquímedes ). Esta presión ascendente depende

de la presión ejercida por el fluido sobre la sección transversal. El peso de la sarta

de perforación y de la tubería de revestimiento en el fluido, es igual al peso de la

misma en el aire multiplicado por un factor de flotación. Existe una relación inversa

que se cumple: a mayor densidad del lodo, disminuye el peso de la tubería. La

ecuación que rige el factor de flotación es la siguiente:

Ff = 1 - ( 0.015 x Densidad del fluido )

( Lpg )

5

• Controlar las presiones de formación

El agua y los Hidrocarburos contenidos en el subsuelo están en la mayoría de los

casos bajo presión. Al momento de perforar un pozo se están perturbando las

condiciones naturales del yacimiento y por ende la de los fluidos entrampados en él,

los cuales por diferencia de presión tratarán de salir incontroladamente a superficie.

El fluido de perforación debe proporcionar la presión necesaria para contrarrestar

este flujo de fluidos provenientes de la formación a través de la presión

hidrostática ejercida por el lodo sobre las paredes del pozo. Esta presión dependerá

de la densidad del lodo y de la altura de la columna de fluido. El no detectar a tiempo

estas presiones, puede originar Arremetidas, las cuales se pueden convertir en

Reventones causando grandes y graves problemas.

• Sostener las paredes del pozo

Al penetrar una formación se suprime parte del apoyo lateral que ofrecen las

paredes del pozo. El fluido de perforación debe servir de sostén de las mismas hasta

que se introduzca la sarta de revestimiento en el hoyo, de lo contrario, la formación

caerá en el interior del pozo (derrumbes).

Dependerá entonces del tipo de

formación a atravesar para poder saber cuales condiciones del lodo deben ser

tratadas con la única finalidad de proporcionar un buen sostén por parte del fluido.

En formaciones muy firmes se necesita poco sostén; si la formación es

moderadamente firme, la densidad del lodo puede brindar un apoyo suficiente. En

formaciones no consolidadas y débiles, el fluido puede ser suficientemente denso

pero además debe tener la capacidad de formar una capa delgada pero consistente

de partículas llamada Revoque sobre las paredes del hoyo.

6

• Medio adecuado para el perfilaje por cables

El fluido de perforación debe poseer buenas condiciones de conductividad de

electricidad y que sus propiedades eléctricas sean diferentes a la de los fluidos de la

formación, para poder realizar el perfilaje o Registros Eléctricos al pozo. Es

importante entonces que durante el proceso de perforación exista la menor cantidad

de fase liquida del lodo invadiendo la formación, para así evitar en lo posible el daño

a la formación y el resultado no confiable del perfilaje. Igualmente, el lodo no debe

erosionar las paredes del pozo ya que los resultados también se van a ver

influenciados por este motivo.

En la actualidad, se utilizan una serie de equipos de medición instantánea, tanto de

los parámetros de perforación en si como de perfilajes durante la perforación

(MWD, LWD ), cuyos resultados proporcionan al Ingeniero, las herramientas

necesarias para optimar el proceso de perforación y que sin unas buenas condiciones

del lodo, será imposible su aplicación.

7

Estas funciones primordiales de los fluidos de perforación

se pueden realizar si se trata de minimizar los siguientes

efectos colaterales o secundarios:

• Daño a las formaciones potencialmente productivas.

Los fluidos de perforación en su gran mayoría alteran las características originales

de la formación más cercana a la cara del pozo. Algunas de estas formaciones son

más sensibles que otras e igualmente algunos fluidos causan mas daño que otros.

El daño a las formaciones productivas puede ser el resultado del taponamiento físico

por sólidos inertes o reacciones químicas entre los componentes del fluido y los de la

formación. El pozo puede hacerse inestable por efecto de reacciones químicas

(Lutitas Hidrófilas) o por efecto de erosión física, para lo cual habrá de utilizarse

fluidos especialmente tratados y específicamente diseñados para estos casos.

• Corrosión de la sarta de perforación y tubería de revestimiento.

Por su composición química, los fluidos de perforación pueden crear un ambiente

corrosivo para los tubulares de acero empleados en la perforación de un pozo. Sin

embargo, este efecto puede ser reducido a un mínimo por medio de tratamientos

químicos adecuados del fluido a emplear, como es el caso de fluidos que usan

petróleo o gasoil los cuales lo hacen no corrosivo.

• Reducción de la tasa de penetración.

La diferencia entre la presión hidrostática del fluido y la presión de formación

afecta la velocidad de penetración de la mecha. Si la densidad del fluido es mucho

mayor que el gradiente de presión de la formación, se obtendrán menores

8

velocidades de penetración. Una cantidad excesiva de sólidos y altas viscosidades

también son factores que disminuyen la velocidad de penetración.

• Presiones de succión, pistón y de circulación

Los problemas con estas presiones pueden ser causados al no controlar óptimamente

ciertas propiedades del lodo como viscosidad, resistencia de gel o exceso de sólidos.

Si se tiene un revoque demasiado grueso, el diámetro del pozo se reduce, lo que

determina un deficiente control de la perdida de fluidos.

Presiones de succión excesivas aumentan el riesgo de una surgencia y las

posibilidades de una arremetida. Una presión de circulación alta puede causar

problemas de pérdida de circulación. Una alta concentración de sólidos reduce la

energía hidráulica disponible a nivel de la mecha, aumenta el desgaste de la bomba y

en algunos casos puede hacerse inbombeable.

• Pérdidas de circulación.

El costo total de un pozo se ve afectado por la existencia de pérdidas de circulación

del fluido de perforación, aumentando el costo del mismo y originando una situación

de arremetida. La pérdida de circulación se produce cada vez que la presión ejercida

por el fluido contra la formación excede la resistencia de la formación. Fluidos con

alta densidad pueden dar como resultado presiones excesivas, igualmente alta

viscosidad y gran resistencia de gel pueden crear presiones demasiado elevadas en el

interior del pozo durante la circulación, al iniciarla o mientras se esta efectuando un

viaje en el pozo

• Erosión de las paredes del pozo.

9

La erosión de las paredes del pozo dificulta la evaluación del mismo a través del

perfilaje por cables. La erosión puede ser física o química, la física puede reducirse

a un mínimo al controlar la velocidad anular (moderadamente baja). La erosión

química depende de las reacciones químicas entre los componentes del fluido y los de

la formación, por lo que deben diseñarse sistemas de lodo acordes con el tipo de

formación a perforar.

• Retención de sólidos indeseables por el fluido en los tanques.

El desarrollo de una estructura de gel suficiente como para suspender los sólidos

generados durante la perforación debe ser característica primordial de los fluidos

de perforación. Al llegar estos sólidos indeseables a superficie, deben ser separados

del fluido bien sea una parte de ellos por decantación o sedimentación en tanques

especiales y los otros sólidos mediante la utilización de equipos especiales de control

de sólidos.

Los sólidos abrasivos contenidos en los fluidos de perforación pueden causar

desgastes excesivos en partes de las bombas de lodo y de otros equipos con los

cuales entra en contacto. La arena por ejemplo es el más abrasivo de los sólidos que

se incorpora al lodo durante la perforación; la misma debe ser detectada por

procedimientos de laboratorio, hacerse sedimentar o bien removerse por medios

mecánicos.

• Contaminación con lechadas de cemento.

10

La cementación de pozos es otra de las etapas durante el proceso de perforación.

Algunos fluidos óptimos para perforar son incompatibles con las lechadas de

cemento utilizadas para cementar el revestimiento. Estos fluidos deben separarse

del cemento mediante el uso de espaciadores.

• Resistencia

externas.

a

posibles

contaminaciones

derivadas

de

fuentes

El fluido de perforación debe ser capaz de resistir contaminaciones provenientes de

las formaciones penetradas, de los líquidos y gases contenidos en las mismas y de

cualquier material añadido al sistema durante las operaciones de perforación. Los

sólidos de perforación constituyen el principal contaminante; otros contaminantes

pueden ser los cationes de agua de formación (Sodio, Calcio, Magnesio, etc.),

materiales añadidos como cemento, gases como el CO2 y H2S atrapados en la

formación. Para determinar el grado de contaminación basta un análisis al filtrado

del lodo y dependiendo del mismo, si es muy seria la contaminación, debe convertirse

el sistema en otro o llevar a cabo el desplazamiento del lodo contaminado por un

fluido más tolerante.

• Mantenerse estable a presiones y temperaturas.

En pozos profundos especialmente, los valores de presión y temperatura suelen ser

bastante elevados > 350 °F y 15000 Lpc. La mayoría de las sustancias químicas

empleadas en los fluidos de perforación son susceptibles de degradarse

térmicamente ocasionando graves problemas como floculación, solidificación, etc. ,

que proporcionan dificultad para sacar la tubería de perforación, pérdidas de

circulación, etc.

11

Reología de los Fluidos:

Ciencia que estudia la capacidad y comportamiento del flujo de fluidos.

Se entiende por fluido cualquier sustancia que se deforma constantemente cuando es

sometida a esfuerzos de corte (cizallamiento) por muy pequeño que este sea.

Pueden ser:

• Newtonianos

• No Newtonianos

Debemos definir también lo que es flujo: “ Movimiento de un fluido ” y puede ser:

Tapón, Laminar o Turbulento.

El Esfuerzo de Corte (Ec) es el esfuerzo tangencial que tiende a

deformar el

elemento fluyente y esta expresado en Dinas / cm 2. A nivel de campo, puede

considerarse el esfuerzo de corte como la presión ejercida durante la circulación del

lodo o presión de bomba. Cuando el lodo pasa a través de las boquillas o jets de la

mecha, sufre el mayor adelgazamiento por corte y por lo tanto tendrá baja viscosidad,

lo cual es positivo ya que la velocidad de penetración mejora.

La Tasa de Corte (Tc) es la velocidad a la cual se desenvuelve el Esfuerzo de Corte en

el fluido en comportamiento dinámico de desplazamiento. Su variación es puntual a

través de todo el sistema de circulación. La Tasa de Corte es mayor en la mecha y

menor en los tanques de lodo; esta expresada en segundo-1 y no es mas que la relación

entre la velocidad relativa expresada en pies /seg y la distancia relativa en pies. En el

campo, la Tasa de Corte esta relacionada con la velocidad del fluido en el espacio anular

(Va), por lo tanto, es función del caudal o tasa de bombeo y de la capacidad anular.

La relación entre Esfuerzo de Corte y Tasa de Corte se define como la Viscosidad de

un fluido.

12

Tipos de Fluidos:

Newtonianos:

Fluido básico donde el esfuerzo de cizallamiento o corte es directamente proporcional

a la tasa de corte. Inician su movimiento al agregar presión al sistema (P > 0). Entre

ellos se pueden encontrar el agua, aceite, gasolina, glicerina, etc.

Características:

* No tiene capacidad de suspensión.

* La viscosidad es independiente del esfuerzo de corte y disminuye con temperatura

* Fluido incompresible

* La relación punto cedente / viscosidad plástica es igual a cero

* Perfil de velocidades constante, se asemeja a una Parábola

* El índice de comportamiento de flujo (n) igual a uno

Esfuerzo de Corte

* Libre de sólidos.

Tasa de Corte

No- Newtonianos:

Su viscosidad depende las condiciones del flujo (movimiento de un fluido). El fluido

puede ser: Tapón, Laminar o Turbulento. Los fluidos No Newtonianos se clasifican de la

siguiente manera, en función de su comportamiento con el tiempo:

. Comportamiento independiente del tiempo:

.- Plástico, Pseudoplástico, Dilatante

13

Comportamiento en función del tiempo:

.- Tixotrópico y Reopéctico

Fluidos Plásticos:

Envuelve a la mayoría de los fluidos de perforación. Requieren de una velocidad mínima

de cizallamiento igual al punto cedente para iniciar el movimiento. Su comportamiento

reológico es expresado por la ecuación de Bingham:

Ec = PC + (C x VP) + Tc

Donde: Ec: Esfuerzo de Corte

PC: Punto Cedente

C : Constante del Viscosimetro

VP : Viscosidad Plástica

Tc : Tasa de corte

Ec

Tc

Fluidos Pseudoplásticos:

Requieren de una presión mayor que cero para comenzar el movimiento. La viscosidad

aparente disminuye al aumentar la tasa de corte hasta un punto donde la velocidad se

hace constante. Se caracteriza porque el punto cedente es igual a cero.

Su comportamiento reológico esta descrito por la ley de Potencia (Power Law), los

valores de n: índice de comportamiento laminar o sea capacidad de un fluido para

reducir la viscosidad por corte y k: factor de consistencia del flujo laminar,

dependiente de la cantidad de sólidos, forman parte de la siguiente ecuación:

Ec = k (Tc ) n

n < 1.0

14

Esfuerzo de Corte

Tasa de Corte

Al aumentar la tasa de corte, disminuye la viscosidad aparente o sea disminuye la

lectura de 600 r.p.m. y aumenta el punto cedente. Como ejemplo de este tipo de fluidos

se tienen: polímeros, resinas, pinturas y lodos de perforación.

Fluidos Dilatantes:

Constituidos por una alta concentración de sólidos dispersos, la viscosidad aparente

aumenta al aumentar la tasa de corte. El punto cedente es igual a cero. La ecuación que

lo describe es la siguiente:

n >1.0

Esfuerzo de Corte

Ec = k (Tc) n

Tasa de Corte

Fluidos Tixotrópicos:

15

La Tixotropía es la capacidad que tienen los fluidos de desarrollar con el tiempo una

resistencia de gel., El lodo adquiere una consistencia gelatinosa si se deja en reposo,

pero al agitarse nuevamente regresa a su estado original.

En este tipo de fluidos, el esfuerzo de corte no sigue una relación proporcional con

respecto al aumento o disminución de la tasa de corte. Como ejemplo de este tipo de

fluido se tienen los lodos de perforación base agua, base aceite, tintas, pinturas.

Fluidos Reopécticos:

Son aquellos que desarrollan una estructura en función del tiempo a cierta tasa de

corte. El Yeso en agua tarda 40 minutos en fraguar si se le deja en reposo, pero si se

agita constantemente, tarda solamente 20 minutos

Etapas de flujo:

16

No flujo: La presión de la bomba es insuficiente para mover el fluido, presión menor

que el punto cedente. La máxima fuerza aplicada es igual al punto cedente.

Flujo tapón: La presión de la bomba es suficiente para mover el fluido. La presión

aplicada supera el punto cedente verdadero, pero es menor que el punto cedente falso o

de Bingham. El fluido en flujo tapón tiene gran capacidad de limpieza y es

característico de los lodos no dispersos.

Flujo Laminar:

Incompleto: La presión de la bomba es suficiente para vencer la fuerza de fricción

entre el fluido con la pared del pozo y la tubería de perforación:

Completo: A medida que se incrementa la presión, aumenta la velocidad en el centro

del espacio anular. El perfil de velocidades se asemeja a una parábola. Entre más agudo

es el perfil, mayor será la zona de baja velocidad y por consiguiente menor será la

limpieza del hoyo.

17

Flujo Turbulento: Posee un perfil de velocidades parecido al del flujo tapón, con la

diferencia de que el movimiento de las partículas es en forma desordenada. En el

campo, el flujo turbulento se logra al aumentar la presión y las emboladas de la bomba

de lodo, consiguiendo aumentar de esta forma la velocidad anular.

¿Cómo determinar el tipo de flujo?

Para fluidos Newtonianos, el tipo de flujo se determina a través del Numero de

Reynolds, el cual es adimensional. En los fluidos no Newtonianos por carecer de

velocidad absoluta, no se puede saber el tipo de flujo aplicando él numero de Reynolds,

en consecuencia, para su determinación bastara con comparar la velocidad anular con la

velocidad critica.

Para fluidos Newtonianos:

Re = 982 (Dh-Dp) x Va x W / Viscosidad

(Dh-Dp) = Diámetro anular (pulg)

Va = Velocidad Anular (pies/seg)

W = Densidad del lodo ( Lpg)

El fluido puede estar en distintas etapas de flujo en diferentes puntos del hoyo o del

pozo, puede ser turbulento alrededor de los portamechas y laminar dentro de la

tubería de perforación.

18

Si:

Re > 2000

Re > 4000

Re < 4000 > 2000

Flujo Laminar

Flujo Turbulento

Transición Laminar a Turbulento

Para fluidos no Newtonianos:

Va < Vc

Va > Vc

Flujo Laminar

Flujo Turbulento

Va = 24.4 x gpm / Dh2 – Dp2

Vc = 1.078 VP + 1.078

Velocidad anular

(VP) 2 + 9.256 ( Dh - Dp ) 2 x PC xW / W (Dh-Dp)

Los rangos mas utilizados en perforación para velocidad anular dependerán de la

densidad del lodo usada y el tipo de pozos referido a su desviación

9.0 -10.0 Lpg

14.0 -17.0 Lpg

Pozo Vertical (0°-10°)

80-140

60-120

Pozo Inclinado (10°-30°)

130-170

110-130

Pozo Desviado (30°-60°)

> 250

> 180

> 17.0 Lpg

60

100

19

Modelos Reológicos:

Los modelos reológicos están basados en la relación esfuerzo de corte-tasa de corte, y

permiten describir el comportamiento reológico de los fluidos en el espacio anular.

Para un fluido Newtoniano es necesario conocer la tensión de corte a una sola velocidad

de corte, luego se grafica en papel de coordenadas rectangulares y se traza una recta

por ese punto y por el origen.

Para fluidos no Newtonianos es necesario utilizar un viscosímetro de velocidad variable,

ya que no existe una ecuación matemática que describa la reología de los fluidos en el

espacio anular. Se han propuesto varias ecuaciones que se aproximan a la verdadera

relación Ec-Tc, estas ecuaciones reciben el nombre de modelos reológicos , los cuales

deben basarse en mediciones que puedan realizarse en el campo en forma rutinaria.

Además, debe ser suficientemente simple y de fácil aplicabilidad en el campo.

Es bueno e importante tener presente que el esfuerzo de corte equivale a la lectura del

dial y la velocidad de corte a la rpm del reómetro.

Modelo Plástico de Bingham:

Es el modelo reológico mas empleado en el campo por su simplicidad, ya que provee una

base excelente para el tratamiento de lodo. Se utiliza un Viscosímetro de dos

velocidades 600 y 300 rpm cuyos valores se grafican en papel de coordenadas

rectangulares, se unen estos dos puntos obteniéndose una recta cuyo punto de

intersección con el eje vertical corresponde al punto cedente y la pendiente de la recta

corresponde a la viscosidad plástica.

Ecuación de la recta: Lectura del dial = PC + VP/L300

VP = L600 - L300

PC = L300 – VP

Desventajas del modelo:

20

• Limitado a dos velocidades (300 y 600 rpm)

• En lodos dispersos se obtienen a bajas tasas de corte, valores de esfuerzo de corte

mayores a los que realmente deben ser.

• Este modelo no describe el comportamiento de los fluidos de perforación a bajas

velocidades de corte.

• Su representación gráfica es una recta, lo cual no es representativo del

comportamiento del lodo a través del anular.

Modelo de la Ley Exponencial ( Power Law )

Esta representado por la ecuación obtenida de la recta al graficar Ec vs Tc en papel

log-log

Ec = k (Tc) n

Donde n y k son los índices de comportamiento de flujo y de consistencia de flujo. El

Log Esfuerzo de Corte

valor de n es adimensional y k se expresa en Lbs/100 pies2 -rpmn

Log Tasa de Corte

21

En papel de coordenadas rectangulares, el reograma de Ec vs Tc para la ley

Esfuerzo de Corte

Exponencial no es una línea recta sino una curva.

Tasa de Corte

La incorporación de sólidos al sistema, hacen al fluido menos Newtoniano y el valor de n

es menor de 1.0. Cuanto más bajo es el valor de n, menos Newtoniano es el fluido y

mayor es la reducción de viscosidad por corte.

El valor de n depende del tipo de viscosificador y se controla con adelgazantes

químicos, k es el valor de consistencia de flujo laminar, se le considera similar a la

viscosidad plástica ya que un aumento de k indica generalmente un aumento del

contenido de sólidos.

En un lodo, los valores de n y k se determinan por medio de las lecturas del dial del

Viscosímetro Fann a 600 y 300 rpm. La ley exponencial ofrece la desventaja de no

tomar en consideración la tensión de cedencia, es decir, la resistencia interna que debe

ser vencida para que el lodo comience a fluir.

Factores que afectan la reología:

22

Presión: Ejerce poco efecto sobre la reología de los lodos base agua, pero afecta

significativamente a los lodos base aceite o petróleo.

Temperatura: La reología de un lodo depende de la temperatura. La viscosidad

decrece a medida que aumenta la temperatura hasta producir en algunos casos (lodos

de calcio), gelificación y aun cementación.

Tiempo: Igualmente, el tiempo es factor predominante en la reología de un fluido,

tanto es así que la lectura a 600 rpm en un Viscosímetro Fann, se toma siempre antes

de las lecturas de 300 rpm. Si se invierte el orden de las lecturas, pueden alterarse los

resultados. La resistencia de gel es otra manifestación de la dependencia del tiempo.

La estructura de gel solo se desarrolla después de un período de tiempo durante el cual

el lodo ha sido sometido a una velocidad de corte igual a cero.

23

Propiedades básicas de los fluidos de perforación:

Densidad:

Peso por unidad de volumen. Generalmente se le da el nombre de peso del lodo y esta

expresado en libras por galón, libras por pie cúbico. La densidad del lodo depende del

tipo de líquido utilizado y del material que se le adicione.

Durante la perforación de un pozo, el control de la densidad del lodo juega papel

importante. La prevención y control del influjo de fluidos desde la formación al pozo,

permite que el proceso de perforación sea llevado a cabo de una forma segura. El peso

o densidad del lodo debe ser suficiente para contener el o los fluidos de la formación,

pero su valor no debe ser demasiado alto como para fracturar la formación y originar

pérdidas de circulación.

Altas densidades provocarán altas presiones hidrostáticas, las cuales tienen gran

influencia en las tasas de penetración, que se verán reducidas a medida que la densidad

es mayor. La mecha encontrará mayor oposición a penetrar las formaciones por efecto

de presión en la cara posterior de la mecha de perforación.

A nivel de laboratorio y en el campo, la densidad del lodo de mide utilizando la Balanza

de lodos, Balanza Presurizada y el Densistómetro.

Viscosidad:

Resistencia interna que ofrece un fluido a fluir (deformarse). Para las mediciones de

viscosidad se emplea el embudo Marsh que mide la viscosidad del fluido en un tiempo

medido. Es el número de segundos requeridos para que un cuarto (946 ml) de lodo pase

a través de un tubo de 3/16 pulgadas, colocado a continuación de un embudo de 12

pulgadas de largo. El valor resultante es un indicador cualitativo de la viscosidad del

lodo.

Viscosidad Aparente: se obtiene de la lectura de 600 rpm dividida entre dos.

24

Viscosidad Plástica:

Resistencia del fluido a fluir, causada principalmente por la fricción mecánica entre las

partículas suspendidas y por la viscosidad de la fase fluida. Es afectada por la

concentración, tamaño y forma de las partículas sólidas suspendidas en el lodo.

La concentración de los sólidos juega papel de importancia en el control de la viscosidad

plástica. Un cambio en el tamaño (reducción) de las partículas sólidas, un cambio en la

forma de las mismas o una combinación de ambas, todo aumento en la superficie total

expuesta de los sólidos se reflejará en el incremento de los valores de la viscosidad

plástica. Existen tres formas de controlar la concentración de los sólidos perforados:

Dilución, sedimentación y control mecánico de los mismos.

La unidad utilizada para su medición es el centipoise y se obtiene utilizando un

Viscosimetro rotacional tomando la lectura de 600 rpm y restándole la de 300 rpm.

VP = L600 - L300

Punto Cedente (Yield Point):

Resistencia de un fluido a fluir, causada por las fuerzas de atracción entre las

partículas, producto de la interacción de las cargas eléctricas sobre la superficie de

las partículas dispersas en la fase fluida del lodo, la cantidad de sólidos y la

concentración iónica de las sales contenidas en la fase fluida del lodo

Valores altos de punto cedente pueden tener varias causas: presencia de contaminantes

como sal, cemento o Anhidrita, pueden provocar la floculación de la Arcilla. Un aumento

en la concentración de sólidos aumenta el número de cargas de superficie y disminuye

la distancia entre ellas. Para su tratamiento se pueden añadir sustancias químicas que

anulen el efecto de las cargas eléctricas sobre las Arcillas (fosfatos, taninos,

25

Lignosulfonatos). Todo aquello que produzca floculación en un lodo, determinara un

incremento en el punto cedente.

Al igual que la viscosidad plástica, se obtiene utilizando un viscosimetro rotacional y no

es mas que la lectura a 300 rpm menos el valor de viscosidad plástica.

PC = L300 - VP

Fuerza de gel:

El fluido de perforación debe poseer características Tixotrópicas que le permitan

desarrollar una estructura de gel rígida o semi- rígida durante períodos de reposo, con

la finalidad de poder cumplir con las funciones primordiales del lodo de perforación

como lo es la suspensión de sólidos indeseables cuando se esta realizando un viaje de

tubería.

La aparición de problemas en un fluido de perforación se observa con la ocurrencia de

geles progresivos o de geles instantaneos. Un amplio margen entre el gel inicial (10 seg)

y el gel final (10 min) se denomina gel progresivo e indica acumulación de sólidos.

Cuando ambos valores de gel son elevados se esta en presencia de floculación.

Altas resistencias de gel pueden causar graves problemas como:

. Retención de aire o gas en el lodo

. Presiones excesivas al romper circulación después de un viaje

. Reducción de velocidad de sedimentación de sólidos en superficie

. Efecto de suabeo o succión al sacar tubería

. Efecto de pistón o surgencia al meter tubería

. Imposibilidad de correr registros eléctricos

26

Para él calculo de esta fuerza de gel se hacen dos mediciones: después de 10 segundos (

gel inicial ) y a los diez minutos ( gel final ), utilizando un viscosímetro rotacional a baja

revolución.

Ph:

Es la medida de la concentración de iones Hidrogeno y se puede relacionar con la

alcalinidad de acuerdo con la siguiente ecuación:

H2O

H

+

+

OH

-

Existe un equilibrio químico de tal forma que dicha reacción de ionización y la reacción

inversa están en continuo funcionamiento. Para el agua pura en condiciones de

equilibrio, las concentraciones de los iones H +y OH- son iguales y tienen un valor de 10 -7

moles por litro.

El Ph del agua pura es 7.0. El producto de la concentración de iones Hidrogeno H+ y la

concentración de iones Oxidrilo OH-, es una constante llamada Kw.

Kw = H+ x OH

-

= 10

-4

La escala de Ph es negativa y logarítmica y su rango es 0 a 14. Cuando esta por debajo

de 7.0, la solución es ácida porque los iones H + son mayores que OH -. Virtualmente, en

todos los lodos se requiere un Ph superior a 7.0 ya que se reduce la corrosión.

Existen dos métodos principales par determinar el Ph de los lodos: El método

colorimétrico, el cual se basa en el efecto de los ácidos y los álcalis sobre el color de

ciertos indicadores químicos colocados sobre tiras de papel de Ph.

El método electrométrico, se basa en el voltaje desarrollado entre dos electrodos

especiales cuando se sumerge en el lodo de perforación.

27

Alcalinidad:

Concentración de iones Oxidrilo (OH -) en exceso en una solución acuosa. En una

solución neutra el número de iones Hidrógeno y Oxidrilo es el mismo. Se dice que una

solución es alcalina cuando él número de iones Oxidrilo excede el número de iones

Hidrogeno.

La Alcalinidad puede ser clasificada de acuerdo con la fuente de iones Oxidrilo, sobre

todo en tratamientos químicos, perforación de cemento, agregado de cal, ionización de

tratamientos de lodo con Silicatos, presencia de iones Carbonato con agua y reacción

de iones Bicarbonato con agua.

Tratamiento con Soda Cáustica (NaOH)

NaOH

Na+ + OH

-

Al perforar cemento o agregar Cal:

Ca(OH)2

Ca+ + OH

-

Ionización de tratamientos de lodos con Silicatos

Na2SiO3 + H2O

2Na + SiO2 + OH

-

Presencia de iones Carbonatos (CO3=)

CO3= + H2O

HCO3 + OH

-

HCO3 + H2O

H2CO3 + OH

-

Actualmente, se utilizan varios métodos para medir la alcalinidad de los lodos: Pf, Mf y

Pm, los cuales se miden determinando la cantidad de una solución ácida estándar que se

requiere para neutralizar la alcalinidad presente.

Pf y Mf:

28

Estos ensayos presuponen que la alcalinidad es debida a iones Carbonato, Bicarbonato y

Oxidrilo, y además da por supuesto que no hay agentes amortiguadores (Buffers)

presentes, La cantidad de ácido requerida para reducir el filtrado a un Ph de 8.3, es la

cantidad necesaria para neutralizar todo el hidróxido y para convertir los Carbonatos a

Bicarbonatos de la siguiente manera:

2Na2CO3 + H2SO4

2NaHCO3 + Na2 SO4

(Ph=8.3)

La adición de una cantidad mayor de ácido para titular del punto final Pf al punto final

Mf, convierte los Bicarbonatos a Dióxido de Carbono y agua. La cantidad de ácido

requerida depende de cuanto Bicarbonato exista a nivel de Ph

2NaHCO3 + H2SO4

Na2 SO4 + 2CO2 + 2H2O

(Ph=4.3)

Estas condiciones son validas si solo están presentes los iones Carbonatos,

Bicarbonatos y Oxidrilo .

Mf

0

Pf

4.3

7.0

CO3

HCO3

8.3

CO3

10.3

14

OH-

La interpretación simultánea del Pf y Mf, permite la determinación del origen y grado de la

alcalinidad del filtrado:

OHPf = 0

Pf = Mf

2Pf = Mf

2Pf < Mf

2Pf > Mf

0

Pf x 20

0

0

(2Pf-Mf) x 20

CO3-

HCO3-

0

0

Pf x 40

Pf x 40

(Mf- Pf) x 40

Mf x 20

0

0

(Mf-2Pf) x 20

0

Las partes por millón equivalente es una medida de la reactividad de cada ion.

Par tener una idea clara del ion contaminante, es preciso conocer los valores de Pf y

Mf. Una indicación de la presencia de Carbonatos y Bicarbonatos es un valor alto de la

alcalinidad total (Mf). Una separación notable entre valores de Pf y Mf confirma la

presencia de CO3 y HCO3

29

. Los Carbonatos predominan cuando el Pf es aproximadamente la mitad de Mf mientras

que los Bicarbonatos están presentes en un lodo que tenga un Ph menor de 10.3 y Mf

alto.

La experiencia demuestra que se puede correlacionar las fuentes u origen de la

alcalinidad en el lodo con las propiedades del mismo.

Si existe:

OHOH- y CO3

CO3= solamente

CO3= y HCO3

HCO3

Características del lodo

Estable. Buenas condiciones

Estable. Buenas condiciones

Inestable. Puede ser controlado

Inestable. Difícil de controlar

Malas condiciones, muy difícil de controlar

Lodos con problemas de Carbonatos y Bicarbonatos exhiben

altas viscosidades y

elevadas resistencias de gel y no responden a tratamientos normales. La pérdida de

filtrado puede aumentar.

El tratamiento químico preferido para la remoción de Carbonatos es precipitarlos como

Carbonato de Calcio insoluble.

Na2CO3 + Ca(OH)2

CaCO3 + 2NaOH

Los Bicarbonatos deben ser convertidos mediante adición de iones Hidroxido

NaHCO3 + Na(OH)

Na2CO3 + H2O

La conversión de Bicarbonato a Carbonatos comienza a un Ph de 8.3, la mayor parte de

esta conversión ocurre al llegar a un Ph = 10.3. El Bicarbonato restante es convertido a

Carbonato antes de llegar a un Ph de 11.4

Como los Bicarbonatos están presentes en un Ph menor de 10.3 y los Carbonatos a un Ph

mayor de 10.3, el tratamiento lo dictamina el Ph del lodo. Si Ph < 10.3 se puede usar Cal

o Cal con Yeso solamente y si es menor de 10.3 se usa Yeso y Soda Cáustica.

30

Filtración:

El fluido de perforación cuando se coloca sobre o se le hace circular a través de una

formación permeable, perderá parte de su fase liquida hacia el interior de esa

formación. Los sólidos del lodo se depositaran sobre las paredes del pozo formando una

capa llamada revoque.

En los lodos base agua, el filtrado es agua y en un fluido base aceite el filtrado es

aceite o gasoil. La filtración o pérdida de filtrado es el volumen de ese filtrado del

lodo; este proceso debe ser controlado durante la perforación para asegurar un

funcionamiento exitoso del lodo. Para esto es necesario controlar la cantidad o

velocidad de filtración, control del espesor y textura del revoque.

La formación de un revoque delgado y resistente sobre la superficie de las formaciones

e impedir una pérdida excesiva de filtrado forman parte de un control adecuado de la

filtración. Esto ayuda a minimizar los daños a la formación y mantiene un pozo estable

al disminuir riesgos de aprisionamiento de la tubería, mayor producción para

formaciones productivas, mejor interpretación de los registros eléctricos, estabilidad

del hoyo.

Debe existir una presión diferencial positiva entre el pozo y la formación para que

pueda ocurrir la filtración. Esta presión diferencial es la diferencia entre la presión

hidrostática del lodo y la presión de la formación

Una formación permeable tiene la capacidad de permitir que el fluido pase a través de

ella. El tamaño del espacio poroso influirá en el grado de conexión de los poros. Si el

fluido no puede penetrar a través de las rocas, se dice que la roca es impermeable y

por ende, no se puede formar revoque ni producirse perdida de filtrado, como es el

caso de las Lutitas. El grado de invasión por parte del filtrado influirá directamente en

el tamaño del revoque en las paredes de la formación, originando problemas

31

operacionales como aprisionamiento de herramientas por presión diferencial, problemas

de succión, suabeo, etc.

Si la formación permeable es productiva, los caminos potenciales para el paso de

hidrocarburos pueden ser bloqueados por una reacción adversa entre el filtrado y la

formación o por la entrada de sólidos del lodo en el interior de la formación. La

excesiva invasión por parte del filtrado puede cambiar las características de una

formación, lo cual hace difícil la evaluación de la formación con perfiles eléctricos.

En el pozo ocurren dos tipos de filtraciones: Dinámica y Estática. La dinámica tiene

lugar cuando el lodo esta circulando, el revoque se erosiona y por lo tanto es más

delgado que el revoque estático, pero sin embargo la perdida de filtrado es mayor.

La filtración estática tiene lugar cuando el lodo no esta en movimiento, el revoque se

hace más grueso con el tiempo dado que el revoque restringe el flujo de filtrado, la

tasa o velocidad de filtración con el tiempo. En el laboratorio, la filtración estática se

mide con ensayos a baja presión o a alta presión y alta temperatura (HT-HP -500 Lpc

de presión diferencial y temperatura >200° F)

Factores que afectan el filtrado:

Entre ellos se tienen: el tiempo, la temperatura, la presión y las características de los

sólidos del lodo.

Tiempo: La velocidad de filtración es directamente proporcional a la raíz cuadrada del

tiempo. Esta relación es solo una aproximación basada en la hipótesis de que la

permeabilidad del revoque es constante. La perdida de filtrado debe ser informada en

cm3/30 min.

32

Temperatura: A mayor temperatura, la velocidad de filtración es mayor, ya que

generalmente la viscosidad del petróleo o del agua en la fase continua del lodo se

reduce y también porque la alta temperatura produce cambios en el lodo.

Presión: El efecto de la presión sobre la velocidad de filtración depende de las

características del revoque. Si es muy compresible, un aumento de presión reduce su

permeabilidad y disminuye la perdida de filtrado. Si es incompresible, la velocidad de

filtración varia con la raíz cuadrada de la presión. En este caso, la permeabilidad del

revoque no es afectada con la presión. La compresibilidad del revoque depende del tipo,

tamaño, forma y distribución de los sólidos en dicho revoque.

El control de la permeabilidad del revoque depende del control de la velocidad de

filtración. Esta relación es directamente proporcional; partículas pequeñas forman

revoque de baja permeabilidad ya que están mas compactas.

La distribución de los sólidos en el revoque esta directamente relacionada con el grado

de dispersión del lodo. Una dispersión apropiada de las partículas coloidales, origina una

textura uniforme del revoque o superposición de partículas. En fluidos floculados, las

velocidades de filtración son altas, ya que el filtrado pasa fácilmente entre los flóculos.

33

Composición de los Fluidos de Perforación:

La fase liquida de un lodo es generalmente agua, petróleo o una mezcla de ambos, como

es el caso de una emulsión donde un liquido esta suspendido dentro de otro en forma de

glóbulos pequeños. El líquido suspendido es la fase interna de la emulsión y él liquido

dentro de la cual esta suspendida esta fase interna recibe el nombre de fase continua o

externa.

Los lodos base agua son los mas empleados en la perforación de pozos; pueden ser

nativos (no tratados), ligeramente tratados hasta intensamente tratados. Estos

últimos llamados también inhibitorios, reducen o inhiben la interacción del lodo con

algunas formaciones perforadas debido a la preferencia de cationes.

Componentes:

•

El agua, el petróleo, gasoil, necesarios para la preparación del volumen de lodo

requerido son añadidos desde superficie.

•

Las formaciones perforadas, líquidos o gases contenidos en ellas, sales ionizadas

procedentes de formaciones salinas, son fuente importante en el lodo.

•

Los aditivos empleados para modificar las características de los lodos. Agentes

densificantes como la Barita, Carbonato de Calcio y Sales solubles, Arcillas

viscosificantes, polímeros y agentes emulsificantes, hacen que los lodos se espesen

aumentando así su capacidad de transporte y suspensión de los recortes y materiales

sólidos densificantes.

Se pueden utilizar dispersantes para hacer mas fluidos los lodos; se emplean Arcillas,

polímeros, almidones, dispersantes y material asfáltico para reducir la filtración y el

daño a la formación, pegas diferenciales e interpretación de perfiles de pozos. Otros

aditivos de lodo incluyen lubricantes, inhibidores de corrosión, floculantes, etc. La Soda

Cáustica se añade para incrementar el Ph; existe otro tipo de aditivos como los

34

preservativos, bactericidas, emulsionantes y los ampliadores de temperatura cuya

función principal es mejorar el rendimiento de otros aditivos.

Se pueden distinguir dos fases en un lodo de perforación. El lodo es típicamente una

suspensión de sólidos en un líquido, al cual se le conoce como fase continua. La

suspensión de partículas sólidas o los glóbulos líquidos en el suspendidos, constituyen la

fase dispersa.

La viscosidad de un lodo esta reflejada en su fase dispersa. Si aumenta la

concentración en la fase continua, tiende a existir un adelgazamiento del lodo. El

filtrado proviene en gran parte de la fase continua, mientras que el revoque se forma a

partir de la fase dispersa. La fase continua de un lodo siempre es liquida, en cambio en

la fase dispersa se pueden hallar sólidos, líquidos o gases.

Fase Continua:

En lodos base agua la fase continua es el agua. Las sales disueltas en ella también

forman parte de la fase continua; los cationes Na

+

y Ca

++

y el anión OH

-

son de

particular importancia en el comportamiento de lodos base agua. Concentraciones altas

de estos cationes provocan inhibición de la hidratación de las arcillas. La concentración

de iones oxhidrilo se refleja en los valores de alcalinidad y en el Ph. Estos iones

mejoran la dispersión de las Arcillas e inhiben la corrosión.

Fase Dispersa:

Los glóbulos de petróleo emulsionado dan viscosidad al lodo y reducen su densidad. Al

añadir petróleo deliberadamente a un lodo base agua para reducir la fricción mecánica,

reducción de la perdida de fluido a través de las paredes del pozo, liberación de

tubería atascada por presión diferencial.

35

El aire o el gas pueden penetrar un lodo de perforación, provocando un aumento de su

viscosidad y disminución de su densidad. Este aire o gas puede provenir de formaciones

perforadas o de operaciones de superficie.

La Bentonita se hidrata en lodos de agua dulce hasta alcanzar un volumen aproximado

de 10 veces el que tenia en estado seca. Esto se debe a la atracción de moléculas de

liquido provenientes de la fase continua; esta agua entra a formar parte de la fase

dispersa, lo que explica la eficiencia de la Bentonita como emulsionante.

Además de las fases continua y dispersa, los fluidos de perforación están constituidos

por una fracción coloidal formada por sólidos hidratables con muchas cargas eléctricas

en superficies expuestas. Un ejemplo de ellos es la Arcilla, la cual debido a sus cargas

eléctricas permite reaccionar al tratamiento químico que se adicione al lodo para el

control de sus propiedades. En lodos base agua, esta agua retenida por las Arcillas pasa

a ser parte de la fase dispersa y de ella dependerá la efectividad de las arcillas como

viscosificante.

Las partículas coloidales se caracterizan por tener un tamaño menor de 2 micrones. Los

otros sólidos en el lodo constituyen la fracción inerte; la Barita, arena y otros sólidos

son ejemplo de esta fracción. Todos los sólidos, reactivos o inertes, presentes en un

lodo de perforación pertenecen a la fase dispersa. El comportamiento del lodo

dependerá de la cantidad de sólidos presentes en el sistema; la velocidad de

penetración es mayor mientras menor cantidad de sólidos exista. Sin embargo, existen

en un lodo de perforación sólidos deseables, los cuales contribuyen positivamente sobre

las propiedades del lodo, y de allí la justificación para su permanencia en el sistema. Un

ejemplo de ellos es la Barita y la Bentonita, densificante y viscosificante por

excelencia en un sistema de lodos base agua.

36

Las Arcillas y su Comportamiento:

Las Arcillas son materiales de la tierra que desarrollan plasticidad cuando se mojan; las

que absorben agua fácilmente se les llama hidrofílicas y las que no absorben agua

(cálcicas), se les denomina hidrofóbicas. En un lodo de perforación, la Arcilla (Bentonita

o gel) debe dispersarse completamente, pero no se quiere que las Arcillas perforadas

se dispersen para poderlas separar en la superficie.

Las Arcillas usadas en agua dulce son compuestos de Silicato de Aluminio hidratado,

de tamaño variable, formadas por capas u hojas alternadas de Sílica y Alumina. Cuando

están suspendidas en agua, las Arcillas exhiben varios grados de hinchamiento

dependiendo de su origen y la química y naturaleza coloidal de cualquier otra sustancia

presente.

La estructura típica de una arcilla es tipo Mica; sus laminas están compuestas por

plaquetas de cristal diminutas, apiladas cara con cara. Una placa simple es llamada capa

unitaria y consiste en una placa Octaedral constituida por átomos, bien de Aluminio (Al+

) o bien de Magnesio (Mg++), combinación octaedral con átomos de Oxigeno

++

OH

OH

Al

OH

+++

Mg

++

++++

OH

OH

OH

Si

O

OH

OH

OH

OH

++++

Si

OH

Mg

++

OH

++++

Si

O

OH

Diagramas esquematicos de las particulas de Arcilla ( Mont - Sodica )

37

Una o dos placas de Sílica Tetraedral, en donde cada átomo de Sílica (Si++++), esta

combinado con cuatro átomos de Oxigeno. La base del Tetraedro forma un reticulado

hexagonal de átomos de Oxigeno, de extensión de áreas determinadas

PLACA OCTAEDRAL

OH

OH

OH

OH

OH

OH

OH

OH

OH

OH

OH

OH

OH

OH

OH

OH

ATOMO MAGNESIO

OH

OXHIDRILOS

OH

OH

OH

OXIGENO

OH

HIDROXIL

SILICA, OCASIONALMENTE ALUMINIO

Enlace entre una placa Octaedral y dos placas Tetraedral a través de intercambio de átomos de Oxigeno

Estas placas son enlazadas y se mantienen juntas compartiendo átomos de Oxigeno

comunes.

38

El grado de sustitución, los átomos envueltos y las especies de cationes

intercambiables, son de gran importancia en la tecnología de fluidos de perforación,

debido a la influencia que ellos ejercen sobre las propiedades, tales como:

hinchamiento, dispersión y características reológicas y de filtración. Existen Arcillas

en cuyo reticulado o estructura cristalina, la capa tetraedral de una capa es adyacente

a la capa tetraedral de la siguiente, de tal forma que átomos de Oxigeno están

opuestos a átomos de Oxigeno. Como consecuencia de esto, la adherencia entre las

capas es débil y el clivaje es fácil. El agua puede penetrar entre las capas causando

aumento en el espaciamiento. Este tipo de Arcilla tiene una estructura expansiva que

aumenta grandemente su actividad coloidal. Todas las caras y no solamente las

superficies exteriores, están expuestas a hidratación y a intercambio de cationes.

CAPA TETRAEDRAL

CAPA OCTAEDRAL

CAPA TETRAEDRAL

ESPACIO

VARIABLE

CAPA UNITARIA

INTERCAMBIO DE

CATIONES Y

AGUA CRISTALINA

{

PUNTA DEL

CRISTAL

{

a

b

SUPERFICIE

BASAL

REPRESENTACION DIAGRAMATICA DE UN CRISTAL DE ARCILLA DE TRES CAPAS

La Montmorillonita es la más conocida de este grupo de Arcillas. Es constituyente

principal de las Bentonitas y se encuentra en formaciones arcillosas jóvenes que causan

hinchamiento cuando se perforan. Esta Arcilla se hincha grandemente debido a su

estructura expansiva.

39

Se han reconocido dos mecanismos de expansión: el cristalino y el osmótico. El

cristalino resulta de la absorción de capas de agua molecular sobre las superficies

basales del cristal, sobre ambas y sobre la superficie intercapas. La primera capa de

agua se mantiene sobre la superficie por enlaces de Hidrogeno al reticulado hexagonal

de los átomos de Oxigeno.

El hinchamiento osmótico ocurre debido a que la concentración de cationes entre las

capas es mayor que la parte de la solución. El agua es extraída de las capas,

aumentando el espacio y el desarrollo de las capas doble difusas

Floculación:

Las partículas coloidales se mantienen indefinidamente en suspensión debido a su

tamaño extremadamente pequeño. Cuando están suspendidas en agua pura, no pueden

aglomerarse debido a la interferencia entre las capas dobles altamente difusas; al

añadir un electrolito, estas capas son comprimidas y mientras más cantidad de

electrolitos se añade, mayor será el acercamiento entre estas partículas debido al

predominio de las fuerzas atractivas, produciendo un aglomeramiento de las mismas.

Las partículas se unen cara-arista y/o arista-arista. En este estado se incrementa la

asociación cara-borde entre las partículas, produciéndose una alta viscosidad y un

descontrol en la pérdida de filtrado (alta).

( CARA CON PUNTA )

( PUNTA CON PUNTA )

40

Agregación:

Antes de ser hidratada, la Arcilla consta de un gran número de capas agrupadas. Al

entrar en contacto con el agua, las capas se hidratan hasta que las fuerzas que las

mantienen juntas se debilitan. Las partículas están agrupadas cara a cara y pueden ser

separadas por agitación mecánica, por hidratación y por dispersión

Dispersión:

Cuando la fuerza de atracción entre las partículas se debilita por entrada de agua,

tendiendo a separarse individualmente. Las caras cargadas de forma negativa se atraen

con los bordes de las caras positivas. Es característica principal de este proceso el

aumento de viscosidad del lodo debido al aumento en él numero de partículas y al del

área de superficie.

Defloculación:

Separación de partículas de Arcilla por neutralización de las cargas eléctricas por los

Lignosulfonatos y Lignitos. Las partículas pueden separarse individualmente o en grupos

de dos o tres unidades.

41

Algo más sobre la Bentonita:

Es una Arcilla de granos finos con un porcentaje mínimo del 85 % de Montmorillonita.

Puede ser de alto o bajo rendimiento; la Bentonita Sódica es un ejemplo de la de alto

rendimiento y la Cálcica o sub-Bentonita es de bajo rendimiento.

La Bentonita Sódica tiene gran capacidad de hidratación y dispersión; En agua dulce se

hincha considerablemente hasta diez veces su volumen original, lo que no ocurre en

agua salada donde su rendimiento es menor, llegando a ocupar un volumen tres veces

mayor a su volumen original. Este tipo de Bentonita permite un mayor control del

filtrado y da mayor viscosidad que cualquier otro tipo de Arcilla.

La Bentonita Cálcica posee poca absorción del agua y por lo tanto no se puede hidratar

ni dispersarse; posee un rendimiento de 45 a 65 Bls/Ton en agua dulce.

La forma de mejorar el rendimiento de una Arcilla es mezclándola con un Polímero

Orgánico

( Poliacrolamida ), este se debe agregar durante el proceso de molienda en

cantidades desde 0.2 hasta un 2% en peso. Concentraciones mayores del Polímero

pueden producir procesos de adelgazamiento.

Entre las especificaciones API para la Bentonita (API 13A) están las siguientes:

• No mas del 4% de residuos al pasar por un tamiz de 200 Mesh.

• Filtrado de una misma mezcla menor de 15 ml

• Humedad menor del 10%

• La relación entre el punto cedente y la viscosidad plástica no debe exceder de 3

La gravedad específica de la Bentonita es de 2.35 y el Ph es de 8.0. Una mezcla de

agua/Bentonita en concentración de 20 Lbs/Bl da un peso de 8.6 Lpg y viscosidad de

embudo de 36 seg/qto gal.

42

Rendimiento de las Arcillas:

El rendimiento se define como él número de barriles de lodo de 15 centipoises de

viscosidad aparente que se puede preparar con una tonelada de Arcilla. Como es sabido,

la viscosidad aparente indica la máxima concentración de sólidos arcillosos que puede

aceptar una mezcla agua / Bentonita sin tratamiento químico, es decir sin utilizar

adelgazantes químicos.

Dependiendo de la concentración de sólidos arcillosos, el rendimiento variará

directamente proporcional a la misma. Si esta concentración es baja, el rendimiento

será bajo y del 25 al 50% de sólidos puede ser tolerado con un aumento

correspondiente de la densidad de 9.8 a 12.0 Lpg.

Los sólidos suspendidos tienen poco efecto sobre la viscosidad hasta un punto crítico

de aproximadamente 15 centipoises; en este punto crítico, el contenido de sólidos es

descriptivo del tipo de Arcilla en particular y es indicativo de su contenido de material

arcilloso. Por encima del punto crítico en la curva, se notará que el agregado de una

pequeña cantidad de sólidos arcillosos tiene un efecto relativamente grande sobre la

viscosidad.

Si se representa gráficamente la viscosidad con respecto al porcentaje de sólidos, se

obtendrá una curva de rendimiento que es característica de las Arcillas. Esta curva

indica la cantidad de sólidos que se pueden agregar al lodo manteniendo las condiciones

de bombeabilidad. Esto va a depender de la capacidad de esos sólidos para absorber

agua y del tamaño de las partículas. Si el material que se agrega es altamente coloidal,

como la Bentonita, el 6% de sólidos será el máximo que puede ser tolerado sin

tratamiento químico y la densidad de lodo será de alrededor de 10.4 gr/cc (8.6 Lpg), se

dice que esta Arcilla tiene alto rendimiento.

43

La naturaleza de la Arcilla seleccionada gobierna el rendimiento y comportamiento del

lodo. Si se usan aguas duras, mineralizadas, las Arcillas rinden menos y su

comportamiento es pobre. La naturaleza del agua es por consiguiente importante y

puede indicar la selección de la Arcilla adecuada y el tratamiento químico correcto. Si

el agua con la cual se va a preparar el lodo contiene mas del 5% de sal, la Bentonita

común pierde su propiedad galatinizante y entonces se debe utilizar una Bentonita

especial para agua salada, que contenga Atapulguita.

En la curva de rendimiento de Arcillas proporciona una clara comprensión de las

características que imparten las Arcillas, de allí la conveniencia de mantener un control

efectivo de sólidos que puede lograrse

a través de la dilución, el tamizado o

asentamiento

CURVA DE RENDIMIENTO PARA VARIAS ARCILLAS

PESO EN LIBRAS POR PIE CUBICO

63.7

67.5

8.5

9.0

71.2

75.0

78.7

82.5

86.2

90.0

PESO EN LIBRAS POR GALON

9.5

10.0

10.5

11.0

11.5

12.0

RE

ND

IMIE

NTO

MUN

ND

EB

AJO

ARC

ILLA

DE

DE

PER

FO

RAC

IO

CION

ARC

ILL

A

20

PERF

ORA

30

ARCIL

LA D

E

40

PER

FO R

ACIO

N CO

DE P

RIME

RA

50

BENTONITA

DE WAYOMIN

G

ViISCOSIDAD EN CENTIPOISES

60

10

0

0

5

10

15

20

25

30

35

40

45

50

PORCENTAJE DE SOLIDOS POR PESO

200 100 75

50

40

30

25

20

18

16

14

12

10

9

8

RENDIMIENTO (LODO DE 15 CENTIPOISES) EN BARRILES / TONELADA

2

4

6

8

10

12

14

16

18

20

25

30

PORCENTAJE DE SOLIDOS POR VOLUMEN

10

20

30

40

50

75

100

150

200

250

LIBRAS DE SOLIDOS POR BARRIL DE LODO

44

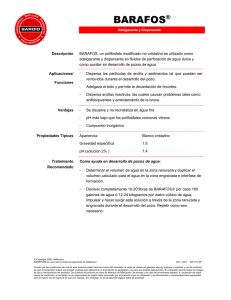

Aditivos utilizados en los lodos de perforación:

Los aditivos son compuestos de origen químico, orgánico o inorgánico que se utilizan en

los fluidos de perforación con la finalidad de lograr en algunos casos y de mejorar en

otros, algunas de sus propiedades afectadas por efecto de agentes externos a ellos.

De origen químico:

Densificantes:

Son materiales que al ser disueltos o suspendidos en el fluido de perforación,

incrementan la densidad del mismo permitiendo poder controlar las presiones de

formación, derrumbes en áreas geológicamente inestables. Cualquier sustancia que

posea una densidad más alta que el agua (8.33 Lpg) y que se pueda adicionar a un

sistema sin que afecte sus propiedades, puede ser utilizado como densificante. Los más

usados son:

Gravedad Especifica

Galena (SPb)

7.4 - 7.7

Hematita (Fe2O3)

4.9 - 5.3

Magnetita (Fe3O4)

5.0 - 5.2

Baritina (SO4Ba)

4.2 - 4.5

Siderita (CO3Fe)

3.7 - 3.9

Dolomita (CO3Ca CO3Mg)

2.8 - 2.9

Calcita (CO3Ca)

2.6 - 2.8

45

Viscosificantes:

La remoción de los recortes perforados por la mecha es una de las funciones mas

importantes del fluido de perforación. El uso de viscosificantes permite mejorar la

habilidad de remoción por parte del fluido y a la vez proporciona propiedades de

suspensión del material densificante durante las operaciones de viaje de tubería,

cuando el fluido esta en reposo.

Los materiales mas utilizados son Arcillas y Polímeros y entre ellos están:

Bentonita

Silicato de Aluminio y Sodio/Calcio

Atapulguita

Silicato de Aluminio y Magnesio

CMC

Derivado de Celulosa

Goma Xantha

Derivado de goma Xántica

HEC

Derivado de la Celulosa

Goma Guar

Goma de Polisacárido

Controladores de Filtrado:

La cantidad de fluidos que pasan hacia la formación permeable cuando el lodo esta

sometido a presión diferencial, debe ser controlada para así evitar posibles daños a las

formaciones productoras, evitar hinchamiento de Arcillas reactivas (hidrófilas), que

pueden originar problemas de inestabilidad del hoyo. La perdida de filtrado hacia la

formación se puede controlar de tres formas distintas: formando un revoque

defloculado sobre las paredes del hoyo, el cual forma una capa delgada y poco

permeable. Si la fase liquida que esta invadiendo la formación es viscosa (uso de

Polímeros), la tasa de filtración es mas reducida. Otra forma para lograr el control de

46

la filtración es mediante la creación de un revoque compresible, adicionándole al lodo

materiales coloidales como el Asfalto y los Almidones.

Los materiales más utilizados como controladores de filtrado son la Bentonita, los

Polímeros manufacturados, almidones y adelgazantes orgánicos.

Controladores de Reología:

La reología de un fluido de perforación se puede manejar controlando la concentración

del o los viscosificantes que utilice el sistema. Sin embargo, muchas veces no se puede

lograr ese control de la reología y se tienen que utilizar materiales adelgazantes,

dispersantes o defloculantes, los cuales son químicamente Aniónicos y se adhieren a las

partículas de Arcilla haciéndolas mas negativas, lo cual reduce las fuerzas de

atracción, incrementan la dispersión y con ello reducen la resistencia al flujo.

Estos materiales también reducen la filtración, disminuyen el revoque, contrarrestan

efectos de sales disueltas en el sistema, pueden actuar como emulsificantes de aceite

en agua y como estabilizadores del lodo a altas temperaturas de fondo del pozo. Los

más utilizados son: Taninos, Silicatos, Fosfatos, Lignitos, Lignosulfonatos modificados.

Controladores de Ph:

Son materiales que se utilizan para mantener un rango de Ph en el sistema con la

finalidad de asegurar la acción efectiva de otros aditivos empleados en el lodo. La

detección de contaminantes depende del control de los valores de alcalinidad y del Ph

del sistema, ya que se vera afectada la solubilidad o precipitación de materiales como

Polímeros,

Lignosulfonatos, etc.

Entre los materiales usados mas frecuentemente para el control del Ph se tienen los

siguientes:

Soda Cáustica ( NaOH ) ; Hidróxido de Potasio ( KOH ) ; Cal ( Ca(OH)2 )

47

Controladores de Pérdida de Circulación:

Materiales utilizados para minimizar o anular las pérdidas de fluido que se puedan

originar durante las operaciones de perforación. El tamaño de los mismos dependerá del

grado de pérdida que se tenga; y varia desde muy fino a grueso.

Entre los materiales más usados están: Mica, papelillo, fibra, Carbonato de Calcio, etc.

Lubricantes:

Su función es la de reducir la fricción producida por el arrastre y el torque en las

operaciones de perforación. Están constituidos por materiales como: Aceites minerales,

animales o vegetales, Surfactantes, Grafito, Asfalto, Polímeros, Alcoholes, Gilsonita,

etc.

El mecanismo de acción de los mismos es mediante su incorporación tanto en el revoque

producido por el lodo como sobre superficies metálicas (revestidor), formando una

película protectora la cual reduce la fricción entre la sarta y el hoyo.

Floculantes:

La remoción de sólidos del sistema de circulación contribuye a mejorar y controlar las

propiedades reológicas del fluido de perforación; es por ello que se debe tener un buen

control sobre los mismos, bien sea por medios mecánicos a través de los equipos de

control de sólidos, como de aditivos que permitan el encapsulamiento de los mismos

mediante la atracción o reemplazo de cargas causada por Polímeros.

Los materiales floculantes mas comunmente usados son los siguientes: Sales, Cal

hidratada, Polímeros sintéticos (Poliacrilamidas), Goma Guar, Polímeros Acrílicos, yeso,

etc.

Precipitantes:

48

La contaminación del fluido de perforación con compuestos orgánicos presentes en las

formaciones o introducidos al sistema durante las operaciones de cementación, como es

el caso de los Carbonatos, requieren ser removidos del mismo mediante la adición de

aditivos como la Cal o el Yeso los cuales reaccionan con los mismos y los convierten en

un precipitado insoluble. El Calcio a su vez se trata con adición de Soda Ash y el

Magnesio se remueve elevando el Ph a valores superiores a 10.0 con la adición de Soda

Cáustica.

Estabilizadores de Lutitas:

La presencia de Lutitas sensibles al agua (hidratables), puede originar serios problemas

durante la perforación del hoyo, entre los cuales están los derrumbes e hinchamiento

de las mismas con las consecuencias de atascamiento de la sarta de perforación,

repasos continuos luego de los viajes de tubería, cambio en la reología del lodo y los

consecuentes aumentos de los costos de perforación.

Para este tipo de formaciones se utilizan agentes especiales para estabilizarlas a

través del mecanismo de inhibición de las características de hidratación y la dispersión

de materiales arcillosos en el sistema.

Entre los materiales mas frecuentemente usados están los siguientes:

Polímeros naturales o sintéticos de alto peso molecular, Asfaltos, Cloruro de Potasio,

Cloruro de Calcio, Cal o Yeso.

Surfactantes:

Utilizados para modificar la tensión interfacial entre los sólidos / agua, agua-agua /

aire, etc. Los mas utilizados son:

Interfase

Función

49

Aceite / agua

Emulsificante

Agua / aire

Espumante o antiespumante

Acero / agua

Lubricante, inhibidor de corrosión

Acero / arcilla

Detergente

Arcilla / agua

Dispersante

Aceite / arcilla

Humectante

Anticorrosivos:

Minimizan la entrada de aire en la superficie de la sarta de perforación y así combaten

la corrosión por Oxigeno, CO2 y H2S.

Si el problema es presencia de oxigeno, se deben usar secuestradores para removerlas

efectivamente, entre estos están las sales solubles de Sulfitos y de Cromatos. La

remoción del H2S se puede lograr con materiales de Zinc.

Bactericidas:

La mayoría de los fluidos de perforación contienen materiales orgánicos susceptibles a

degradación. Organismos como bacterias, algas y hongos pueden existir en los lodos a

diferentes concentraciones de Ph. Entre los bactericidas están los Oxidantes y los no

oxidantes (Sulfuros orgánicos, Aminas cuaternarias, Aldeidos, Clorofenoles).

Minerales:

Barita (Sulfato de Bario BaSO4):

50

No se encuentra generalmente pura, o sea que puede estar contaminada con cuarzo,

calcita, anhidrita, etc. El color del mineral varía de gris claro a marrón, se origina en

ambientes sedimentarios y en rocas igneas y metamórficas.

La barita comercial debe tener una gravedad específica de no menos de 4.2 y contener

menos de 250 ppm de calcio, debe ser insoluble en agua e inerte.

La barita puede utilizarse para obtener densidades de hasta 22 lbs/gal en lodos base

agua y base aceite. Sin embargo, altas densidades producen altos valores reológicos

por el alto contenido de sólidos, por lo cual es recomendable utilizar materiales como la

Hematita en lugar de barita.

Carbonato de Calcio (CaCO3)

Utilizado como densificante

y como agente controlador de pérdida de circulación,

sobre todo en formaciones productoras. El CaCO3 no daña la formación y es

completamente soluble en ácido clorhídrico al 15%. La máxima densidad con CaCO 3 es

de 12 lbs/gal el tamaño del grano dependerá del uso que se le quiere dar, varía de 1-30

micrones con una gravedad específica de 2.6 – 2.8

Galena (Sulfuro de Plomo SPb)

Posee una gravedad específica de 7.4 – 7.7 utilizada generalmente para preparación de

píldoras de alta densidad. Es muy costoso y muy tóxico. Se pueden obtener densidades

hasta de 30 lbs/gal.

Lignitos

Tiene como función principal controlar el filtrado y estabilizar las propiedades del lodo

base agua a altas temperaturas. Este material es un liguito oxidado, con un contenido

de 80% de ácido húmico con pesos moleculares entre 300 y 4000.

51

Pueden ser sencillos, los cuales son pocos solubles y son utilizados en lodos de bajo PH.

Para mejorar la solubilidad se puede pretratar con Soda Cáustica, permitiendo que los

lignitos se disuelvan en forma más completas que los lignosulfanatos.

Los lignitos son solubles a un PH entre 10.5 y 11. Los lignitos complejos son pretratados

con Cromo y son utilizados en combinación con los lignosulfanatos para hacerlos más

efectivos, ya que el Cromo permite extender el rango de temperatura del lignito.

El lignito es ácido (PH=5) y no posee buenas propiedades adelgazantes en lodos con alto

contenido de calcio.

Se utilizan en sistemas de PH normal a alto y lodos de cal, es compatible con todos los

adelgazantes y poseen las características de alta tolerancia a influjos de agua salada.

Lignosulfanatos

Trabajan a todos los niveles de PH y en todos los fluidos base agua. Su composición es a

base de ferrocromo, cromo y zinc, los cuales ofrecen mayor estabilidad a temperatura

que cualquier otro producto químico. Resisten temperaturas de 400 a 500º F, durante

períodos cortos de tiempos, de no ser así, se degradan a 300ºF y dan lugar a la

formación de CO2 y H2S

El PH de los lignosulfatantes de cromo es de 4 y el de los lignosulfatantes de calcio es

de 7, al pretratarlos con soda cáustica se elevará su PH a 10.5

Entre sus propiedades están las de deflocular a los lodos, base agua, al neutralizar las

cargas eléctricas de las arcillas, incrementando la carga superficial de las mismas a

niveles de PH entre 90 y 100, lo cual causa repulsión entre estas partículas.

Cromolignosulfanato y ferrocromolignosulfanato son materiales orgánicos cuya función

principal es incrementar la estabilidad a altas temperaturas (hasta 350º F). Se pueden

utilizar en todo tipo de fluido base agua en concentraciones entre 1 – 20 lbs/bbl

52

53

Polimeros: