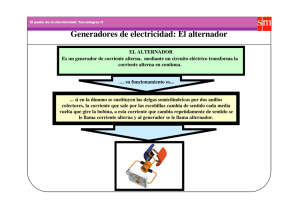

Diseño de Plan de Mantenimiento para Turboalternador de

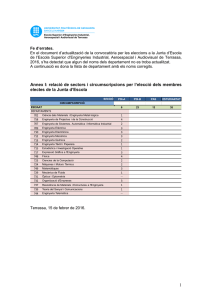

Anuncio