Tema 10. Tendencias actuales de la ciencia de materiales.

Anuncio

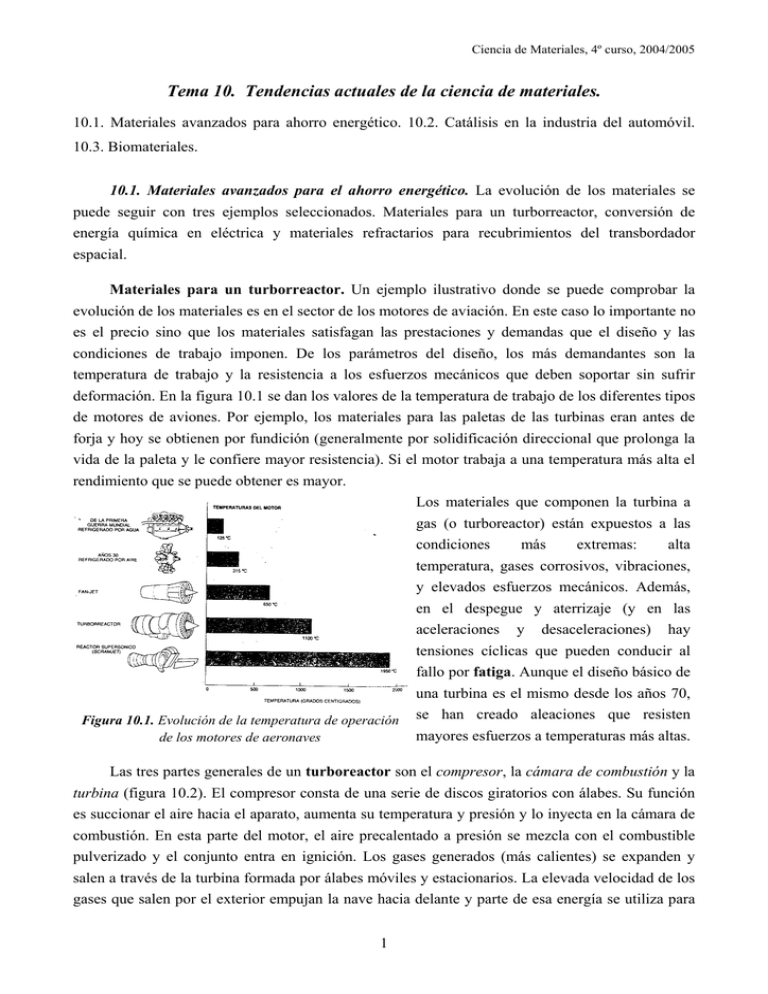

Ciencia de Materiales, 4º curso, 2004/2005 Tema 10. Tendencias actuales de la ciencia de materiales. 10.1. Materiales avanzados para ahorro energético. 10.2. Catálisis en la industria del automóvil. 10.3. Biomateriales. 10.1. Materiales avanzados para el ahorro energético. La evolución de los materiales se puede seguir con tres ejemplos seleccionados. Materiales para un turborreactor, conversión de energía química en eléctrica y materiales refractarios para recubrimientos del transbordador espacial. Materiales para un turborreactor. Un ejemplo ilustrativo donde se puede comprobar la evolución de los materiales es en el sector de los motores de aviación. En este caso lo importante no es el precio sino que los materiales satisfagan las prestaciones y demandas que el diseño y las condiciones de trabajo imponen. De los parámetros del diseño, los más demandantes son la temperatura de trabajo y la resistencia a los esfuerzos mecánicos que deben soportar sin sufrir deformación. En la figura 10.1 se dan los valores de la temperatura de trabajo de los diferentes tipos de motores de aviones. Por ejemplo, los materiales para las paletas de las turbinas eran antes de forja y hoy se obtienen por fundición (generalmente por solidificación direccional que prolonga la vida de la paleta y le confiere mayor resistencia). Si el motor trabaja a una temperatura más alta el rendimiento que se puede obtener es mayor. Figura 10.1. Evolución de la temperatura de operación de los motores de aeronaves Los materiales que componen la turbina a gas (o turboreactor) están expuestos a las condiciones más extremas: alta temperatura, gases corrosivos, vibraciones, y elevados esfuerzos mecánicos. Además, en el despegue y aterrizaje (y en las aceleraciones y desaceleraciones) hay tensiones cíclicas que pueden conducir al fallo por fatiga. Aunque el diseño básico de una turbina es el mismo desde los años 70, se han creado aleaciones que resisten mayores esfuerzos a temperaturas más altas. Las tres partes generales de un turboreactor son el compresor, la cámara de combustión y la turbina (figura 10.2). El compresor consta de una serie de discos giratorios con álabes. Su función es succionar el aire hacia el aparato, aumenta su temperatura y presión y lo inyecta en la cámara de combustión. En esta parte del motor, el aire precalentado a presión se mezcla con el combustible pulverizado y el conjunto entra en ignición. Los gases generados (más calientes) se expanden y salen a través de la turbina formada por álabes móviles y estacionarios. La elevada velocidad de los gases que salen por el exterior empujan la nave hacia delante y parte de esa energía se utiliza para 1 Ciencia de Materiales, 4º curso, 2004/2005 accionar el compresor a través del eje central que conecta la turbina con el compresor. Los materiales componentes de las diferentes piezas deben soportar diferentes condiciones de operación. Los álabes giratorios deben resistir elevadas cargas mecánicas (por el giro) y no sufrir termofluencia (tendencia al alargamiento gradual por el efecto combinado del esfuerzo mecánico y la temperatura). Los componentes de la cámara de combustión deben soportar la corrosión, la fatiga térmica, y deben ser hechurables y soldables por las forma complicada del diseño (T ∼ 1100 oC, aunque no deben soportar esfuerzos grandes). Los componentes de las turbinas deben soportar cargas mecánicas similares a las del compresor pero temperaturas muy superiores, y resistencia a gases corrosivos. Los materiales más indicados para soportar las condiciones extremas de la turbinas de los turborreactores son las superaleaciones de niquel. Existen superaleaciones basadas en otro metal como elemento estructural. Figura 10.2. Componentes de un turborreactor Las superaleaciones constan de dos o más fases cristalinas y que en el caso de las superaleaciones de níquel son la γ y γ´. La microestructura de la superaleación son microcristales casi-cúbicos de fase γ´ en una matriz de fase γ. En cierto modo se puede considerar como un material compuesto formado por micropartículas metálicas dispersadas en una matriz metálica. Ambas fases presentan una estequiometría Ni3Al, pero la estructura cristalina de la fase γ´ contiene átomos de Ni y Al ordenados en la celda unidad mientras que en la fase γ éstos átomos están desordenados. La gran dureza que presentan las superaleaciones se debe a que las dislocaciones se anclan en la interfase de los dos constituyentes (se pueden mover a través de la fase γ, pero se anclan cuando llegan a un microcristal de fase γ´). Generalmente además de Ni y Al, se añade Cr para proteger la pieza de la corrosión y Ti y W para aumentar más la dureza. Al enfriar la mezcla líquida, primero solidifica la fase γ (PF mayor) y al enfriar la fase sólida aparece la γ´ segregada dentro de la matriz metálica. El tamaño final de los microcristales de fase γ´ dependen de la velocidad de enfriamiento y puede llega a ser el 60 % del volumen de la aleación. A elevada temperatura, los cristales de la fase γ´ tienden a crecer por lo que se calientan a T más alta que la de operación y se envejecen a una temperatura inferior. Cuando estas superaleaciones son muy duras, también son bastante frágiles. Esto significa que al hechurar estos materiales se separan las fases ya que las fuerzas de cohesión no son muy altas. Un 0.02 % de B en las superaleaciones de Ni mejora mucho la mecanización y se pasa de frágil a dúctil. La resistencia máxima se consigue a 850 oC, y la resistencia mecánica es útil hasta ∼ 1000 oC. Los álabes cercanos a la cámara de combustión se fabrican de esta superaleación. 2 Ciencia de Materiales, 4º curso, 2004/2005 Las superaleaciones de níquel tienen limitaciones a temperaturas superiores a 1000 oC y las piezas del turboreactor sometidas a temperaturas de ∼ 1100 oC se fabrican de superaleación de cobalto (zonas de la cámara de combustión, álabes de la turbina cercanas a la cámara de combustión). La resistencia mecánica de las superaleaciones de cobalto es inferior a las de niquel aunque mantienen su resistencia a temperaturas más elevadas. Cuando el peso es un factor crítico, se emplean superaleaciones de titanio. En este caso se describen como una fase α precipitada dentro de una matriz de fase β. La densidad es mucho menor que las superaleaciones basadas en Co y Ni, sin embargo la resistencia a elevadas temperaturas es bastante menor. Solo se pueden emplear con garantías de buenas propiedades mecánicas hasta T=½ del PF (temperaturas en grados K), mientras que las de Ni y Co se pueden utilizar hasta T=7-8/10 del PF. Hay materiales intermetálicos del tipo TiAl y Ti3Al que prometen buenas prestaciones mecánicas a temperaturas elevadas. Tan importante como las fases presentes en los materiales y su estequiometría es el procesado del material ya que altera la microestructura y por tanto las prestaciones. Conversión de energía química en eléctrica. Es sorprendente la baja eficacia de los sistemas de conversión de energía. Por ejemplo, se puede analizar el caso de la conversión de la energía del petróleo en trabajo mecánico en un automóvil. La transformación del crudo bruto en gasolina consta de varias etapas (en las refinerías) que son bastante eficaces pero se pierde por acumulación un 19 % de la energía contenida en la fuente primaria (queda un 81 %). El motor de combustión interna tiene una eficacia ∼ 30 %, por lo que el rendimiento acumulado baja al 24 %. Además hay pérdidas en la transmisión mecánica del motor a las ruedas. En conjunto, para la propulsión de un automóvil se emplea menos del 10 % de la energía química contenido en el petróleo crudo. Cabe esperar que mejoras en el diseño con la aportación de nuevos materiales permitan aumentar la eficacia de estas transformaciones que reduciría el consumo de energía y por tanto las emisiones a la atmósfera. Para explotar la energía hay que convertirla a una forma “útil” que en la sociedad moderna es electricidad en la mayoría de los casos. Actualmente en las centrales térmicas, se quema el combustible (carbón, gasógeno, etc.) se pasa a calor (una forma más degradada de energía) que se utiliza para, mediante vapor, pasarla a energía mecánica (turbina) y que a su vez se transforma en electricidad. La segunda ley de la termodinámica establece un límite en la eficacia del proceso, ya que la fracción máxima de energía calorífica que se puede convertir en trabajo depende exclusivamente de la temperatura de salida (T2) y de la de entrada (T1). La fracción máxima es 1T2/T1. Por tanto, se debe elevar la temperatura de entrada tanto como sea posible manteniendo baja la de salida. La temperatura máxima de entrada está limitada por las propiedades/prestaciones de los materiales que se emplean. Por ejemplo, en una central térmica de carbón la temperatura del vapor que alimenta las turbinas es 810 K (537 oC) y la de salida es 370 K (97 oC), siendo por tanto, el rendimiento máximo (ideal) de la conversión el 54 %. En condiciones reales de operación, el rendimiento es ∼ 35 %. Actualmente se está investigando mucho en materiales que puedan operar a temperaturas más altas, con fiabilidad, para aumentar el límite termodinámico de eficacia. Nuevos materiales para las hélices de las turbinas (que operen a mayores temperaturas) pueden ser nitruro de silicio, Si3N4, y carburo de silicio, SiC. Estos materiales mantienen sus propiedades mecánicas a 3 Ciencia de Materiales, 4º curso, 2004/2005 1200 oC, pero son frágiles (poco dúctiles) por lo que se necesita avanzar en su procesado antes de utilizarlos rutinariamente. Las superaleaciones de Ni-Al (Ni3Al) estudiadas anteriormente ofrecen buenas perspectivas de operación a altas temperaturas. Otra forma de ahorro energético es utilizar procesos que sean más eficientes, es decir, cuyo rendimiento total sea mayor. Las celdas/pilas de combustible convierten directamente la energía química en energía eléctrica. Un mayor rendimiento también significa menor emisión de gases contaminantes por unidad de energía producida. En la figura 10.3 se pueden observar los cinco tipos de pilas de combustibles comunes que ya hay comerciales. De abajo hacia arriba se pueden distinguir: 1) Pilas de combustible alcalina (AFC del inglés Alkaline Fuel Cell); 2) Pilas de combustible de membrana de electrolito polimérico (PEMFC del inglés Polymeric Electrolyte Membrane Fuel Cell); 3) Pilas de combustible de ácido fosfórico (PAFC del inglés Phosphoric Acid Fuel Cell); 4) Pilas de combustible de carbonato fundido (MCFC del inglés Molten Carbonate Fuel Cell); y 5) Figura 10.3. Esquema con los componentes de cinco Pilas de combustible de óxido sólido (SOFC tipos de pilas de combustible del inglés Solid Oxide Fuel Cell) Los electrolitos conductores de la corriente dentro de la pila se ven en la figura 10.3 y pueden ser cuatro (OH-, H+, CO3= y O=) a temperatura variable desde 70 hasta 1000 oC dependiendo del electrolito utilizado. Estos sistemas constan de un cátodo, un ánodo y un electrolito. La reacción global es 2H2 + O2 → H2O, donde el electrolito pasa una de las especies a través de la celda. Se puede “quemar” hidrógeno o cualquier otro combustible como metano, etc. para generar electricidad directamente con un rendimiento cercano al 90 %. Se continua investigando en este sistema de conversión de energía. 10.2. Catálisis en la industria del automóvil. El fenómeno de la catálisis es tan antiguo como la vida ya que las reacciones bioquímicas que son el fundamento de la vidas están catalizadas por los enzimas. El primer uso intencionado de la catálisis fue la fermentación del azúcar para dar bebidas alcohólicas, aunque el término catálisis fue acuñado por Berzelius en 1835. El primer éxito industrial indiscutible de la catálisis fue la síntesis de NH3 en 1911 a partir de H2 y N2 con un catalizador eficiente. La principal misión de un catalizador es disminuir la energía de activación de la reacción no catalizada por lo que aumenta la velocidad de reacción. Sin embargo, la termodinámica del proceso no se ve afectada por lo que es imposible que una reacción que no es espontánea se pueda catalizar y que se de. La catálisis se clasifica en homogénea o heterogénea en 4 Ciencia de Materiales, 4º curso, 2004/2005 función de las fases presentes. Los catalizadores homogéneos son aquellos en el que el catalizador se encuentra en el mismo tipo de fase que el sustrato(s)/reactivo(s), por ejemplo líquidos catalizados por ácidos disueltos. Los enzimas son un caso particular de la catálisis homogénea ya que el catalizador se encuentra y se comporta como un coloide por lo que está a medio camino entre la catálisis homogénea y heterogénea. Los catalizadores heterogéneos son aquellos que se encuentra en un estado diferente al de los reactivos (p. ej. un catalizador sólidos con reactivos líquidos o gases). Una comparación entre la catálisis homogénea y heterogénea se da en la Tabla 10.1 Tabla 10.1. Características de catalizadores homogéneos y heterogéneos. Homogéneo Heterogéneo Forma física: Compuesto soluble Generalmente sólido Utilización del material: Separación de productos: Selectividad: Temperatura: Transferencia de calor Todos los átomos accesibles Puede ser difícil (no-volátil) Generalmente buena Generalmente, T < 250 oC No hay gradientes de temperatura Solo átomos superficiales ⇒ S ↑↑ Normalmente fácil Variable A menudo alta hasta 1000 oC Calentamiento local → sinterización Materiales en catálisis heterogénea. Hay diferentes etapas elementales que se deben dar en una reacción catalizada heterogéneamente. La secuencia de transformaciones se da en la figura 10.4. La etapa que sea la más lenta se convierte en la limitante de la velocidad global de la reacción. El la primera (I) los reactivos deben de aproximarse a la superficie del sólido que actúa como catalizador, y este proceso se conoce como transporte de masa. En la segunda (II), los reactivos deben ser quimisorbidos en la superficie del catalizador en la forma adecuada con la fuerza óptima, grande para que haya una buena fracción enlazada pero no demasiado alta como para que no se rompa esa unión. Solo los átomos, iones o grupos en la superficie accesible del catalizador se unen a los reactivos y estos se conocen como centros activos o sitios activos (pueden ser una fracción muy pequeña de la superficie total). En estas circunstancias se da la etapa de reacción catalizada, III, en la que se obtiene el producto quimisorbido en la superficie del catalizador. Debido a esto se requiere que el catalizador tenga la máxima superficie accesible. Este debe ser regenerado para que siga catalizando la reacción por lo que se debe dar un paso (IV) de desorción de los producto(s) y (V) transporte de los productos lejos de la superficie del catalizador. Si bien los reactivos, productos o cualquier contaminante se une demasiado fuerte con el catalizador se da el envenenamiento y deja de funcionar ya que no se regenera adecuadamente. Algunas sustancias se unen irreversiblemente lo que causa el fallo del catalizador. Un caso típico de autoFigura 10.4. Ciclo catalítico “heterogéneo” para envenenamiento por carbón de coque depositado en el catalizador en reacciones con hidrocarburos a AT. la reacción: A + B → C 5 Ciencia de Materiales, 4º curso, 2004/2005 En la tabla 10.2 se dan un conjunto amplio de tipos de reacciones catalizadas heterogéneamente mediante muchos tipos de materiales. Como ejemplo de materiales catalíticos heterogéneos típicos vamos a estudiar en profundidad las zeolitas Tabla 10.2. Clasificación de las reacciones catalizadas heterogéneamente Catálisis en la industria del automóvil. Los motores de combustión interna emiten muchos productos contaminantes que hay que minimizar debido a que son los responsables más importantes de la contaminación medioambiental de las ciudades. Los contaminantes más comunes son NOx (mezcla de NO2 y NO); SOx (principalmente SO2 y SO3) [que son los responsables de la lluvia ácida ya que generan ácidos nítrico y sulfúrico, respectivamente. Otros contaminantes son el monóxido de carbono, CO, y los hidrocarburos sin quemar. Debido al bajo contenido en S de los combustibles actuales, los contaminantes más comunes en los tubos de escape de los coches son tres: 1) NOx (formado a partir de la oxidación del N2 del aire a la alta temperatura del proceso de la combustión); 2) El CO formado por oxidación parcial (incompleta) del combustible; y 3) HC (hidrocarburos sin reaccionar) por una combustión defectuosa. Los catalizadores de tres vías son los que se utilizan para disminuir la emisión de estos contaminantes. Las reacciones que se utilizan en el convertidor catalítico para reducirlos son: 6 Ciencia de Materiales, 4º curso, 2004/2005 2NO + 2CO → 2CO2 + N2 (1) CO + ½ O2 → CO2 (2) CnH2n+2 + (3n+1)/2O2 → nCO2 + (n+1)H2O (3) Las reacciones (2) y (3) son relativamente fáciles de catalizar y fueron los primeros catalizadores (de dos vías) introducidos en el mercado del automóvil que eran metales nobles u óxidos. Aunque el Rutenio catalizaba también la reacción (1) no se introdujo en el mercado porque daba oxido de rutenio (IV) volátil a altas temperaturas por lo que se volatilizaba el catalizador siendo además muy tóxico. En estos años 1970-1975 se comenzaron a testear otros compuestos como algunos óxidos para catalizar estas reacciones. Los catalizadores actuales catalizan las tres reacciones, por eso se denominan de tres vías. El rodio es el más efectivo con diferencia. Es bastante más caro que el Pt (∼13 $/g) frente a (∼100 $/g) para el Rh. Para optimizar los resultados es vital controlar la relación de aire y combustible, conocido como relación de equivalencia, λ=[aire]/[combustible]. La cantidad estequiométrica de aire requerida para la combustión completa del combustible inyectado es λ=1. Es importante que el motor trabaje con λ muy cercano a 1 ya que para valores de λ < 1 se produce mucho HC y CO mientras que para valores de λ > 1 se produce mucho NOx. La eficiencia típica en la conversión de las reacciones (1), (2) y (3) en función de la relación de equivalencia se da en la figura 10.5. Para valores de λ>1 es difícil eliminar NOx y para valores de λ<1 es difícil eliminar HC y CO. Por tanto es necesario controlar la inyección de aire y combustible con mucha precisión. La composición de la mezcla aire/combustible que se introduce en los cilindros se controla electrónicamente Figura 10.5. Diagrama de conversión de los contaminantes a través de un catalizador de coche (EMS “engine management system”) que utiliza un en función de la relación de equivalencia sensor FSZ para determinar el contenido de O2 en los gases de salida del motor. Figura 10.7. Convertidor catalítico de coches Figura 10.6. Sección esquemática de un catalizador de cerámica monolítica Las desviaciones típicas en λ son de ∼ 0.01. Una aceleración rápida conduce a una mezcla rica en combustible por un periodo de tiempo corto pero el sistema de control electrónico del motor 7 Ciencia de Materiales, 4º curso, 2004/2005 responde aumentando la relación de aire (y por tanto de oxígeno). En una desaceleración se produce el efecto inverso que también se corrige. La forma física en la que se dispone el catalizador en los tubos de escape (figura 10.6) se detalla esquemáticamente en la figura 10.7. Se trata de una cerámica monolítica donde se deposita el catalizador (Rh) internamente y hay unos tubos por donde pasan los gases que salen del motor y donde se dan las tres reacciones antes mencionadas. 10.3. Biomateriales. Uno de los grandes retos que tiene la ciencia de materiales es el desarrollo de una nueva generación de biomateriales para reparar el cuerpo humano. Figura 10.8a. Implantes posibles Figura 10.8b. Algunas partes del cuerpo humano susceptible de implantes (con los materiales detallados) Biomateriales se pueden definir como compuestos químicos (orgánicos, inorgánicos, u organo-inorgánicos) que presentan buenas prestaciones/aplicabilidad en el campo de la medicina. Más de 40 partes del cuerpo humano se pueden reemplazar por dispositivos denominados implantes o prótesis (ver figuras 10.8 a y b). Hay que tener en cuenta que los fluidos corporales son muy corrosivos, y el pH puede cambiar mucho de una zona del cuerpo a otra. Por ejemplo, el plasma sanguíneo tiene las siguientes concentraciones en iones (mM): Na+ 142, K+ 5, Mg2+ 1.5, Ca2+ 2.5, Cl- 103, HCO3- 27, HPO42- 1.0, SO42- 0.5. Es sobresaliente la alta concentración de iones sodio y cloruros lo que hacen el ambiente químico muy agresivo, especialmente para los implantes metálicos. En la figura 10.8b se detallan parte de la gran cantidad de zonas del cuerpo humano que pueden ser reemplazadas por biomateriales detallando estos materiales. Estos implantes se pueden clasificar de acuerdo a la naturaleza de los compuestos químicos que lo forman: metales, cerámicas, polímeros y materiales compuestos (Figura 10.9a) y como ejemplo del uso de todos ellos se da un implante de cadera en la figura 10.9b. 8 Ciencia de Materiales, 4º curso, 2004/2005 Figura 10.9a. Materiales para implantes Figura 10.9b. Biomateriales cerámico, metálico y polimérico para los implantes de cadera Bio-metales. Solo se utilizan unos pocos metales ya que deben satisfacer una serie de requisitos: 1) ser tolerados convenientemente por el paciente [las concentraciones de los cationes metálicos y sus especies químicas derivadas deben ser toleradas por los tejidos químicos adyacentes]; 2) resistentes a la corrosión [en presencia de los fluidos orgánicos que son muy agresivos]. 3) Buenas propiedades mecánicas como módulo de elasticidad y resistencia mecánica, y compatibilidad mecánica con los huesos. Tienen relativamente alto módulo elástico (70-230 GPa) y su ductilidad (o capacidad para la deformación plástica en general) permite que se obtengan formas complicadas mediante un abanico de técnicas conformacionales. Los compuestos metálicos más comunes utilizados en implantes son: 1) aceros inoxidables (p. ej. AISI 316L, % peso: 67.5 Fe, 18 Cr, 12 Ni, 2.5 Mo, < 0.03 C); 2) aleaciones de cobalto (p. ej. ASTM F5758, % peso: 35 Co, 35 Ni, 20 Cr, 10 Mo); 3) aleaciones de titanio (p. ej. Ti6Al4V, % peso: 90 Ti, 6 Al, 4 V); 4) titanio (100 % Ti); 3) aleaciones con memoria de forma (p. ej. NITINOL, % peso: 50 Ti, 50 Ni); 6) metales nobles (p. ej. Au, Pt, etc.). Todos estas aleaciones/metales son resistentes a la corrosión en algunos casos debido a la formación de una capa inerte “pasiva” del óxido del metal. Las aleaciones basadas en el titanio presentan, hoy en día, el mejor conjunto de prestaciones (mecánicas y frente a la corrosión) de los biometales comunes para implantaciones endo-óseas. Las aleaciones estudiadas en el tema 3 “con memoria de forma” son utilizadas en alambres correctores de la posición dental, aunque también se prevé que tengan otras aplicaciones. Los usos más comunes de los biometales son en aplicaciones ortopédicas incluyendo sustituciones óseas (reemplar parte de un fémur o una cadera), fijaciones de fracturas (clavos internos), fijadores externos, etc. En el campo dental hay muchas aplicaciones como puentes permanentes y extraibles, prótesis parciales o totales, correctores dentales, etc. Muchos dispositivos implantables contienen metales como prótesis vasculares, válvulas de corazón, electrodos de los marcapasos, etc. Otro campo de trabajo importante es el de materiales biomagnéticos que ya se trataron en el tema de magnetismo. Bio-cerámicas. La principal ventaja es su baja reactividad química por lo que son generalmente inertes y biocompatibles. Sin embargo, no todas las biocerámicas son inertes sino que 9 Ciencia de Materiales, 4º curso, 2004/2005 algunas, como las que se utilizan en cirugía reconstructiva, son bioactivas. No todas las biocerámicas son cristalinas y las hay vítreas (amorfas) como el Bioglass® [Na2O-CaO-SiO2-P2O5] que se une expontáneamente al hueso sin la formación de una capa fibrosa y es un ejemplo típico de material bioactivo. Este material se usa, p. ej., como hueso artificial en el oído medio. Las cerámicas bioinertes (o casi inertes) tienen poca o ninguna influencia en los tejidos vivos cercanos. Ejemplos de estos materiales se dan en la figura 10.8 y cabe destacar los óxidos de aluminio, circonio y titanio y el hidroxiapatito (Ca5(PO4)3(OH)) que ha sido ensayado como cerámica densa, porosa e incluso como capa delgada que recubre implantes metálicos para mejorar la biocompatibilidad del implante. Las biocerámicas se usan desde los años 70, en sustituciones óseas con especificaciones mecánicas no demasiado fuertes. Se utilizan comúnmente en las prótesis dentales como porcelana o hidroxiapatito que sustituyen los antiguos implantes de metales preciosos como por ejemplo oro. Es importante destacar que los líquidos en la boca son muy agresivos así como los ambientes locales en las comidas. Por esto, es un requisito indispensable una gran inercia química de los materiales que sean destinados en usos dentales. Es importante comentar la naturaleza de un material compuesto natural como el hueso vivo que está en constante regeneración. El hidroxiapatito es el componente fundamental (pero no único) de los huesos vivos y es ∼ el 5 % del peso de una persona. El hueso natural es un material compuesto que contiene ∼ 80 % de hidroxi-carbonato-apatito y ∼ 20 % de colágeno. Los huesos naturales son duros y flexibles simultáneamente. Hay que tener en cuenta que, por ejemplo, una mujer cuando alcanza los 60 años puede haber perdido ∼ 50 % de la masa ósea que tenía es su juventud. La pérdida de masa ósea en los varones es aproximadamente la mitad que en las mujeres. Bio-polímeros. Estos pueden ser naturales o sintéticos y se pueden clasificar como bioestables y biodegradables. Los primeros se pueden utilizar como implantes permanentes para reemplazar tejidos dañados u órganos. Polímeros biodegradables se pueden utilizar para uso temporal como la grapas quirúrgicas autodesprendibles (puntos hidrolizables) [p. ej. basados en fosfacenos, colágeno, copolímeros basados en ácidos poliglicólicos/poli-lácticos]. En el Hospital Regional Carlos de Haya de placas bioasimilables para reconstrucción maxilofacial de accidentados (motoristas sin casco integral principalmente) en los que se les implanta quirúrgicamente unas placas (duras) de poliláctico para Fig. 10.10. Tornillos para fijación de que fijen/suelden los huesos, y al ser bioasimilable a fracturas de poli(L-lactato) reforzado con medio plazo evita la segunda operación para extraer las poliéster biodegradable. (Material placas. Un ejemplo de tornillos biodegradables se da en la autodesprendible por bio-absorción) figura 10.10. 10 Ciencia de Materiales, 4º curso, 2004/2005 Otros usos que merecen ser destacado es el cemento para huesos basados en la polimerización del polimetilmetacrilato (PMMA) que aunque presenta algunos problemas de cito-toxicidad y elevación de temperatura durante la fijación a valores demasiado altos es prácticamente irremplazable. Actualmente se está investigando mucho en cementos basados en fosfatos cálcicos CPC “Calcium Phosphate Cements”. Ejemplos clásicos de usos de biopolímeros son: implantes quirúrgicos como válvulas para el corazón [siliconas, fosfacenos], reconstrucción maxilo-facial [siliconas, poli-tetrafluor-etileno], prótesis mamarias [poli-hidroxi-etil-metacrilato, siliconas], cemento para la unión de prótesis ortopédicas de otros materiales [PMMA], injerto vascular (interno) [PET, siliconas, poli-tetrafluoretileno], catéteres [siliconas, PVC], recubrimiento de injerto vascular [copolímero PS/PP], bolsas de plasma sanguíneo [poli-uretanos], lentes intraoculares [fosfacenos], lentes de contacto blandas [poli-hidroxi-etil-metacrilato], lentes de contacto duras [poli-metil-metacrilato], membranas para diálisis [derivados de la celulosa, policarbonatos, poli-electrolitos/hidrogeles, poli-acrilonitrilo/fibras huecas, alcohol poli-vinílico], tejidos adhesivos [poli-alquil-cianocrilatos], sistemas de encapsulamiento de medicamentos con aplicación de forma controlada [resinas epoxi, albúmina, poli-alquil-cianocrilatos, poliamidas, copolímeros basados en ácidos poli-glicólicos/poli-lácticos, poli-hidroxi-etil-metacrilato, alcohol poli-vinílico], tejidos artificiales (piel artificial), células artificiales [poliamidas], partes de prótesis de caderas [poli-etileno], materiales para recubrimientos de heridas/quemaduras [copolímeros basados en PAN, poli-hidroxi-etil-metacrilato, alcohol polivinílico], etc. Ejemplos de usos de polímeros en dispositivos de biomateriales se dan en las figuras 10.11 y 10.12 que son una válvula cardiaca y una cámara sanguínea, respectivamente. En la figura 10.13 se dan varios ejemplos de las estructuras moleculares (y algunos usos) de biopolímeros que fuero estudiados en el tema 5. Fig. 10.11. Válvula cardiaca de grafito con recubrimiento de carbono pirolítico sostenida por una malla de poliéster tratada con iones Ag+ (agente antimicrobiano) Fig. 10.12. Cámara sanguínea de PU con platos paralelos de acero 316L. Componente fundamental de los dispositivos de asistencia ventricular 11 Ciencia de Materiales, 4º curso, 2004/2005 Fig. 10.13. Ejemplo de estructuras moleculares de algunos biopolímeros Materiales compuestos. Tendones y ligamentos son tejidos conectivos densos constituidos por una fase proteica (colágeno y elastina) y una fase de polisacáridos. Las propiedades mecánicas dependen de la relación de estas dos fases y las orientaciones y conformaciones. Desgraciadamente, la mayoría de las prótesis de ligamentos comerciales fallan mecánicamente debido a la baja resistencia al esfuerzo mecánico, fatiga y fricción. Prótesis de materiales compuestos basados en una matriz de poli-hidroxo-etil-metacrilato PHEMA, reforzado con fibras de poli-etilen-tereftalato PET, se están investigando para simular las propiedades mecánicas de los tendones naturales y poder reemplazarlos con garantías. Otros materiales compuestos se forman entre la unión de huesocemento-implante. También se pueden entender como materiales compuestos, los implantes metálicos recubiertos de una capa fina cerámica de hidroxiapatito, TiO2, ZrO2, etc. 12 Ciencia de Materiales, 4º curso, 2004/2005 Tabla 10.3. Ejemplo de usos de biomateriales con la localización y etiología correspondiente. 13