Tornado 70S / 130S / 130R

Anuncio

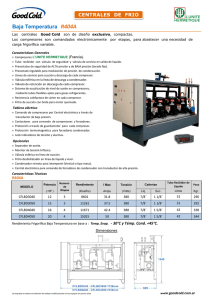

INSTRUCCIONES PARA EL USO DÜRR TORNADO 70 S / 130 S / 130 R 9000-610-37/04 01/99 span. 2 GEBRAUCHSANWEISUNG DÜRR TORNADO 70 S / 130 S / 130 R INDICE Information importante 1. Indicaciones ............................................. 4 1.1 Indicaciones de seguridad ............... 4 1.2 Prueba de seguridad eléctrica ......... 4 1.3 Protección de red por puesta de fusibles .............................................. 4 1.4 Indicaciones de aviso y símbolos ..... 4 2. Empleo ..................................................... 5 2.1 Empleo no conforme a lo predeterminado ................................. 5 3. Sinoptico de tipos ................................... 5 4. Volumen de suministro ........................... 6 4.1 Accesorios ......................................... 6 4.2 Accesorios especiales ...................... 6 5. Datos tecnicos ......................................... 7 5.1 Tiempo de formación de presión ...... 7 6. Exposición gráfica funcional ................. 8 7. Descripcion del funcionamiento ........... 9 7.1 Exposición funcional ......................... 9 7.2 Grupo motocompresor ...................... 9 7.3 Unidad de instrumentos con interruptor de presión ........................ 9 7.4 Instalación de aire seco .................... 9 Uso 10. Mantenimiento ....................................... 14 10.1 Purga del agua de condensación .. 14 10.2 Válvula de seguridad ...................... 15 10.3 Filtro de aspiración .......................... 15 10.4 Cambio de filtro en la instalación de aire seco ..................................... 15 11. Sugerencias para la busqueda de fallos .................................................. 16 12. Esquema de conexiones ...................... 18 12.1 Ejecución de 230V 1~ ..................... 18 12.2 Ejecución de 400V 3~ ..................... 18 Lista de piezas de repuesto Ver las instrucciones para el uso ............................... 9000-610-37/01 Montaje 8. Condiciones de instalacion .................. 10 9. Instalacion .............................................. 11 9.1 Conexión de aire comprimido ......... 11 9.2 Reductor de presión ........................ 11 9.3 Conexión eléctrica .......................... 12 9.4 Válvula de seguridad ...................... 12 9.5 Ajuste del interruptor de presión (MDR 3) ........................................... 13 9.6 Ajuste del guardamotor ................... 13 9.7 Agua de condensación ................... 14 3 INFORMATION IMPORTANTE 1. INDICACIONES 1.1 Indicaciones de seguridad Según la reglamentación sobre depósitos a presión y conforme al producto de contenido a presión p x I < 200 y p(máx) ≤ 25bar el compresor ha sido asignado al grupo de verificación I según artículo 8 “Clasificación en grupos de verificación“. Un depósito de presión del grupo de verificación I para aire comprimido no está sujeto, en la República Federal de Alemania, al artículo 10 “Pruebas recurrentes“ según la reglamentación sobre depósitos a presión. ¡Los trabajos en equipos y aparatos eléctricos solamente deben ser llevados a cabo por técnicos electricistas calificados (según EN 50 110-1) o por nuestro servicio postventa, respectivamente! En caso de una combinación de aparatos o equipos, así como al realizar reparaciones en componentes eléctricos se tienen que observar las instrucciones de seguridad y de verificación correspondientes (VDMA 4363, VDE serie 0100-.. corresponde a HD 384 -.. corresponde a IEC 364 -.., EN 50 1101 y EN 50 110-2 corresponde a VDE 0105 parte 100, EN 60 204-1 corresponde a IEC 204-1 corresponde a VDE 0113 parte 1, EN 1 012-1, VDE 0701-1; VDE 0702-1, UVV - VBG 1, 4, 5, 16 y 121. En el extranjero se deberán observar las disposiciones locales correspondientes, p.ej. IEC). En el caso de reparaciones solamente se deben emplear piezas originales, ya que de lo contrario se puede perder el derecho de garantía y el símbolo de homologación. 1.2 Prueba de seguridad eléctrica Según la norma VDE 0701, después de haber realizado trabajos de entretenimiento, mantenimiento y de reparación de equipos eléctricos se tiene que realizar una prueba de seguridad eléctrica. Los resultados de esta prueba deberán ser documentados. 4 1.3 Protección de red por puesta de fusibles El circuito de alimentación de corriente de los compresores tiene que estar protegido mediante un fusible según EN 60269 (IEC 269) o según DIN VDE 0635 ó 0638 o por medio de un interruptor automático, respectivamente, según EN 60898 (IEC 898). Valor de corriente: máx. 16A con corriente alterna máx. 10A con corriente trifásica 1.4 Indicaciones de aviso y símbolos En las instrucciones para el uso se utilizan las siguientes denominaciones y símbolos, respectivamente, para la indicación de datos de importancia especial: Información especial para un uso económico y racional del equipo, así como indicaciones de carácter general Indicaciones o instrucciones preceptivas y de prohibición para evitar daños personales o extensos daños materiales, respectivamente Peligro por tensión eléctrica. Existe el peligro de entrar en contacto con conductores eléctricos. Desenchufar la clavija de la red! Cuidado, la superficie está muy caliente. 2. EMPLEO 3. SINOPTICO DE TIPOS El compresor Tornado solamente debe ser empleado para la puesta a disposición de aire comprimido para la operación de unidades dentales. El aire puesto a disposición está filtrado y exento de aceite. Tratándose de compresores sin instalación de aire seco se tiene que llevar a cabo, a intervalos regulares, una purga del agua de condensación que se ha formado en el depósito. En los compresores con instalación de aire seco la humedad relativa del aire en el depósito es mantenida por debajo del 30%, por lo que no resulta necesario realizar una purga del agua de condensación a intervalos regulares. Tornado 70 S Tipo 5430-11 (230 V, 50-60 Hz) Compresor de 1 cilindro Tipo 5430-21 (110 - 115 V, 50-60 Hz) Compresor de 1 cilindro Tipo 5431-11 (230 V, 50-60 Hz) Compresor de 1 cilindro con instalación de aire seco (TRL) 2.1 Empleo no conforme a lo predeterminado El aire comprimido del compresor no es apropiado para la operación de aparatos respiratorios, etc., sin los filtros adicionales, que son necesarios para un servicio en la sala de operaciones o quirófano. Tornado 130 S Tipo 5530-11 (230 V, 50 Hz) Compresor de 2 cilindros Tipo 5530-13 (230 V, 60 Hz) Compresor de 2 cilindros Tipo 5530-61 (400 V, 3~ 50-60 Hz) Compresor de 2 cilindros Tipo 5531-11 (230 V, 50 Hz) Compresor de 2 cilindros con instalación de aire seco (TRL) Tipo 5531-13 (220 V, 60 Hz) Compresor de 2 cilindros con instalación de aire seco (TRL) Tipo 5531-61 (400 V, 3~ 50-60 Hz) Compresor de 2 cilindros con instalación de aire seco (TRL) Tornado 130 R Tipo 5231-01 (230 V, 50-60 Hz) Compresor de 2 cilindros con instalación de aire seco (TRL) y depósito redondo Tipo 5231-51 (400 V, 3~ 50-60 Hz) Compresor de 2 cilindros con instalación de aire seco (TRL) y depósito TRL = Instalación de aire seco 5 4. VOLUMEN DE SUMINISTRO Compresor de 1 ó 2 cilindros con/sin instalación de aire seco (TRL) (ver bajo SINOPTICO DE TIPOS) 4.1 Accesorios 1. 2 Abrazaderas ...................... 9000-160-37 2. 1 Tubo flexible de presión .... 5410-000-03 3. 1 Instrucciones para el uso Tornado 70 / 130 .......... 9000-610-37/04 1 Instrucciones para el uso Tornado 70 / 130 .......... 9000-610-37/01 Sólo tratándose de compresores con instalación de aire seco (TRL): 4. 1 Cárter colector ................... 3413-001-00 5. 1 Instrucciones de montaje de la instalación de aire seco 1640-01/-02 ....... 9000-610-34 4.2 Accesorios especiales Reductor de presión .................... 6040-992-00 Armario de distribución para Tornado 130 R ..................... 5110-500-00 Armario de distribución para Tornado 70 S / 130 S ........... 5510-500-00 6 5. DATOS TECNICOS Tipo V 5430-21 230 / 1~ 400 / 3~ 220 / 1~ 110-115 / 1~ 50 50 - 60 60 50-60 A 4,2 - 4,0 6,5 2,8 - 2,9 3,1 - 2,1 --- --- 3 3,6 - 2,2 0,8 - 0,89 1,32 1,37 - 1,66 1,0 - 0,9 1370 - 1630 1410 1370 - 1660 1450 - 1740 16 16 10 10 IP 44 IP 44 IP 44 IP 44 66 69 69 66 1 Zyl. 2 Zyl. 2 Zyl. 1 Zyl. 2 Zyl. kW Revoluciones por minuto A Modo de protección dB(A) Nivel sonoro según EN 21680-1 5530/31-13 50-60 Guardamotor ajustado a A Cortacircuito de la red 5231-51 230 / 1~ Absorción de corriente con 7 bar Potencia nominal 5530/31-11 5231-01 Hz Tensión Frecuencia 5430/31-11 Número de cilindros 70 / 80 130 130 / 150 70 / 80 130 Presión a la puesta en marcha y presión de parada bar l/min 5,5 - 7,5 5,5 - 7,5 5,5 - 7,5 5,5 - 7,5 5,5 - 7,5 Presión máx. de serviciobar 8 8 8 8 8 Caudal con 5bar l 25 25 25 25 25 Duración de conexión sin TRL %d.d.c. con TRL %d.d.c. 100 50 100 50 100 50 100 50 100 Peso sin TRL con TRL 28 36,5 52,5 61 52,5 61 28 36,5 Volumen del depósito kg kg Dimensiones sin TRL (An x Al x Fon) cm con TRL (An x Al x Fon) cm 25 x 62 x 62 25 x 62 x 62 25 x 62 x 62 25 x 62 x 62 38 x 62 x 62 38 x 62 x 62 38 x 62 x 62 38 x 62 x 62 5.1 Tiempo de formación de presión Tiempo de formación de presión de los compresores con una presión inicial de 0 bar hasta la presión de parada de 7,5 bar Tiempo de formación de presión (seg.) 50 Hz 60 Hz 5430-.. 150 135 5431-.. 160 145 5530-.. 80 70 5531-.. 93 80 Tipo 7 6. EXPOSICIÓN GRÁFICA FUNCIONAL 8 7. DESCRIPCION DEL FUNCIONAMIENTO 7.1 Exposición funcional A B C D E F G H I K L M N O P Q R S T Filtro de aspiración Válvula de admisión Embolo Válvula de escape Unidad de instrumentos Interruptor de presión Manómetro Válvula de seguridad Serpentín refrigerador Cabezal de mando Válvula de descarga Separador ciclónico Cámara colectora de agua Medio secante Válvula de retención Higrostato Válvula de regeneración Filtro metálico sinterizado Filtro fino 7.2 Grupo motocompresor El aire atmosférico es aspirado al cilindro a través del filtro de aspiración (A) y la válvula de admisión (B). En este compresor, el émbolo (C) está unido fijamente con la biela, por lo que durante el movimiento de subida y bajada hace un ligero movimiento basculante adicional. Por ello, la hermetización entre el émbolo y la pared del cilindro se efectúa mediante una guarnición especial para émbolos, que se desliza sin aceite sobre la pared del cilindro. El aire comprimido sale del grupo motocompresor por una válvula de escape (D) que se encuentra en la culata. Seguidamente, el aire es conducido al depósito a través de una válvula de retención. Si se encuentra adosada una instalación de aire seco (TRL), la válvula de retención se encuentra en la instalación de aire seco. 7.3 Unidad de instrumentos con interruptor de presión En el depósito se encuentra una unidad de instrumentos (E). Sobre la unidad de instrumentos se encuentra enroscado un interruptor de presión (F), que conecta o desconecta el grupo motocompresor en función de la presión del depósito. Si se toma aire comprimido para un equipo consumidor (turbina, etc.) y se reduce la presión en el depósito, el interruptor de presión conecta el grupo motocompresor al alcanzarse una presión de aprox. 5,5 bar. El grupo motocompresor continúa suministrando aire comprimido, hasta que el interruptor de presión señale que ha sido alcanzada la presión ajustada del depósito de 7,5 bar. Tratándose de compresores sin instalación de aire seco (TRL) se encuentra integrada en el interruptor de presión una válvula de descarga. A fin de que el grupo motocompresor no tenga que arrancar contra una presión, a través de esta válvula se evacúa el aire entre la válvula de retención y el grupo motocompresor. La evacuación o purga se efectúa cada vez que se desconecta el grupo motocompresor. En la unidad de instrumentos se encuentra instalado adicionalmente un manómetro (G) en el que se indica la presión en el depósito. Como dispositivo de seguridad se encuentra instalada una válvula de seguridad (H), para que no pueda sobrepasarse la presión máxima admisible de 8 bar en el depósito. En la unidad de instrumentos se encuentra además instalado el grifo de purga de agua de condensación y la conexión a la red de tuberías de aire comprimido. 7.4 Instalación de aire seco Si se encuentra instalada una instalación de aire seco, el aire comprimido es conducido en torno a la instalación de aire seco por un serpentín refrigerador (I) dispuesto en espiral. De este modo se consigue una refrigeración del aire calentado por la compresión. A causa de la refrigeración se produce una licuación de la humedad contenida en el aire y se produce agua de condensación. Debido a las diferencias de presión existentes en el cabezal de mando (K) se cierra la válvula de descarga (L). Seguidamente, el aire fluye por una válvula al separador ciclónico (M). En el separador ciclónico se separa el agua de condensación, que después es recogida en la cámara colectora de agua. El aire presecado continúa fluyendo hasta el depósito a través del medio secante (O), el filtro metálico sinterizado (S), el filtro fino (T) y la válvula de retención (P). Después de cada desconexión del grupo motocompresor se produce una expansión del aire en la instalación de aire seco y el agua de condensación recogida en la cámara 9 colectora de agua es vaciada hacia abajo siendo recogida en un recipiente colector. Si se sobrepasa la humedad relativa máxima admisible del aire en el depósito, se produce una extensión de la cinta de poliamida en el higrostato (Q), se abre una válvula y el aire seco fluye del depósito en dirección contraria por la instalación de aire seco. En la fase de parada (estando desconectado el motor) se regenera la instalación, lo cual significa que la humedad que se encuentra en la instalación de aire seco es absorbida por el aire seco y expandido y es soplado al recipiente colector. Este proceso de regeneración se repite hasta que en el depósito se consigue de nuevo la humedad relativa máxima admisible del aire. MONTAJE 8. CONDICIONES DE INSTALACION 1.El compresor tiene que instalarse conforme a lo indicado en la reglamentación sobre depósitos a presión y de manera que la placa de características pueda ser leída en todo momento sin problema alguno. 2.¡El compresor no debe ser operado en estancias con peligro de explosión! 5 3.El compresor tiene que instalarse en estancias sin polvo, secas y refrigeradas. 4.La temperatura ambiente no debe bajar por debajo de +5°C, para así evitar la formación de agua de condensación y daños causados por heladas en el interior de los aparatos. 5.Con temperaturas ambientales superiores a +40°C se tiene que efectuar una ventilación adicional por un ventilador, teniendo en cuenta que el compresor deberá encontrarse en la corriente de aire de la ventilación forzada. 6.En el invierno el aparato sólo debe ser puesto en marcha tras el transporte después de haberse calentado a la temperatura ambiente. (Peligro de cortocircuito a causa de la formación de agua de condensación). 10 1 4 2 Un motocompresor refrigerado por aire transmite aprox. 70% de su potencia motriz (Pel) como potencia térmica (PW) a la estancia donde éste se encuentra, aumentándose en consecuencia la temperatura ambiente en el caso de una deficiente ventilación (en función del tamaño de la estancia). De este modo, se puede producir un sobrecalentamiento del compresor con daños consecuentes. 5 6 7 9. INSTALACION 9.1 Conexión de aire comprimido 1 4 2 5 8 6 El compresor está equipado de serie con una unidad de instrumentos, que consta del interruptor de presión (1), el manómetro (2), la válvula de seguridad (4) y un acoplamiento rápido (5) para la conexión con un tubo flexible de presión con un diámetro interior de 10 mm. Asimismo, en la unidad de instrumentos se encuentra un grifo de purga (6) para purgar el agua de condensación del depósito. En los compresores sin instalación de aire seco se encuentra instalada una válvula de descarga (8) en el interruptor de presión, que evita que el grupo compresor tenga que arrancar contra presión. Un tubo flexible de presión entre la tubería de aire comprimido colocada fijamente y el compresor evita la transmisión de vibraciones y ruidos. 9.2 Reductor de presión 9 A fin de garantizar una presión de flujo 10 constante, se puede conectar el reductor de presión (9) que puede ser adquirido como accesorio especial bajo el número de pedido 6040-992-00. Para el ajuste de la presión de 9 flujo, poner en funcionamiento la jeringa, turbina, etc., levantar el anillo de regulación (10) y girarlo en el sentido de la flecha + (aumento de la presión de flujo) o en el sentido - (reducción de la presión), hasta que se indique la presión de flujo necesaria. Seguidamente, girar de nuevo hacia atrás el anillo de regulación, de manera que enclave y el reductor de presión quede asegurado contra un desajuste. 11 9.3 Conexión eléctrica La conexión a la red se tiene que efectuar 11 según la norma VDE o conforme a las disposiciones locales. Además se tienen que observar las instrucciones y reglamentaciones de la central eléctrica local. La tensión de red y la frecuencia tienen que coincidir con lo indicado en la placa de características. 11 • Enchufar la clavija de enchufe a la red El compresor se entrega en la ejecución de 400V con un enchufe CEE, y en la ejecución de 230V con una clavija de enchufe con contacto de puesta a tierra. El cable de conexión no se debe colocar por encima de los grupos. El aislamiento podría sufrir daños a causa del calor que se produce y en consecuencia se puede producir un cortocircuito. 10 • Conmutar el interruptor de presión a la posición I (conexión) en el mando giratorio (11). El grupo motocompresor se pone en marcha y se desconecta automáticamente al alcanzar la presión de desconexión. 9.4 Válvula de seguridad La válvula de seguridad (4) ha sido ajustada en fábrica a 8bar y ha sido homologada y se le ha aplicado el símbolo de homologación conforme a las disposiciones vigentes en la República Federal de Alemania. Esta no puede ser desajustada. 4 12 12 9.5 Ajuste del interruptor de presión (MDR 3) La presión del depósito ha sido ajustada en 14 fábrica. • El grupo se CONECTA al alcanzarse 5,5 bar. • El grupo se DESCONECTADA al alcanzarse 7,5 bar. 13 12 En caso necesario, la presión de trabajo del compresor se puede reajustar en el interruptor de presión. Para ello se tiene que ajustar primero la presión de desconexión y 13 luego la presión de conexión (presión a la puesta en marcha) a través de la diferencia de presión. Durante este ajuste, el depósito tiene que encontrarse bajo presión. Piezas conductoras de tensión en el interruptor de presión • Presión de desconexión P más alta girando el tornillo de regulación (12) en el sentido positivo de la flecha (+) y más baja girando en el sentido negativo (-). Durante esta operación no se altera la diferencia de presión. Observar la presión máxima en la válvula de seguridad. La presión de desconexión tiene que encontrarse 0,2 bar como mínimo por debajo del valor de la válvula de seguridad, ya que de lo contrario la válvula de seguridad abre y el grupo motocompresor no alcanza la presión de desconexión y en consecuencia funciona constantemente. • Diferencia de presión ∆ P entre la presión a la puesta en marcha y la presión de desconexión, ésta se altera girando el tornillo de regulación (13) en el sentido positivo (+) o negativo (-). 9.6 Ajuste del guardamotor Sólo en la ejecución trifásica (MDR 3). Los motores de corriente alterna están protegidos por medio de un dispositivo protector de bobinado. El guardamotor ha sido ajustado en fábrica a un valor específico. Este valor deberá comprobarse al realizar la instalación (ver bajo datos técnicos). 13 • Medir la corriente máxima (valor poco antes de alcanzar la presión de desconexión) • Ajustar el guardamotor a un valor de 0,2 - 0,3A más alto por medio del tornillo de ajuste (14). 9.7 Agua de condensación 6 16 Debido a las diferencias de temperatura, durante el transporte se puede formar agua de condensación en el depósito, por lo que ésta tiene que ser purgada primero antes de toda instalación del compresor, también tratándose de compresores con instalación de aire seco (TRL). Para ello se deberá proceder de la manera siguiente: • Estando conectado el compresor y disponiéndose de la presión máxima en el depósito, abrir el grifo de purga (6) todo lo que sea posible. • Esperar hasta que haya salido toda el agua de condensación del depósito. • Cerrar de nuevo el grifo de purga. USO 10. MANTENIMIENTO 10.1 Purga del agua de condensación En los tipos de compresor con instalación de aire seco (TRL) se purga automáticamente el agua de condensación. En los tipos de compresor sin TRL se tiene que purgar el agua de condensación una vez 18 al mes como mínimo. En los países con una alta humedad relativa 4 del aire una vez al día. • Estando conectado el compresor y disponiéndose de la presión máxima en el depósito, abrir el grifo de purga (6) todo lo que sea posible. 18 14 6 • Esperar hasta que haya salido toda el agua de condensación del depósito. • Cerrar de nuevo el grifo de purga. 10.2 Válvula de seguridad La válvula de seguridad (4) tiene que ser comprobada cada seis meses en cuanto a su funcionabilidad. Para ello, disponiéndose de la temperatura máxima del depósito, tirar del manguito (18) hasta que salga aire por la válvula de seguridad. Dejar que se ventile brevemente la válvula de seguridad. Soltar el 16 manguito (18), para que la válvula de seguridad vuelva a cerrar. 10.3 Filtro de aspiración El intervalo de cambio del filtro de aspiración (16) depende esencialmente del contenido de polvo en el aire. Normalmente es suficiente cambiar anualmente el elemento filtrante. Núm. de pedido: 9000-416-31 19 Desconectar la corriente del compresor (desenchufar la clavija de enchufe a la red). • Abrir la caja del filtro. 17 • Extraer el elemento filtrante. • Insertar un nuevo elemento filtrante en la caja del filtro. • Cerrar la caja del filtro. 10.4 Cambio de filtro en la instalación de aire seco El filtro (17) se deberá cambiar anualmente. Núm. de pedido: 9000-416-07 20 Desconectar la corriente del compresor (desenchufar la clavija de enchufe a la red). • Evacuar el aire comprimido del depósito (p.ej., a través del grifo de purga de agua de condensación). • Desenroscar la tapa de cierre. • Retirar el filtro girando ligeramente. • Insertar un nuevo filtro. • Enroscar la tapa de cierre. 15 11. SUGERENCIAS PARA LA BUSQUEDA DE FALLOS 1. El compresor no se pone en marcha a) Falta tensión de red • Comprobar el fusible de red, en caso dado presionar el fusible automático (en caso de un defecto en el fusible, renovarlo). b) Interruptor de presión no conectado • Conectar el interruptor de presión, esperar 30 segundos. Si el interruptor de presión permanece conectado durante un breve momento y desconecta luego el motor, en este caso se tiene que comprobar la absorción de corriente en las tres fases tratándose del motor trifásico y en una fase tratándose en el motor de corriente alterna. c) La protección térmica del motor ha disparado (sólo 1 cil. y 1~) • Dejar que se enfríe el motor, comprobar el estado mecánico del motor, comprobar la tensión y la absorción de corriente. d) Absorción de corriente demasiado alta en cuanto a la corriente nominal • Subtensión: Medir la tensión, en caso dado informar a un electricista. • Condensador defectuoso (230V 1~): Comprobar el condensador, cambiarlo en caso necesario. • Funcionamiento mecánico pesado del grupo, agarrotamiento del émbolo (el guardamotor ha disparado): (Desenchufar la clavija de red) desmontar la tapa del cárter del cigüeñal del compresor calentado y girar el rodete del ventilador, si esto no es posible, cambiar el émbolo y el cilindro o el grupo completo. e) Absorción de corriente uniforme en cuanto a la corriente nominal • Guardamotor ajustado demasiado bajo (sólo 3~): Medir la corriente. Ajustar correspondientemente el guardamotor. (Un valor 0,2 A más alto que el de la corriente medida). • Guardamotor defectuoso: Comprobar el guardamotor, en caso necesario cambiar el guardamotor. f) Válvula de purga de aire defectuosa, el grupo funciona contra presión (sólo compresores sin instalación de aire seco) • Comprobar si la válvula de ventilación ventila tras la desconexión del grupo. Establecer la movilidad o cambiarla. 2. El compresor no desconecta a) Válvula automática de platillo (válvula de admisión o de escape, respectivamente) en la culata defectuosa • Desmontar la culata y montar una válvula automática de platillo nueva. b) Se escapa aire por la válvula de ventilación (sólo en compresores sin TRL) • Comprobar la válvula de ventilación. c) Sale aire por la instalación TRL hacia el cárter colector • Comprobar el cabezal de mando en la instalación de aire seco. d) Fugas en la red de tuberías de presión • Abrir la válvula de bloqueo y cargar las tuberías con presión. En caso necesario, buscar la fuga con ayuda de spray y hermetizarla. e) Compresor dimensionado demasiado pequeño, excesiva toma de aire (aprox. 50 l/min por unidad) • Determinar la demanda de aire, emplear un compresor más grande en caso necesario. f) Guarnición de compresión en el émbolo desgastada • Cambiar la guarnición de compresión 16 3. El compresor se conecta algunas veces, sin que se haya tomado aire por un consumidor a) Se escapa aire hacia abajo a través de la instalación de aire seco • La instalación de aire seco se encuentra en la fase de regeneración, se reduce la humedad del aire en el depósito. b) Se escapa aire por la válvula de ventilación (fugas en la válvula de retención) (sólo en compresores sin TRL) • Comprobar si se escapa aire en la válvula de retención. Limpiar la válvula de retención o cambiarla. c) Fugas en la red de tuberías de presión • Abrir la válvula de cierre y cargar las tuberías con presión. Buscar la fuga con ayuda de spray para fugas y hermetizarla. 4. El compresor hace demasiado ruido (ruidos de picado) a) Cojinetes dañados • Comprobar los cojinetes del eje del motor y del cigüeñal, cambiarlos en caso necesario. 5. Reducción de la capacidad volumétrica de suministro, el compresor necesita más tiempo para cargar el depósito (ver el tiempo de carga en el capítulo de datos técnicos) a) Filtro de aspiración demasiado sucio • Cambiar el filtro de aspiración una vez al año como mínimo. ¡No limpiarlo nunca con gasolina o aceite! b) Válvula automática de platillo (válvula de admisión o de escape, respectivamente) en la culata defectuosa • Desmontar la culata y montar una nueva válvula automática de platillo. c) Guarnición de compresión en el émbolo desgastada • Cambiar la guarnición de compresión 6. Pérdida de agua por la pieza de mano a) Agua de condensación en el depósito (sólo en compresores sin TRL) • Purgar el agua de condensación del depósito una vez al mes como mínimo. En caso de una alta humedad relativa del aire o en países tropicales, una vez al día. Asimismo, es imprescindible observar la temperatura ambiente del compresor (ver al respecto las condiciones de instalación). 17 12. ESQUEMA DE CONEXIONES 12.1 Ejecución de 230V 1~ A A B Lista de aparatos A B 18 12.2 Ejecución de 400V 3~ Interruptor de presión Caja de bornes del motor B