Descargar - Alianza Energía y Ambiente con la Región Andina

Anuncio

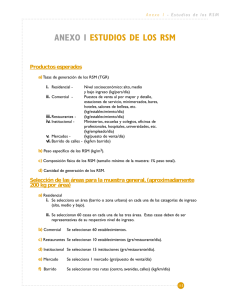

Diseño de Plantas para aprovechamiento energético de residuos sólidos de t/día SÍNTESIS DE DISEÑO DE PLANTAS Para aprovechamiento energético de residuos sólidos municipales de 150 TONELADAS por día de capacidad CON EL APOYO DE: Autor: CORPORACIÓN ENYA ENERGÍA Y AMBIENTE Para: PROGRAMA ALIANZA EN ENERGÍA Y AMBIENTE (AEA) INSTITUTO INTERAMERICANO DE COOPERACIÓN PARA LA AGRICULTURA (IICA) MINISTERIO DE ASUNTOS EXTERIORES DE FINLANDIA FEBRERO DE 2015 Nombre del Autor: Corporación ENYA – ENERGÍA Y AMBIENTE Dirección: Calle Manuel Iturrey 140 y Av. La Coruña, piso 2. Quito - Ecuador. Teléfonos: 593 2 25 26 399 | 593 2 25 22 292 | 593 99 2059 312 Email: [email protected] www.enyatec.com.ec Coordinador: Diego Suárez E. Equipo consultor: Ana Belén Carvajal J. David Delgado N. Guillermo Pérez V. Marco Acosta O. Verónica Villacís V. El proyecto del Diseño de Factibilidad de Plantas de Generación de Energía Eléctrica y Térmica, Materiales Reciclables y Biofertilizantes a Partir de Residuos Sólidos Municipales, con la aplicación a la ciudad de Loja, es apoyado por el Programa Alianza en Energía y Ambiente con la Región Andina (AEA) del Instituto Interamericano de Cooperación para la Agricultura (IICA), con el aporte financiero del Ministerio de Asuntos Exteriores de Finlandia (MAEF). Las ideas, planteamientos y formas de expresión de este documento son propios de los autores y no representan necesariamente la opinión del IICA, AEA o el MAEF. Ninguna parte de este documento puede ser reproducido o transmitido mediante algún sistema o método electrónico o mecánico sin previa autorización por escrito de los autores. CONTENIDO PRESENTACIÓN 6 INTRODUCCIÓN Características de los residuos sólidos en el Ecuador 7 8 ¿POR QUÉ ES IMPORTANTE LA TECNOLOGIA WTE-MBT? Vista de Planta WTE-MBT de 150 toneladas por día de capacidad de procesamiento Estructura de las plantas WTE-MBT 11 14 16 SECCIÓN 1: Recepción y Clasificación manual y mecánica de los residuos sólidos municipales (RSM) 17 SECCIÓN 2: Sistema de Biodigestión Dranco® y Generación de energía eléctrica y térmica 25 SECCIÓN 3: Producción tecnificada de biofertilizantes 32 SECCIÓN 4: Sistemas Auxiliares 38 IMPLEMENTACIÓN DE LA PLANTA WTE-MBT Etapas para Implementación Fichas de datos de Planta WTE-MBT de 150 t/día de capacidad de procesamiento de RSM 40 41 42 DISEÑO ESPECÍFICO PLANTA WTE-MBT PARA LA CIUDAD DE LOJA 43 GLOSARIO ACRÓNIMOS 45 45 PRESENTACIÓN PRESENTACIÓN La Corporación ENYA – Energía y Ambiente, firma consultora ecuatoriana, propuso un proyecto en la segunda convocatoria (año 2012) del Programa Alianza en Energía y Ambiente con la Región Andina (AEA), coordinado por el Instituto Interamericano de Cooperación para la Agricultura (IICA) y financiado por el Ministerio de Asuntos Exteriores de Finlandia (MAEF). El propósito del programa AEA es el de desarrollar iniciativas innovadoras que promuevan, demuestren y/o faciliten el uso de la energía renovable y eficiencia energética en los países que conforman su ámbito de acción: Colombia, Ecuador, Perú y Bolivia. El proyecto propuesto y realizado por ENYA se denomina: Diseño de Factibilidad de Plantas de Procesamiento de Residuos Sólidos Municipales (RSM) de 50, 150 y 300 toneladas por día, y para la ciudad de Loja de 220 toneladas/día, para la producción de: 1. Energía Eléctrica y Energía Térmica 2. Materiales Inorgánicos Reciclables 3. Biofertilizantes La tecnología seleccionada y aplicada en las plantas de producción de energía y otros subproductos a partir de residuos (WTE por sus siglas en inglés) diseñadas por ENYA, es la denominada Tratamiento Mecánico Biológico (MBT). El propósito de los diseños realizados, es la futura implementación de plantas WTE-MBT en el Ecuador, como forma ambiental, económica y energéticamente óptima para encaminar al país hacia el aprovechamiento total de los residuos sólidos municipales, a diferencia de la actual disposición final en rellenos y botaderos. ENYA – ENERGÍA Y AMBIENTE Febrero 2015 6 INTRODUCCIÓN INTRODUCCIÓN La gestión de residuos sólidos municipales (RSM), por la trascendencia que conlleva en varios órdenes, particularmente en cuanto al significativo impacto ambiental que genera, ha sido declarada como prioridad nacional. La atribución legal para la formulación de la política pública en esta materia la tiene el Ministerio del Ambiente, mediante el Programa Nacional de Gestión Integral de Residuos Sólidos (PNGIDS), en tanto que la competencia y responsabilidad para la ejecución de los planes de manejo de residuos sólidos está a cargo de los gobiernos autónomos descentralizados (GAD) municipales, según el Código Orgánico de Ordenamiento Territorial, Autonomía y Descentralización (COOTAD) vigente. A pesar de que se ha avanzado en la educación de la ciudadanía sobre la reducción en la generación y en el reciclaje de los residuos sólidos, al año 2015 se advierte en el Ecuador que persisten las formas tradicionales de disposición final como son los botaderos a cielo abierto, rellenos sanitarios, incineración y enterramiento, de las aproximadamente 12.000 toneladas por día de RSM que se producen. Cada uno de estos métodos produce evidentes impactos ambientales negativos al medio físico, biótico y antrópico por la disposición de los residuos sin ningún tratamiento. Adicionalmente, los municipios tienen que cubrir ingentes y crecientes gastos derivados de las tareas de recolección, transporte y disposición final de los RSM, que por lo general no alcanzan a cubrir con las tasas que recolectan de la ciudadanía por este servicio, en las planillas de energía eléctrica o agua potable principalmente. Lo referido de forma muy sucinta, configura un difícil panorama para la gestión de residuos sólidos por parte de los gobiernos municipales, que trabajan con medios cada vez más escasos. Por su parte, la Corporación ENYA realizó el diseño de factibilidad de plantas de producción de energía a partir de residuos sólidos (WTE – Waste to Energy) con la Tecnología de Tratamiento Mecánico Biológico (MBT – Mechanical Biological Treatment), proyecto inédito en el país y la región andina. Nuestro objetivo central es desarrollar plantas industriales para el aprovechamiento de residuos sólidos municipales, mediante la aplicación de la tecnología de Tratamiento Mecánico Biológico (WTE-MBT), para la producción de energía eléctrica, energía térmica y otros subproductos con valor económico, totalmente aplicable a la realidad del Ecuador. La consecuencia directa de la implementación de las plantas WTE-MBT es la reducción sustancial del impacto ambiental, los gastos directos y costos ambientales que producen la disposición tradicional de los residuos sólidos municipales en botaderos y rellenos sanitarios, además de otros beneficios que se indican posteriormente. 7 INTRODUCCIÓN Características de los Residuos Sólidos en el Ecuador Los RSM en el Ecuador son mayoritariamente de origen orgánico, húmedo y por consiguiente con un menor poder calórico que los residuos generados en países industrializados. Este conjunto de características es decisivo para seleccionar a la tecnología WTE-MBT como la más adecuada para el aprovechamiento de los residuos generados como materia prima renovable e insumo energético. Los datos promedio de composición de RSM del Ecuador se muestran en la ilustración a continuación. FUENTE: MAE/PNGIDS, 2012 En la caracterización de los residuos sólidos, es importante determinar los rangos y la tendencia de crecimiento de cada tipo de residuos que produce una comunidad, ciudad, región o país, no valores cerrados ni definitivos, ya que existen muchas posibilidades de variación e incertidumbre en los resultados. En el diseño de una planta de aprovechamiento material y energético de RSM, se utilizan precisamente los datos de peso por rangos de cada tipo de residuo y la tasa de crecimiento en el tiempo. 8 INTRODUCCIÓN Factores para generación de Residuos Sólidos Existen algunos factores que inciden preponderantemente en la generación de RSM tales como: Investigación y elaboración: ENYA En el Ecuador según datos del PNGIDS, la proyección del crecimiento de la población y generación de RSM para el año 2017 es de 13.856 t/día con una tasa de generación per cápita de 0,85 kg RSM. 9 INTRODUCCIÓN Proyección de crecimiento de Población y Generación de RSM FUENTE: PNGIDS - Proyecto Programa Nacional para la Gestión Integral de Desechos Sólidos. Documento de Priorización para la SENPLADES septiembre 2012 En el Ecuador y otros países, a pesar de las campañas orientadas hacia la reducción de residuos sólidos, la generación per cápita crece y paralelamente la población también. El efecto combinado de estos dos fenómenos, permite aseverar que el problema ambiental que supone la disposición final de los RSM es creciente y prácticamente sin límites. 10 TECNOLOGÍA WTE - MBT ¿POR QUÉ ES IMPORTANTE LA TECNOLOGÍA WTE - MBT? Las plantas WTE-MBT, son concebidas, construidas y operadas para cumplir varios propósitos que se indican a continuación. Este tipo de plantas no procesan residuos sólidos peligrosos. 11 TECNOLOGÍA WTE - MBT 12 TECNOLOGÍA WTE - MBT 13 TECNOLOGÍA WTE - MBT Estructura de las Plantas WTE-MBT Las plantas de producción de energía a partir de residuos sólidos (WTE) con la tecnología de Tratamiento Mecánico Biológico (MBT), consta de las siguientes secciones: • SECCIÓN 1: Clasificación y separación mecánica y manual de alta eficiencia, de los RSM inorgánicos reciclables para su acondicionamiento y comercialización de materia prima industrial y artesanal. • SECCIÓN 2: Biodigestión de los residuos orgánicos que quedan luego de la separación de los residuos inorgánicos, para producción de biogás combustible para generación de energía eléctrica y térmica para autoconsumo y venta de excedentes. • SECCIÓN 3: Compostaje industrializado y acelerado de los lodos biodigestados, para producción de fertilizantes orgánicos de calidad estándar. • SECCIÓN 4: Sistemas auxiliares mecánicos, eléctricos, electrónicos y edificaciones de la planta. Diagrama de flujo de residuos y productos de planta de 150 t/día de capacidad de procesamiento de residuos sólidos municipales. ELABORACIÓN: ENYA 2014 16 RECEPCIÓN Y CLASIFICACIÓN MANUAL Y MECÁNICA DE LOS RESIDUOS SÓLIDOS MUNICIPALES (RSM) SECCIÓN 1: Recepción y clasificación manual y mecánica de los residuos sólidos municipales (RSM) Los recolectores con RSM una vez que ha sido pesado su contenido en la entrada de la Planta WTE-MBT, descargan los RSM en el galpón de clasificación y separación manual y mecánica. Esta sección tiene como objetivo recuperar la mayor cantidad de material inorgánico reciclable para su venta (papel, cartón, plástico, vidrio, metales ferrosos y no ferrosos, entre otros), así como garantizar una fracción orgánica prácticamente libre de impurezas para su tratamiento posterior. En los dos gráficos siguientes se muestra la disposición del equipamiento y el diagrama de flujo de la Sección de Clasificación: 17 RECEPCIÓN Y CLASIFICACIÓN MANUAL Y MECÁNICA DE LOS RESIDUOS SÓLIDOS MUNICIPALES (RSM) Proceso de recepción, clasificación (manual y mecánica) y acondicionamiento de residuos inorgánicos 18 RECEPCIÓN Y CLASIFICACIÓN MANUAL Y MECÁNICA DE LOS RESIDUOS SÓLIDOS MUNICIPALES (RSM) PROCESO 1.1 Ingreso de camiones recolectores de RSM a la Planta WTE-MBT La planta WTE-MBT dispone de un área de control, donde se realiza el registro del ingreso de los vehículos particulares y camiones recolectores de RSM así como el de los peatones. PROCESO 1.3 Desembarque de los RSM en el galpón de descarga El desembarque de los RSM se lo realiza en un nivel superior al resto de los procesos de separación, por lo cual los contenedores ascienden al área de descarga por medio de una rampa. En este sitio los recolectores se estacionan y proceden con la descarga de todos los RSM orgánicos e inorgánicos. Los ingresos al área de descarga contienen puertas eléctricas enrollables, las cuales se cierran manualmente para evitar la salida de olores desde el interior del galpón hacia los exteriores después de cada descarga de residuos. Ingreso de camiones recolectores RSM PROCESO 1.2 Pesaje y Control de los recolectores de RSM En el área de pesaje, los recolectores son identificados y pesados en una balanza electrónica, la cual es controlada desde una caseta posicionada estratégicamente. La balanza obtiene el peso del residuo contenido en cada recolector, al pasar el vehículo sobre ésta a una velocidad reducida. Mediante celdas de carga o transductores eléctricos de presión, se registra digitalmente el peso total, del cual se descuenta la tara del vehículo según su código preestablecido e identificado cada vez que ingresa a la planta con carga. Desembarque de los RSM PROCESO 1.4 Clasificación de materiales inorgánicos voluminosos En el galpón de descarga, un operario, con la ayuda de una mini-cargadora frontal, selecciona y separa materiales voluminosos, peligrosos y escombros visibles, presentes en la acumulación al granel de los RSM. 19 RECEPCIÓN Y CLASIFICACIÓN MANUAL Y MECÁNICA DE LOS RESIDUOS SÓLIDOS MUNICIPALES (RSM) Se considera que un 5% en peso de materiales inorgánicos voluminosos es separado en esta fase. Posteriormente, este tipo de residuos son colocados en bodegas de almacenamiento de acuerdo a su tipo, para su procesamiento en la planta o entrega a gestores según el caso. Apertura de Bolsas Clasificación de materiales PROCESO 1.5 Apertura de Bolsas El porcentaje restante de RSM, luego de la separación de voluminosos, es depositado con una cargadora frontal en las tolvas de las máquinas abridoras de bolsas, las cuales realizan el proceso de apertura mediante un rotor accionado por un motor eléctrico que gira a bajas revoluciones. El rotor posee varios dientes desgarradores dispuestos en espiral a lo largo de toda su superficie, permitiendo romper las bolsas al rozar los dientes móviles contra dientes fijos. 20 PROCESO 1.6 Separación de los residuos orgánicos mediante cribado Con el fin de realizar una separación de los residuos orgánicos, se ha dispuesto de un trómel de cribado posterior al proceso de apertura de bolsas. Este equipo posee una criba rotatoria para la clasificación del material de entrada en función de su tamaño. El trómel de cribado está constituido esencialmente por un tambor cilíndrico con chapas perforadas de 80 milímetros de diámetro. Además, el avance del material en el interior del equipo se produce gracias a una ligera inclinación del mismo y mediante la rotación del tambor. El trómel permite separar el material en dos fracciones: • En su mayoría inorgánicos ( > 80 milímetros), con destino hacia la clasificación manual. RECEPCIÓN Y CLASIFICACIÓN MANUAL Y MECÁNICA DE LOS RESIDUOS SÓLIDOS MUNICIPALES (RSM) • En su mayoría orgánicos (< 80 milímetros), con destino hacia la separación ferromagnética De acuerdo a la caracterización de los RSM, el trómel de cribado separa la fracción orgánica con una eficiencia del 80 - 90%, es decir que del porcentaje de orgánicos extraídos en el trómel, existe hasta un 20 % de inorgánicos remanentes. • 3D: Rodantes, pesados, botellas, latas, etc. • Finos: Arena, restos alimentarios, etc. • 2D: Planares, ligeros, papel, etc. Clasificación de los residuos Separación de los residuos orgánicos PROCESO 1.7 Clasificación de los residuos mediante separación balística Después del trómel de cribado, la fracción mayor a 80 mm es dirigida hacia un separador balístico, el cual tiene la función de separar la fracción mayoritariamente inorgánica de los RSM en función de su tamaño, densidad y forma. El equipo consiste en una rampa inclinada formada por unas tiras metálicas longitudinales perforadas, que poseen un movimiento de tipo balístico producido por dos cigüeñales ubicados transversalmente en la parte superior e inferior de la rampa. La inclinación del equipo y el movimiento oscilatorio permite la separación de los residuos en 3 fracciones distintas: PROCESO 1.8: Primera clasificación manual de materiales reciclables Luego de la clasificación balística, bandas transportadoras trasladan los residuos “2D” obtenidos en este proceso hacia una cabina de separación manual. 21 RECEPCIÓN Y CLASIFICACIÓN MANUAL Y MECÁNICA DE LOS RESIDUOS SÓLIDOS MUNICIPALES (RSM) Es aquí donde un equipo de 11 personas separa y clasifica los diferentes tipos de residuos reciclables presentes en la basura. Los operadores se encuentran protegidos con ropa de seguridad y son previamente entrenados para realizar una clasificación eficiente. PROCESO 1.9 Separación de materiales ferrosos como aluminio, cobre, latón entre otros. El elemento separador es un rotor magnético, provisto de imanes permanentes de Neodimio de alta remanencia. El campo magnético creado de alta frecuencia, induce las corrientes de Foucault en las piezas metálicas conductoras. Éstas, por su parte, crean un campo magnético opuesto al del rotor. Es así que los elementos no ferrosos son atraídos por el potente campo magnético y el resto de los elementos prosigue su trayectoria natural. • Línea 1: En esta etapa se realiza una clasificación ferrosa de las fracciones finas provenientes del proceso de cribado y de la separación balística. Asimismo, al final de esta línea se cuenta con un operario encargado de recuperar manualmente metales no ferrosos y otros, con el objetivo de garantizar un correcto pretratamiento de la materia orgánica. • Línea 2: A este proceso fluyen, a través de una banda transportadora, los materiales 3D resultantes de la separación balística. FUENTE: MASIAS RECYCLING PROCESO 1.11 Separación de Polímeros FUENTE: FELEMANG PROCESO 1.10 Separación de metales no ferrosos A continuación del proceso de separación magnética en la línea 2, los residuos no clasificados son enviados hacia un separador inductivo. Este equipo tiene la función de recuperar materiales 22 Una vez retirados los metales no ferrosos, la cantidad restante de RSM es enviada hacia un separador óptico, con el objetivo de clasificar el porcentaje remanente de polímeros en función de sus propiedades intrínsecas (densidad, color, textura, etc.). Los separadores ópticos clasifican los materiales mediante el escaneado de los objetos. Una vez reconocido el tipo de residuo, una corriente de aire comprimido es generada, la cual impulsa el material hacia un colector adecuado. RECEPCIÓN Y CLASIFICACIÓN MANUAL Y MECÁNICA DE LOS RESIDUOS SÓLIDOS MUNICIPALES (RSM) PROCESO 1.13 Embalaje y Distribución de subproductos Finalmente, el material recuperado y clasificado según su tipo, es enviado hacia la bodega de pesaje y embalaje. En esta área se cuenta con varios equipos que facilitan el prensado y embalado de todos los subproductos para posteriormente enviarlos hacia su distribución y venta. Separación de Polímeros PROCESO 1.12 Clasificación fina y acondicionamiento de residuos inorgánicos Los diferentes tipos de residuos clasificados en la primera cabina de separación manual, caen por gravedad hacia contenedores dispuestos debajo de esta instalación. El material inorgánico resultante es transportado mediante una cargadora hacia áreas designadas para la separación fina y posterior recuperación y acondicionamiento de los subtipos como plástico, vidrio, papel, cartón, chatarra, peligrosos y otros. Embalaje y Distribución PROCESO 1.14 Salida de rechazo en balas Se ha estimado que entre el 10% al 15% de la totalidad de los RSM no pueden ser recuperados luego de todos los procesos de clasificación manual y mecánica establecidos. Este porcentaje se lo recolecta en contenedores, se lo compacta, embala y pesa, para luego ser enviado en un recolector de basura hacia un relleno sanitario. Clasificación fina y acondicionamiento 23 RECEPCIÓN Y CLASIFICACIÓN MANUAL Y MECÁNICA DE LOS RESIDUOS SÓLIDOS MUNICIPALES (RSM) Tipos de subproductos obtenidos y acondicionados después de la clasificación manual y mecánica. 24 DIGESTIÓN DRANCO® Y GENERACIÓN DE ENERGÍA SECCIÓN 2: Sistema de Biodigestión Dranco® y Generación de Energía Eléctrica y Térmica El tratamiento de la fracción orgánica proveniente de la separación manual y mecánica, consiste en un proceso de fermentación en ausencia de oxígeno, el cual se lleva a cabo en un biodigestor tipo DRANCO® (DRy ANaerobic COmposting). Durante el período de digestión anaerobia, la materia orgánica se degrada y estabiliza mediante la acción de bacterias, convirtiéndose una parte en biogás y otra en biodigesto. Éste último es transportado hacia un proceso de estabilización como lo es el compostaje, con el fin de obtener biofertilizantes orgánicos de calidad. El biogás producido en el proceso de digestión anaerobia es un gas combustible, el cual contiene un alto porcentaje de metano(CH4) y dióxido de carbono (CO2), por consiguiente es considerado como una fuente de energía renovable y puede ser utilizado como combustible para la generación de energía eléctrica y térmica. 25 DIGESTIÓN DRANCO® Y GENERACIÓN DE ENERGÍA Proceso de Biodigestión Anaerobia y Generación de Energía Térmica y Eléctrica El proceso de biodigestión anaerobia en un sistema DRANCO® consta básicamente de siete procesos, los cuales se muestran y describen a continuación: 26 DIGESTIÓN DRANCO® Y GENERACIÓN DE ENERGÍA 2.1 Pretratamiento de los residuos Para obtener las condiciones adecuadas de biodegradación anaerobia dentro del digestor DRANCO®, el material proveniente de la separación manual y mecánica es reducido de tamaño a menos de 60 mm con la ayuda de una trituradora de materia orgánica. FUENTE: OWS - ELABORACIÓN ENYA 2.3 Digestión Anaerobia FUENTE: DIRECT INDUSTRY Una vez que el sustrato fresco ha sido mezclado con el inóculo activo y el vapor caliente, éste es transportado hacia el biodigestor mediante una unidad de bombeo de doble pistón. 2.2 Recepción de residuos orgánicos frescos y preparación de mezcla El material pre-tratado es conducido hacia una unidad de mezcla, donde éste es combinado con el biodigesto que recircula del biodigestor. La proporción de mezcla es de 6:1, es decir, 6 toneladas de material digerido son añadidas por cada tonelada de material fresco entrante. Esta operación se la realiza con el objetivo de que el material proveniente del biodigestor sirva como inóculo activo para el material fresco, potenciando así el proceso de digestión anaerobia. En esta etapa además se adicionan a la mezcla 0,02 toneladas de vapor por cada tonelada de materia entrante, con lo cual se obtienen temperaturas de 55°C permanentes en el sustrato, acelerando la degradación de la materia y permitiendo la eliminación de patógenos. FUENTE: SYMTEC 27 DIGESTIÓN DRANCO® Y GENERACIÓN DE ENERGÍA El biodigestor DRANCO® consiste en un tanque cilíndrico vertical elaborado en acero inoxidable, el cual posee un techo y una base cónicos. El exterior del tanque dispone de aislamiento térmico con el fin de minimizar la pérdida de calor con el exterior y mantener el interior a 55°C, con lo que se logra un régimen de trabajo termofílico. Mediante la unidad de bombeo, el material es empujado a través de tres tuberías que perforan la base del digestor y atraviesan el cuerpo del tanque. De esta manera, el sustrato sube hacia la parte superior del digestor y se vierte sobre la masa contenida en éste, operación que permite mantener al reactor completamente mezclado. Ésta es una de las principales ventajas del equipo, puesto que no posee elementos mecánicos internos que requieran de mantenimiento o cambio. A carga plena, al sustrato le toma de tres a cuatro días para descender hacia el fondo del digestor, con el fin de que una parte sea recirculada como inóculo y otra direccionada hacia el módulo de compostaje mediante bandas transportadoras. El proceso de recirculación del sustrato es controlado automáticamente y es repetido en promedio seis veces, con lo cual el tiempo de retención hidráulica del sustrato dentro del tanque es de aproximadamente 25 días, independientemente de la temperatura ambiente. De acuerdo a la cantidad de material entrante al digestor, la cual proviene de la separación manual y mecánica (materia orgánica e inorgánica) y al tiempo de retención hidráulica, se obtiene un volumen total del tanque de 2.800m3. 2.4 Producción de Biogás Se estima una producción promedio de biogás de 112 m³ por cada tonelada de material orgánico fresco entrante al digestor, lo cual en las condiciones de trabajo del biodigestor DRANCO®, representa biogás con un contenido de metano del 55%, cuyo poder calorífico es 5,4 kWh de energía por cada m³ de biogás. En base a esto se logra una producción de 10.315 m³ de biogás al día. En caso de existir una caída en la producción de biogás o en el porcentaje de metano, se debe añadir inóculo a los residuos frescos entrantes, como por ejemplo estiércol de vaca. El biogás producido es utilizado para la generación de energía eléctrica y térmica en un motor de combustión interna. Antes de este proceso el biogás debe ser tratado para satisfacer los requerimientos del generador en cuanto a niveles aceptables de H2S y CO2. FUENTE: OWS. ELABORACIÓN: ENYA 28 DIGESTIÓN DRANCO® Y GENERACIÓN DE ENERGÍA 2.5 Acumulación de Biogás 2.6 Filtrado de Biogás El biogás es acumulado a baja presión tanto en la cúpula del biodigestor como en un gasómetro de doble membrana. El gasómetro es utilizado con el objetivo de garantizar un flujo de gas hacia el digestor en caso de depresión y para acumular el biogás en los picos de producción. El biogás producido se encuentra compuesto en su gran mayoría por metano y dióxido de carbono así como porcentajes bajos de ácido sulfhídrico y vapor de agua. Los generadores modernos de biogás aceptan ciertos límites de dióxido de carbono, por lo cual no es indispensable su filtrado, sin embargo componentes como el ácido sulfhídrico y el vapor de agua deben ser necesariamente extraídos. Las concentraciones de estos gases son controladas constantemente mediante un cromatógrafo en tiempo real. Una vez realizado el proceso de filtrado de ácido sulfhídrico y vapor de agua, se obtiene un biogás con las siguientes características. La membrana interior del gasómetro se encuentra fabricada en polietileno de alta densidad (HDPE) resistente al ácido sulfhídrico(H2 S), mientras que el material exterior del acumulador es una lona resistente a los rayos UV. Ya que el biogás se utiliza para una generación continua de energía las 24 horas del día, el gasómetro poseerá un volumen de acumulación de cerca de una hora de producción de biogás, es decir de 365 m3. En caso de existir un aumento de presión en la línea, el biogás en exceso es conducido a una chimenea y quemado automáticamente. Filtrado de Biogás Acumulación de Biogas De esta manera, el biogás alcanza las condiciones óptimas para alimentar al grupo de generación de energía. 29 DIGESTIÓN DRANCO® Y GENERACIÓN DE ENERGÍA 2.7. Generación de energía eléctrica y térmica El biogás producido en el sistema de biodigestión anaerobia es aprovechado por la planta de cogeneración para producción simultánea de electricidad y calor. El proceso de generación de energía eléctrica se lo lleva a cabo en un motor de combustión interna acoplado a un generador eléctrico, de donde además se recupera el calor proveniente de los gases de combustión y del sistema de enfriamiento del motor. La energía eléctrica es utilizada para abastecer a la planta en sus procesos eléctricos de fuerza e iluminación, y la parte remanente es sincronizada y elevada en voltaje en una subestación propia de la planta para su venta a la empresa local de distribución eléctrica. FUENTE: CATERPILLAR En el caso del calor recuperado, esta energía es aprovechada para la producción de vapor y así satisfacer la demanda de energía térmica en la biodigestión y en toda la planta. El valor restante 30 de la energía térmica queda disponible para su utilización en los lugares aledaños a la planta, por ejemplo brindando servicio de ACS (agua caliente sanitaria) en la comunidad, calentando una piscina cercana así como suministrando calor (o frío a partir de un proceso de trigeneración) en un parque industrial. En el caso de no existir un consumo cercano de energía térmica, el vapor podría ser utilizado en un ciclo combinado para generación de una cantidad extra de electricidad. En el proceso de cogeneración se obtienen en promedio 200 kWh eléctricos y 260 kWh térmicos por cada tonelada orgánica procesada en el sistema de digestión anaerobia, lo que significa una producción de alrededor de 17.900 kWh de energía eléctrica y 23.300 kWh de energía térmica diaria. La generación se lleva a cabo en un motor de combustión interna de capacidad nominal de 900 kW funcionando 24 horas al día, lo cual equivale a una eficiencia total de la planta cogeneradora de más del 75%. El generador está posicionado dentro de un contenedor aislado a prueba de sonido y resistente a las condiciones ambientales exteriores. El consumo de energía eléctrica diario en los procesos dentro de la planta es de aproximadamente 4.961,64 kWh, con lo cual 12.935,03 kWh pueden ser vendidos a la red eléctrica cada día. Por el lado del consumo de energía térmica, la planta demanda diariamente cerca de 1.926,03 kWh, teniendo una gran disponibilidad de calor para su comercialización o para una producción extra de electricidad. DIGESTIÓN DRANCO® Y GENERACIÓN DE ENERGÍA En el gráfico siguiente se ilustra el flujo de energía producida, autoconsumida y disponible para su uso externo a la planta WTE-MBT. 31 PRODUCCIÓN TECNIFICADA DE BIOFERTILIZANTES SECCIÓN 3: Producción tecnificada de Biofertilizantes Como subproducto del proceso de biometanización en el biodigestor DRANCO®, se obtiene el digesto, que es el material orgánico digerido, el cual para estabilizarlo e higienizarlo es sometido a un proceso aerobio, como es el Compostaje Acelerado. La evolución de los sistemas de compostaje tradicionales a sistemas cerrados ha representado un avance muy importante en este tipo de tratamientos, tanto desde el punto de vista de proceso como por la calidad del producto final. Este tipo de tecnología es aconsejable para plantas de fermentación situadas en la proximidad de núcleos habitados por la significativa reducción de olores, o cuando se dispone de una superficie de terreno limitada, puesto que existe un confinamiento total del proceso. Por esta razón, se requiere mucho menos espacio que en sistemas de pilas convencionales, convirtiendo de esta manera al compostaje como una tecnología moderna de tratamiento de la materia orgánica de los RSM. 32 PRODUCCIÓN TECNIFICADA DE BIOFERTILIZANTES El proceso de la planta de compostaje se divide en dos naves, las cuales a su vez disponen de sub-áreas. 3.1 Nave de fermentación 3.2 Nave de maduración El proceso se inicia con la mezcla del digesto proveniente del biodigestor con material estructurante (1). Posterior a esto, la mezcla ingresa al garaje de fermentación por el lapso de 15 días (2). Finalizado este periodo se lleva el material fermentado al módulo de maduración por el mismo lapso de tiempo (3), para finalmente ser transportado el material a la estación de afino y empaque (4 y 5), teniendo como resultado un biofertilizante para uso agrícola. A continuación, se describe con mayor detalle cada una de las fases del proceso de compostaje. Proceso de producción tecnificada de Biofertilizantes 33 PRODUCCIÓN TECNIFICADA DE BIOFERTILIZANTES 3.1 Nave de fermentación El módulo de fermentación ha sido concebido como un galpón cerrado, el cual se encuentra dividido en tres áreas: a) Recepción del material proveniente del biodigestor b) Almacenamiento de material estructurante c) Garajes de descomposición de la materia orgánica FUENTE TATOMA b) Área de recepción de material estructurante Nave de fermentación a) Área de recepción de material proveniente del biodigestor El material saliente del biodigestor es transportado hacia esta sección con la ayuda de una banda transportadora. El digesto ingresa directamente hacia la tolva del equipo de homogenización y trituración, donde se mezcla la materia a compostar con la respectiva porción de material estructurante. Esta mezcla cae hacia un área adecuada, desde donde un operario con la ayuda de una pala mecánica transporta dichos residuos hacia el respectivo garaje de fermentación. 34 Esta área se encuentra destinada para la recepción y almacenamiento de material estructurante necesario para realizar la mezcla con el biodigesto. Este proceso se lo realiza en una proporción 3:1 en peso, es decir, tres de digesto y uno de material estructurante, el cual puede ser aserrín, paja, cascarilla de arroz, material inerte sintético, pulpa de café, cachaza, ramas de árboles de tamaño adecuado o el mismo compostaje maduro. PRODUCCIÓN TECNIFICADA DE BIOFERTILIZANTES Así se garantiza una adecuada porosidad en el material que permita la libre circulación del aire. De la misma manera, el material estructurante contribuye a conseguir una adecuada relación Carbono-Nitrógeno (C/N) en el sustrato, proporcionando las condiciones adecuadas para dar inicio con el proceso de compostaje. c) Garaje de fermentación Los sistemas cerrados o también conocidos como garajes de fermentación, son procesos modulares, los cuales en una planta de compostaje, permiten ampliar la capacidad de tratamiento de la fracción orgánica de los residuos sólidos urbanos. El material a compostar es transportado por maquinaria pesada desde el área de recolección y colocado a lo largo y ancho del garaje de fermentación hasta una altura aproximada de dos metros. Durante los 15 días que dura el proceso de fermentación de la materia orgánica, las instalaciones permanecen cerradas, hasta que el material se encuentra listo para su traslado hacia las pilas de maduración. Cada garaje de fermentación dispone de aireación forzada, aspersores de agua y un sistema de control automático de temperatura, porcentaje de humedad, porcentaje de oxígeno, dióxido de carbono y amoniaco. Además de esto, cada garaje posee un sistema de drenaje para la recolección de lixiviados generados durante el proceso. La nave de fermentación está constituida por 15 garajes, con el objetivo de que las plantas de compostaje trabajen de manera continua, es decir, que todos los días se llene y se vacíe un garaje. 35 PRODUCCIÓN TECNIFICADA DE BIOFERTILIZANTES Los gases extraídos de cada túnel de fermentación se encuentran mayoritariamente formados por compuestos de fermentación aerobia, como por ejemplo el dióxido de carbono. Asimismo podrían aparecer compuestos procedentes de procesos de anaerobiosis, debido a bajas relaciones de Carbono-Nitrógeno, deficiente control de temperatura y bajo porcentaje de oxígeno al interior de la pila de compost con el consecuente desprendimiento de amoniaco. Por esta razón, es necesario que los gases procedentes de los garajes de fermentación tengan un tratamiento en filtros biológicos o biofiltros antes de que se disipen en el ambiente. FOTO: PLANTA WTE-MBT DE REMONDIS-ALEMANIA 3.2 Nave de maduración y afino de compostaje Se cuenta con tres garajes extras, dos como medida de contingencia en caso de mantenimiento de un garaje, y el sistema cerrado restante se designa exclusivamente para la estabilización de los lodos de la planta de tratamiento de aguas residuales, ya sea únicamente del recinto o de otras plantas externas. Maduración y afino de compostaje El módulo de maduración consiste en un galpón abierto con una cubierta mixta, el cual se encuentra distribuido en tres secciones. d) Túneles de maduración e) Área de afino del compostaje f) Bodega de almacenamiento del producto terminado FOTO: PLANTA WTE-MBT DE REMONDIS-ALEMANIA 36 PRODUCCIÓN TECNIFICADA DE BIOFERTILIZANTES d) Túneles de maduración Cada túnel de maduración está dimensionado en función de la cantidad de material que ingresa proveniente del área de fermentación, donde se estima que el digesto ha tenido una reducción en volumen de aproximadamente el 35%. En la fase de maduración, el proceso de biodegradación es relativamente lento en comparación a la fermentación y las emisiones de gases también decrecen considerablemente. En esta etapa se efectúa un volteo de las pilas de compostaje con la ayuda de una volteadora mecánica, proceso que se lo realiza para obtener un material suficientemente homogéneo y de calidad, así como para acelerar el proceso de degradación. FUENTE: GLOBAL REPAIR La línea de afino es habitualmente el último paso para completar el tratamiento de la fracción orgánica de los residuos sólidos urbanos. Básicamente, el proceso de afino consiste en el cribado del material a través de un trómel de 25 milímetros de luz de paso. Los rechazos de este trómel están integrados por tejidos, productos plásticos y piedras, así como por trozos de maderas y vidrios. El material inferior a los 25mm pasará hacia una mesa densimétrica, la fracción fina resultante corresponde al compostaje el cual tiene un excelente aspecto y se encuentra listo ya sea para venderlo al granel o en sacos de 40Kg. FUENTE: BACKHUS Se estima que con la cantidad de digesto que ingresa al proceso de compostaje se pueden obtener 25 toneladas de compostaje por día y 8983 toneladas al año. e) Proceso de afino de compostaje El compost obtenido en los procesos de fermentación y maduración de la fracción orgánica de los residuos sólidos municipales, posee una cierta cantidad de inertes y material estructurante, que es preciso eliminar para obtener un compost de calidad apto para la aplicación agronómica. Se estima una producción promedio de compost de 310 kg por cada tonelada de biodigesto procesado. f) Bodega de almacenamiento En esta área en particular se realiza el almacenamiento de los biofertilizantes, hasta su despacho a los distribuidores y usuarios finales. 37 SISTEMAS AUXILIARES SECCIÓN 4: Sistemas Auxiliares específicos Las plantas WTE-MBT además de contar con instalaciones Hidrosanitaria (agua potable, agua caliente, aguas lluvias, aguas servidas), poseen sistemas auxiliares que cumplen objetivos específicos y necesarios tales como: Ventilación Mecánica En el tratamiento de los residuos sólidos municipales, se considera necesario el control de olores desagradables generados por dicha actividad, especialmente si se ubican cerca de áreas residenciales. Por esta razón, mediante un sistema de extracción mecánica de olores, el aire contaminado es enviado por ductos hacia biofiltros. Tratamiento de Aire contaminado con biofiltro Para el tratamiento del aire contaminado que se genera en los galpones de descarga, clasificación manual y mecánica, y 38 de compostaje, se utiliza biofiltros como la opción más viable de tratamiento de aire contaminado. Un biofiltro tiene como función absorber compuestos volátiles y degradar partículas que se encuentren suspendidas en el flujo de aire. Los materiales que se usan para la construcción de biofiltros son el compost, la turba, astillas de madera y corteza de árboles, a veces mezclados con materiales biológicamente inertes, como la grava, que sirven para mantener una porosidad adecuada. Piscinas de Recolección de lixiviados En el área de recepción del material proveniente del biodigestor, de los garajes de fermentación y de los túneles de maduración, se generan lixiviados que serán recolectados y dispuestos en una piscina de lixiviados, los cuales serán recirculados e insertados nuevamente al proceso de fermentación del compostaje o Biodigestión en caso de ser necesario. SISTEMAS AUXILIARES Planta de tratamiento de aguas residuales La generación de aguas residuales negras, grises y un pequeño porcentaje de lixiviados proveniente del escurrimiento de los carros recolectores de basura, serán canalizados hacia una planta de tratamiento de aguas residuales. Sistemas auxiliares generales • • • • • • • • • • • Fuerza Iluminación SCADA Cámara de transformación eléctrica Sistema hidrosanitario Recolección de aguas lluvias Sistema contra incendios Agua caliente sanitaria Comedor Áreas recreativas y deportivas Dispensario médico 39 IMPLEMENTACIÓN IMPLEMENTACIÓN DE LA PLANTA WTE-MBT Costo referencial de inversión La planta WTE-MBT diseñada por ENYA para 150 toneladas por día de capacidad de procesamiento, tiene un costo que oscila entre los 24 a 25 millones USD. Con la inclusión de los costos ambientales que se ahorraría la municipalidad que opere esta planta, la recuperación de la inversión se estima entre 8-10 años. Nueva Política Ambiental en el Sector Residuos. Para la implementación de las plantas WTE-MBT, es imprescindible que los actores clave a nivel del Gobierno Central y GADs relacionados al sector de residuos sólidos, ambiente y energía, tengan la decisión política muy clara para desarrollar las plantas WTE-MBT. Es decir, con la voluntad política consolidada, se debe trabajar en los siguientes frentes: a. Instaurar una norma jurídica que determine que: “ningún RS puede ser vertido sin su aprovechamiento o tratamiento, de manera que se transforme en un producto útil y/o se neutralice su impacto al ambiente”. También debe indicarse la mejor forma de hacerlo según el tipo de residuos sólidos que se trate. 40 b. Establecer la tecnología WTE-MBT como la estándar para el aprovechamiento primario de RSM en el Ecuador, porque es la que se ajusta completamente a las políticas públicas del Gobierno. c. Enfocar la política pública del sector, hacia Cero RS sin aprovechamiento y neutralización mediante: a) reciclaje intensivo en la fuente + b) plantas WTE-MBT + c) plantas de incineración de los materiales no aprovechables. d. Revisión de la regulación 001/13 del CONELEC (ahora ARCONEL), sobre las tarifas para energías renovables, particularmente energía eléctrica de biomasa / biogás, para incrementarlas a valores reales que incentiven la construcción de plantas WTE-MBT. e. Estructuración de líneas de crédito a municipios y mancomunidades con personería jurídica, para utilizarlos en el diseño definitivo y construcción de plantas WTE-MBT (Programa PROSANEAMIENTO BEDE/CAF). IMPLEMENTACIÓN Etapas para implementación. A partir de los estudios de factibilidad realizados por ENYA, se precisan los diseños definitivos de las plantas WTE-MBT para diferentes ciudades y mancomunidades para lograr ahorros por economía de escala. Para la implementación de las plantas WTE-MBT, se han identificado los siguientes pasos: 41 IMPLEMENTACIÓN Ficha de datos de planta WTE-MBT de 150 t/día de capacidad de procesamiento de RSM 42 PLANTA WTE-MBT CIUDAD DE LOJA DISEÑO ESPECÍFICO PLANTA WTE-MBT PARA LA CIUDAD DE LOJA La tecnología WTE-MBT fue aplicada al caso específico de la ciudad de Loja, diseñando una planta de aprovechamiento de residuos sólidos como la descrita, a los predios existentes del actual Centro de Tratamiento de Residuos de la ciudad. En Loja se generan alrededor de 140 toneladas al día de RSM al 2014, de los cuales alrededor de 80 toneladas son orgánicas. Loja implantó hace 12 años, un eficaz sistema de clasificación en la fuente y recolección de RSM, fundamentado en la participación voluntaria y el compromiso asumido por la ciudadanía. Con la recolección diferenciada de los RSM se ha permitido realizar tanto el aprovechamiento de inorgánicos en una planta de reciclaje, como de orgánicos para la producción de biofertilizantes mediante procesos de compostaje y lombricultura. 43 PLANTA WTE-MBT CIUDAD DE LOJA El diseño de la planta WTE-MBT para la ciudad de Loja, se lo realizó considerando una proyección a 15 años, la misma que procesará alrededor de 220 toneladas diarias de RSM. Asimismo se tomaron en cuenta aspectos técnicos, ambientales, económicos-financieros, legales, políticos y socio culturales, con el fin de proponer un proyecto sustentable en el tiempo. Cuando la planta se encuentre funcionando a plena capacidad, se estima que en la primera fase de procesamiento correspondiente a la separación mecánica y manual, se podrán obtener alrededor de 24.966 toneladas de material reciclado por año. Las 47.628 toneladas al año de materia orgánica separadas después de este primer proceso, serán dirigidas hacia la digestión anaerobia, donde una parte de este sustrato orgánico se convertirá en biogás para la generación de 10.110 MWh eléctricos y 12.558 MWh térmicos por año. Se estima que la planta tendrá un autoconsumo eléctrico de 2.883 MWh al año, con lo cual se dispondrá de un excedente de electricidad para la venta de 7.228 MWh. Finalmente, el biodigesto resultante del proceso anaerobio será higienizado y estabilizado en el compostaje, produciéndose de esta manera 23.209 toneladas de biofertilizantes al año. Para obtener los beneficios antes descritos, se ha estimado un costo total de inversión de la planta 21 - 22 millones de USD con un tiempo de recuperación entre siete a ocho años. 44 GLOSARIO Y ACRÓNIMOS GLOSARIO •ANAEROBIO: Organismo o proceso que se desarrolla en ausencia de oxígeno. •AEROBIO: Se refiere a organismos o procesos que requieren oxígeno libre elemental. Proceso biológico que sucede en presencia de oxígeno para la estabilización de materia orgánica, en el tratamiento de residuos. •BIODIGESTO: Material orgánico resultante de la degradación de las materia orgánica. •BIOFERTILIZANTE: Sustancias cuyos elementos orgánicos permiten estimular el desarrollo de las plantas y mejorar el contenido nutricional del suelo. Creando un entorno microbiológico natural. •BIOGÁS: Gas combustible, que se genera en medios naturales o en biodigestores, como producto de reacciones de biodegradación de la materia orgánica, mediante la acción de microorganismos y otros factores; en ausencia de oxígeno. •DIÓXIDO CARBONO (CO2): Gas incoloro, denso y poco reactivo cuyas moléculas están compuestas por dos átomos de oxígeno y uno de carbono. La mayoría de los organismos en la Tierra, que respiran expulsan dióxido de carbono como desecho del metabolismo, incluyendo al hombre. El dióxido de carbono (CO2) es producido también por la combustión del carbón y los hidrocarburos; y también emitido por volcanes. •GAS METANO (CH4): Hidrocarburo gaseoso, incoloro, altamente inflamable que se forma mediante la descomposición anaeróbica de los sustratos orgánicos, además es un importante gas de efecto de invernadero. •GASES DE EFECTO DE INVERNADERO (GEI): Gases que se producen en forma natural o como resultado de la acción antrópica y que contribuyen a producir el calentamiento atmosférico (efecto invernadero), tales como dióxido de carbono, óxido nitroso, metano, ozono y clorofluorocarbonos. •RESIDUOS SÓLIDOS MUNICIPALES: Son aquellos que se generan en las actividades desarrolladas en los núcleos urbanos o en sus zonas de influencia, como son los domicilios particulares, los comercios, las oficinas y los servicios. Estos residuos están compuestos por materia orgánica (restos de preparación de alimentos, comida sobrante) e inorgánica (papel, cartón, vidrio, botellas plásticas, textiles, latas, botes, etc). •SULFURO DE HIDRÓGENO: Denominado ácido sulfhídrico en disolución acuosa (H2S). Este gas, es más pesado que el aire, es inflamable, incoloro, tóxico, odorífero; su olor es el de materia orgánica en descomposición, como de huevos podridos. •TERMOFÍLICO: El término termófilo se aplica a organismos vivos que pueden soportar condiciones extremas de temperatura relativamente altas, por encima de los 45ºC. ACRÓNIMOS •ACS: Agua caliente sanitaria •AEA: Programa Alianza en Energía y Ambiente •BEDE: Banco del Estado •CAF: Banco de Desarrollo de América Latina •CONELEC: Concejo Nacional de electricidad •COOTAD: Código Orgánico de Organización Territorial, Autonomía y Descentralizació •DRANCO: Dry Anaerobic Composting •ENYA: Energía y Ambiente •GAD: Gobierno Autónomo Descentralizado •HDPE: Polietileno de alta densidad •IICA: Instituto Interamericano de Cooperación para la Agricultura •INER: Instituto Nacional de Energía Renovable •PNGIDS: Programa Nacional de Gestión Integral de Desechos Sólidos •MAE: Ministerio del Ambiente •MAEF: Ministerio de Asuntos Exteriores de Finlandia •MBT: Mechanical Biological Treatment •RSM: Residuos Sólidos Municipales •WTE: Waste to Energy 45 BIBLIOGRAFÍA BIBLIOGRAFÍA 1. Barrera, R. 2006. Compostaje de residuos sólidos orgánicos. Aplicación de técnicas respirométricas en el seguimiento de los procesos. Unive rsidad Autónoma de Barcelona. 2. Bezovec, P. 2012. Evaluating Composting for Contigency Bases. BioCycle, 53 (11), 20. 3. DEFRA. (2008). Department for Environment Food Rural Affairs. Mechanical Biological Treatment of Municipal Solid Waste, 38. 4. Departament for Environment Food & Rural Affairs. (2013). Mechanic Biological Treatment of Municipal Solid Waste, 57. 5. Friends of the Earth. (2008). Mechanical and Biological Treatment (MBT). Mechanical and Biological Treatment (MBT), 8. 6. Gobierno Autónomo Descentralizado Municipal de Loja. (2011). Plan de Desarrollo y Ordenamiento Territorial del Cantón Loja. 7.Gobierno Autónomo Descentralizado Municipal de Loja. (2012). Propuesta de la actualización de tasa por el servicio de recolección de residuos. Jefatura de Higiene – Saneamiento Ambiental. Programa de Gestión Integral de Residuos Sólidos Urbanos en la ciudad de Loja. 8. GEO – LOJA. 2007. Perspectivas del Medio Ambiente Urbano. 9. GREENPEACE. (2011). Gasificación, pirólisis y plasma. Nuevas tecnologías para el tratamiento de residuos urbanos: viejos riesgos y ninguna solución, 44. 10. Huerta, O., López, M., Soliva M. & Zaloña, M. 2008. Compostaje de residuos municipales. ESAB-ARC. Barcelona- España. 11. MAE. 2013. Programa Nacional de Gestión Integral y Sostenible de Residuos Sólidos, Presentación. 46 12. Marza, J. 2003.Tecnología DRANCO para la biometización de Residuos Sólidos Urbanos. Grupo Cespa. 13. MASIAS RECYCLING. 2014. Masias RECYCLING. [en línea]. http://masiasrecycling.com/. [2014, 10 de junio]. 14. MASIAS. 2014. Ofertas y documentación técnica, Girona. 15. MEER/ENYA. 2009. Perfil de proyecto de Planta de Procesamiento de Residuos Urbanos Sólidos, de 300 Ton/ día de capacidad para generación eléctrica, producción de abonos orgánicos y materiales reciclables. 16. MEER/ENYA. 2011. Diseño de Factibilidad de tres plantas de procesamiento de residuos sólidos urbanos para la provincia de Imbabura, para generación de energía eléctrica, bioabonos y materiales reciclables. 17. Muñoz, S. 2005. Compostaje en pescador, Cauca: tecnología apropiada para el manejo de residuos orgánicos y su contribución a la solución de los problemas medioambientales. Universidad Nacional de Colombia Sede Palmira. 18. Negro, M., Villa, F., Aibar, J., Alarcón, C., García, M. Labrador, C. 2008. Producción y Gestión del Compost. 19. OWS. 2014. Ofertas y documentación técnica, Gante. 20. Plana, R. 2008. Tratamientos biológicos de residuos orgánicos. [en línea]. http://www.maestrocompostador.es/compostaje/ origenes/origenes.html. [2014, 15 de junio]. 21. Sahagún, J. 2000. Planta de Compostaje de Residuos Vegetales. I Congreso de Ingeniería Civil, Territorio y Medio Ambiente. Madrid- España. 22. TITECH. (2014). Titech Innovation in Global Recycling [en línea]. http://www.titech.es/. [2014, 15 de septiembre]. 23. WASTE MANAGEMENT WORLD. (2014). METAL MATTERS, 76.