Enfriadoras accionadas por vapor - Thermax 2B

Anuncio

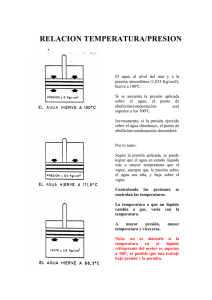

Polígono Industrial Santiga C/ Llobateres, nº 20 Talleres 6, nave nº 4 08210 – BARBERÀ DEL VALLÈS Tel: 937 194 304 Fax: 937 299 572 e-mail [email protected] www.absorsistem.com PLANTAS ENFRIADORAS DE AGUA POR CICLO DE ABSORCIÓN DE DOBLE EFECTO ACCIONADAS POR VAPOR SERIE 2B 170 – 8.800 kW Thermax - 2014 Catálogo general Thermax 2B.pdf ABSORSISTEM, S.L. ABSORSISTEM, S.L., es una empresa especializada en los sistemas de refrigeración por ciclo de absorción, sea a llama directa, agua caliente, vapor, gases de escape de motores o turbinas, o por cualquier otro tipo de energía térmica residual, gratuita o de bajo coste. Fue creada para ofrecer calidad en esta especialidad, tanto en el suministro de máquinas como en el servicio técnico. Las personas que pusieron en pié ABSORSISTEM, lo hicieron partiendo de su dilatada experiencia en la instalación y en el servicio de asistencia técnica con equipos de refrigeración basados en el ciclo de absorción. La idea se desarrolló también a partir de la existencia de un importante parque de máquinas de absorción presentes en el mercado español y que por distintas circunstancias no disponían de un servicio técnico especializado que pudiera atenderles tanto para mantenimiento preventivo como para eventuales reparaciones. Ofrecer a los usuarios este servicio en condiciones óptimas ha sido desde un principio el principal punto de coincidencia entre ABSORSISTEM y los fabricantes de los productos representados por ésta. ABSORSISTEM distribuye entre otros productos, los de la marca THERMAX ofreciendo los siguientes servicios: • Venta, suministro y puesta en marcha de plantas enfriadoras y/o calentadoras de agua por ciclo de absorción de simple efecto, por agua caliente a baja temperatura o vapor a baja presión. • Venta, suministro y puesta en marcha de plantas enfriadoras y/o calentadoras de agua por ciclo de absorción de doble efecto, a llama directa de combustibles gaseosos o líquidos, agua sobrecalentada, vapor a alta presión o gases de escape de motores o turbinas (trigeneración). • Asesoramiento técnico al proyectista y al instalador para garantizar el sistema más eficiente y asegurar el correcto funcionamiento. • Mantenimiento preventivo y correctivo en todo tipo de unidades THERMAX. THERMAX, una compañía impulsada por la tecnología. Thermax, una compañía impulsada por la tecnología, lleva más de 25 años en los sectores fundamentales de energía y medio ambiente, su divisa es “ahorrar energía y conservar la naturaleza”. Thermax fabrica máquinas de refrigeración por absorción no contaminantes y de eficiencia energética en su planta en Pune, India. Sus instalaciones modernísimas de manufacturación han recibido los Certificados ISO 9001 y 14001. Los procedimientos estrictos de control de la calidad junto con unos trabajadores cualificados garantizan un producto altamente fiable. El equipo y los procesos de manufacturación se ajustan a la mayoría de los estándares internacionales. Con su actitud positiva e innovadora, Thermax ha logrado una amplia presencia en el mercado global, donde la competencia es dura y el rendimiento el único argumento. La capacidad de fabricación de Thermax está confirmadas por el hecho de que a lo largo de los años se han instalado muchas de sus máquinas de refrigeración en países tales como EEUU, Alemania, Reino Unido, España o Italia, así como en el Oriente Medio y el sudeste asiático, ajustándose el producto a los estándares respectivos de cada país como ETL, CE, TUV, DNV, ISPESL, ASME, etc. Las máquinas de refrigeración pueden verificarse en cuanto a su rendimiento con las condiciones simuladas del lugar antes de salir de la fábrica. La unidad montada y verificada en fábrica reduce considerablemente el tiempo necesario “in situ” para su instalación y puesta en marcha 2 de 9 Principio y antecedentes del ciclo de refrigeración por absorción. El ciclo termodinámico de enfriamiento por absorción, al igual que el de compresión, se basa en la necesidad de obtener calor que tiene el fluido usado como refrigerante para poder cambiar del estado líquido al de vapor cuando se le hace pasar de una presión a otra más baja. En los equipos de refrigeración, el fluido en estado líquido se encuentra a más alta presión en el condensador y se le hace fluir al evaporador a baja presión donde obtiene de su entorno el calor necesario para poder evaporarse. Este refrigerante en estado vapor se devuelve a alta presión al condensador donde se le sustrae el calor que ha obtenido volviendo al estado líquido para empezar de nuevo el ciclo. Con ello se ha alcanzado el objetivo de enfriar un espacio, el evaporador, sacándole calor para disiparlo en otro, el condensador. Mientras que en el ciclo de compresión, la circulación del fluido y el efecto de la presión se obtiene con un compresor mecánico, en el ciclo de absorción ello se logra aportando calor al generador donde el refrigerante está mezclado con otro fluido denominado absorbente, del cual se separa, y cuya función es absorber el vapor refrigerante en la zona de baja presión para poder devolverlo en forma líquida al generador. El ciclo de absorción no es un descubrimiento reciente. Sus antecedentes pueden situarse en 1755, cuando el escocés William Cullen consiguió obtener una pequeña cantidad de hielo en una campana donde mantenía una presión reducida. Poco después, en 1777, otro escocés, Gerald Nairne, introducía ácido sulfúrico en la campana de Cullen, de manera a que el vapor de agua fuera absorbido por este, liberando espacio para permitir una mayor evaporación de agua. Algo más tarde, en 1810, John Leslie coloca dentro de la campana bajo vacío, un recipiente con el agua a evaporar y en el fondo otro recipiente con el ácido sulfúrico, logrando una producción de 3 kg de hielo por hora. Pero es finalmente el francés Ferdinand Carré, quién Ferdinand Carré construye y comercializa en 1890 la primera máquina de absorción, destinada principalmente a la fabricación de hielo, utilizando amoniaco como refrigerante y agua como absorbente. Como funciona el ciclo de absorción de doble efecto con bromuro de litio y agua. El fluido utilizado en las plantas enfriadoras de agua THERMAX, es una solución de agua y Bromuro de litio (LiBr), siendo el agua el refrigerante y el LiBr el absorbente. Ello significa que los agentes utilizados son totalmente inocuos para el medio ambiente. El LiBr es una sal similar a la sal común (NaCl) que tiene una gran afinidad con el agua, absorbiéndola fácilmente. Por otra parte, cabe saber que a una presión absoluta de 0,8 kPa (muy por debajo de la presión atmosférica) el agua se evapora a sólo 3,7ºC. El sistema de absorción utiliza la energía térmica para realizar el proceso de refrigeración. En los sistemas de absorción con solución de LiBr-H2O, el refrigerante es el agua, el cual absorbe el calor a baja presión y temperatura durante la evaporación y libera calor a alta presión y temperatura durante la condensación. Como absorbente actúa el Bromuro de Litio (LiBr) y se utiliza para absorber el refrigerante vaporizado (después de su evaporación a baja presión). Ésta solución, que contiene el vapor absorbido se calienta a una presión mayor. El refrigerante se vaporiza y la solución vuelve a su concentración inicial. En las unidades de absorción de doble efecto, el calor latente de condensación del refrigerante obtenido en el generador de simple efecto, se utiliza en un segundo generador, doble etapa, para mejorar la eficiencia del ciclo. El ciclo completo de refrigeración se produce cuando el refrigerante pasa por las fases de evaporación, absorción, presurización, vaporización, condensación, aceleración y expansión, absorbiendo el calor de una fuente a baja temperatura para mandarlo a un emisor de alta temperatura, para restaurar su estado original. A continuación se muestra el diagrama esquemático del ciclo de refrigeración por absorción de doble efecto utilizando vapor saturado: 3 de 9 Agua refrigerada Refrigerante Solución concentrada Agua de enfriamiento Vaporización de refrigerante Solución semi-concentrada Vapor Vapor condensado Solución diluida Para explicar el funcionamiento seguiremos el esquema que aparece en la parte superior, empezamos en el generador que está situado en la parte superior derecha del gráfico, donde la solución acuosa (denominada en este punto solución diluida) está con un contenido del 64% de LiBr. Por efecto del calor aportado por el vapor saturado, la temperatura de la solución diluida asciende, lo que provoca la ebullición del agua que asciende hasta alcanzar el separador principal. Como resultado de la separación del vapor, la solución restante se concentra a un valor de 61% de LiB en agua (solución semiconcentrada) la cual fluye del separador hacia el intercambiador de alta temperatura donde es enfriada por la solución diluida (se verá más adelante) entrando a continuación en el generador de baja temperatura. En paralelo, el vapor de agua, después de atravesar el separador principal, circula por el circuito primario del generador de baja temperatura aportando calor a la solución semiconcentrada que está en el secundario de éste. Como consecuencia de este intercambio de calor, parte del agua de la solución semiconcentrada hierve liberando vapor refrigerante adicional a una presión de 5,9 kPa. Esta segunda separación de vapor de la solución permite aumentar el rendimiento de la máquina y es la razón por la que esta variante del ciclo se denomine de doble efecto. El vapor separado en el generador de baja temperatura atraviesa el separador secundario y alcanza el condensador donde se reúne con el vapor generado en la primera etapa, o sea, en el generador de alta temperatura. En el condensador, el circuito por el que circula el agua de enfriamiento procedente generalmente de una torre evaporativa, enfría el vapor hasta 45ºC condensándolo y formando el agua que es el líquido refrigerante. Éste líquido entra en el evaporador debido a la diferencia de presión y al encontrarse en un espacio donde la presión absoluta es de sólo 0,6 kPa, se evapora a una temperatura de 3,7ºC adquiriendo el calor necesario para ello del agua a refrigerar que está circulando por un serpentín situado dentro del evaporador. Gracias a ello el agua del circuito de refrigeración desciende a la temperatura de 7ºC. Mientras, la solución semiconcentrada al reducir su contenido de agua por efecto de la evaporación en el generador de baja temperatura, concentra su contenido de LiBr hasta un 64% por lo que pasamos a denominarla solución concentrada. 4 de 9 En estas condiciones fluye a través del intercambiador de calor de baja temperatura donde cede calor a la solución diluida que circula por su circuito secundario (volveremos sobre ello más adelante) reduciendo su temperatura hasta 39ºC. A continuación la solución concentrada entra en el absorbedor que es un espacio compartido con el evaporador y en el que se encuentra un serpentín por el que circula agua de enfriamiento a una temperatura máxima de 32ºC, procedente de una torre evaporativa externa a la máquina. Dentro del absorbedor el LiBr de la solución concentrada, gracias a su alta afinidad con el agua, absorbe el vapor producido en el evaporador lo que permite mantener constante la presión en éste. Al mismo tiempo, el agua de enfriamiento que circula por el serpentín del absorbedor elimina durante el proceso de absorción el calor aportado al vapor de agua en el evaporador. Como toda el agua separada de la solución en los dos generadores, el de alta y el de baja temperatura, ha llegado finalmente al absorbedor, en este espacio la solución se diluye de nuevo hasta el 57% inicial, o sea, vuelve a ser solución diluida. Desde el absorbedor, dicha solución es aspirada por la bomba de solución haciéndola pasar primero por el intercambiador de baja temperatura calentándose como hemos visto antes con el calor cedido por la solución concentrada y a continuación por el intercambiador de calor de alta temperatura donde, como también hemos visto, adquiere el calor cedido por la solución semiconcentrada, entrando finalmente en el generador de alta temperatura donde de nuevo se inicia el ciclo. Características de las enfriadoras. Las enfriadoras THERMAX serie 2B están disponibles desde los 170 kW hasta los 8.800 kW. Estos equipos funcionan con presión de vapor saturado entre los 4 y los 10 bar. El diseño de las enfriadoras Thermax accionadas por vapor saturado ofrecen: • Elevado COP a cargas parciales. • Rendimiento mejorado. • COP máximo de hasta 1,45 en doble efecto. • Posibilidad de generar agua refrigerada hasta 0ºC. Sistema de purga En fábrica se monta y se comprueba el sistema de vacío automático, formado por la bomba de vacío, célula de paladio, depósito de almacenamiento, tuberías y todas las válvulas necesarias. Todos los gases incondensables generados en la enfriadora durante su funcionamiento se purgan continuamente en el depósito de almacenamiento para mantener el vacío en su interior. Los gases incondensables almacenados son purgados periódicamente. La célula de paladio purga continuamente los gases acumulados, reduciendo el funcionamiento de la bomba de vacío. Protección automática contra la cristalización El control interno incorporado en la propia enfriadora regula la concentración del absorbente. Cuando la concentración supera el límite establecido, se detiene la aportación de calor y en consecuencia, la formación de vapor de manera a evitar el aumento de concentración y con ello la cristalización del absorbente. Al restablecerse un valor normal de concentración en la solución, la unidad vuelve al modo de funcionamiento normal. Válvulas de aislamiento Las válvulas de aislamiento provistas en las bombas facilitan las tareas de mantenimiento sin la necesidad de romper el vacío en el interior de la unidad. Inhibidor de corrosión Thermax utiliza los nuevos inhibidores de corrosión de Molibdato de Litio de última generación, totalmente respetuosos con el medio ambiente. 5 de 9 Control del PLC Las enfriadoras están provistas de un sistema de control formado por un PLC Siemens con interfaz de control táctil de fácil configuración con la posibilidad de registrar los datos de funcionamiento. Prueba de funcionamiento en fábrica Después del montaje, la enfriadora es probada por el departamento de calidad de Thermax, de forma específica para comprobar las condiciones de funcionamiento y así garantizar su óptimo rendimiento. Suministros opcionales. • • • • Posibilidad de incorporar bombas de solución y refrigerante de emergencia. Variador de velocidad en la bomba de solución para mejorar el funcionamiento a cargas parciales. Enfriadora montada con sistema de control de funcionamiento de las bombas. Purga automática. Materiales especiales para el evaporador, absorbedor y condensador La selección del material de los tubos estará determinada por la calidad del agua disponible en cada caso. Los tubos internos de las unidades Thermax pueden ser de cobre, níquel, acero inoxidable o titanio. Posibilidad de generar agua refrigerada hasta 0ºC Las novedosas enfriadoras Thermax pueden diseñarse para generar agua fría hasta los 0ºC gracias al innovador principio de funcionamiento utilizado. Suministro en diferentes partes Para mayor facilidad de transporte y montaje, las enfriadoras Thermax pueden salir de fábrica partidas en dos o más partes, dependiendo de las características de la instalación. Es especialmente ventajoso para las instalaciones de rehabilitación o mejora energética donde los espacios de montaje están limitados. Conectividad con PC Mediante un módem o bien directamente vía web, es posible controlar el funcionamiento y rendimiento de la planta enfriadora en cada momento de forma instantánea. Esto posibilita una rápida respuesta de asistencia al cliente. El sistema MMI para la supervisión y control, mediante un SCADA, permite la visualización y control de la enfriadora. Este control puede realizarse por personal técnico de ABSORSISTEM, para prevenir posibles anomalías sin necesidad de desplazar personal especializado hasta el lugar de la instalación. Conectividad con DCS/BAS/BMS Por medio de un puerto RS232 en el PLC, el panel de control puede conectarse al DCS/BAS/BMS del cliente. Esta conectividad se realiza gracias a la compatibilidad del protocolo de comunicación y así proporcionar flexibilidad de funcionamiento sin necesidad de intervenciones manuales. 6 de 9 Especificaciones técnicas. PLANTAS ENFRIADORAS DE AGUA THERMAX A DOBLE EFECTO ACCIONADAS POR VAPOR SATURADO MODELOS DESCRIPCIÓN UNIDAD 2B 3M C 2B 4K C 2B 4L C 2B 4M C 2B 5K C CAPACIDAD FRIGORÍFICA NOMINAL kW 421 502 638 761 947 1.066 1.266 1.403 1.592 1.764 1.940 2.092 Caudal de agua m /h 3 72,4 86,3 109,8 130,9 162,9 183,4 217,8 241,3 273,9 303,4 333,6 359,8 Pérdida de carga kPa 12,0 14,0 37,0 44,0 42,0 45,0 74,0 54,0 65,0 69,0 67,0 68,0 Diámetro conexión DN 553 613 70,1 67,8 CIRCUITO AGUA REFRIGERADA Caudal de agua CIRCUITO AGUA DE Temperatura entrada ENFRIAMIENTO Temperatura salida (TORRE) Diámetro entrada de vapor CIRCUITO VAPOR SATURADO DATOS FÍSICOS 2B 2L C 2B 2M C 2B 2N C 2B 3K C 2B 3L C 125 120 150 143 182 217 270 DN Consumo de vapor kg/h Diámetro conexión (Vapor) DN 361 401 454 66,6 62,6 62,0 503 32,0 37,2 °C kPa 2B 5L C 200 304 °C Diámetro salida condensados 40,9 39,9 48,5 48,2 45,4 47,4 150 484 200 566 714 841 1.033 mm 2.850 Anchura mm 2.050 Altura mm 2.680 1.369 1.545 1.743 80 1.932 2.170 100 40 40 DN Longitud 250 1.170 65 Diámetro conexión (Drain) 100 40 50 3.990 4.590 4.720 4.810 1.890 1.960 2.010 2.150 2.370 2.680 2.790 2.790 3.060 3.870 3.250 Peso en servicio tn 6,0 6,1 7,2 7,5 8,9 9,1 10,2 12,1 12,5 12,8 14,9 15,3 Peso máximo transporte tn 6,6 6,8 8,0 8,3 10,0 10,3 11,5 13,3 14,4 14,7 17,3 17,8 Espacio libre para limpieza DATOS ELÉCTRICOS 3 m /h 2B 2K C 2.500 mm Bomba de solución kW (A) Bomba de refrigerante kW (A) Consumo eléctrico total kVA 3.500 3.600 4.250 4.350 3,3 (11.0) 5,5 (14.0) 11,2 13,4 4.200 2,2 (6.0) 3,0 (8.0) 7,6 9,1 0,3 (1,4) Condiciones suministro 415V (±10%), 50 Hz (±5%), c.a. III + Neutro MODELOS DESCRIPCIÓN UNIDAD 2B 7M C 2B 8K C 2B 8L C 2B 8M C 2B 8N C CAPACIDAD FRIGORÍFICA NOMINAL kW 2.515 2.813 3.167 3.542 4.138 4.467 5.017 5.835 6.197 7.046 7.575 8.242 Caudal de agua m /h 3 432,5 483,8 544,7 609,2 711,8 768,4 863,0 1.003,7 1.065,8 1.211,9 1.302,9 1.417,6 Pérdida de carga kPa 52,0 53,0 98,0 105,0 43,0 45,0 49,0 48,0 50,0 78,0 80,0 120,0 Diámetro conexión DN 2.160 2.350 70,0 76,1 6.675 7.252 CIRCUITO AGUA REFRIGERADA Caudal de agua CIRCUITO AGUA DE Temperatura entrada ENFRIAMIENTO Temperatura salida (TORRE) Perdida de carga CIRCUITO VAPOR SATURADO DATOS FÍSICOS 2B 5NC 2B 6KC 2B 6L C 2B 7K C 2B 7L C 250 717 802 350 903 1.010 1.180 2B 9K C 400 1.307 1.439 1.664 1.800 62,9 104,7 111,0 2.009 32,0 °C 37,2 °C kPa 70,7 Diámetro conexión DN 250 Consumo de vapor kg/h 2.393 Diámetro conexión (Vapor) DN 78,2 79,2 56,9 58,9 60,4 300 2.752 3.064 350 3.499 3.842 125 4.297 400 4.780 5.382 5.916 150 50 200 65 65 80 Diámetro conexión (Drain) DN Longitud mm 5.870 7.340 7.480 7.520 8.870 10.800 Anchura mm 2.470 2.460 2.950 3.190 3.310 3.600 Altura mm 3.350 3.400 3.760 4.150 4.180 4.400 Peso en servicio tn 18,7 19,2 24,1 24,7 34,5 35,3 36,2 42,0 42,9 49,1 50,2 Peso máximo transporte tn 21,6 22,3 27,7 28,6 40,5 41,6 42,9 50,0 51,2 58,1 59,5 Espacio libre para limpieza DATOS ELÉCTRICOS 3 m /h 2B 5M C mm Bomba de solución kW (A) Bomba de refrigerante kW (A) Consumo eléctrico total kVA 5.400 6,6 (17.0) 6.860 6.900 6.900 7,5 (20.0) 67,4 78,4 6.900 8.220 9,0 (27.0) 11,0 (28.0) 11,0 (30.0) 25,3 26,0 32,0 1,5 (5.0) 0,3 (1,4) 15,5 20,3 415V (±10%), 50 Hz (±5%), c.a. III + Neutro Condiciones suministro Entrada / Salida de agua de refrigerada = 12 / 7 ºC Bomba de purga = 1,9 A y Panel de control = 1,5 A Temperatura mínima de entrada del agua de enfriamiento es de 10ºC Presión nominal de vapor = 8 kg/cm2(g) presión en condiciones de vapor seco saturado Consumo bomba de vacío = 0,75kW Presión máxima permitida en el circuito de vapor = 10,5kg/cm2(g) Presión máxima permitida en el circuito de agua refrigerada/enfriada=8kg/cm2(g) Todas las conexiones son ASME B16,5 Modelo 150 Condiciones de temperatura ambiente entre +5ºC y +45ºC Especificaciones técnicas basadas en ARI 560 7 de 9 Esquema general de instalación. Para la instalación de estas máquinas, es necesario preveer un flujo continuo de vapor saturado a una presión mínima de 4 bar con el caudal que se indica en la tabla de Especificaciones Técnicas de la página nº 7. Por otra parte debe instalarse también un sistema de disipación de calor o enfriamiento del circuito, lo que generalmente se efectúa con una torre de enfriamiento de ciclo adiabático, a dimensionar de acuerdo con la potencia total de calor a disipar según se indica en la mencionada tabla de características y teniendo en cuenta para su selección la temperatura húmeda del lugar donde se efectúa la instalación. 8 de 9 Polígono Industrial Santiga C/ Llobateras nº 20 - Talleres 6, nave nº4 08210 – Barberà del Vallès Teléfono: 937 194 304 Fax: 937 299 572 e-mail: [email protected] www.absorsistem.com ABSORSISTEM es una empresa especializada en los sistemas de refrigeración por ciclo de absorción. Ha sido creada para ofrecer calidad en esta especialidad, tanto en el suministro de máquinas como en el servicio técnico. 9 de 9