Estudio de los niveles de temperatura del grupo motor alternador de

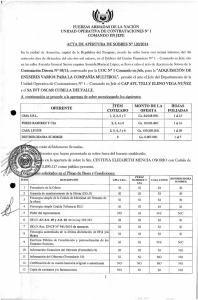

Anuncio