Repositorio de la Universidad de Fuerzas Armadas ESPE

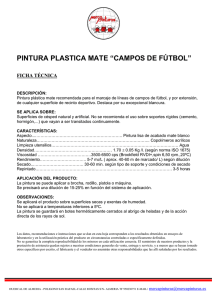

Anuncio