Ver/Abrir - Repositorio TEC

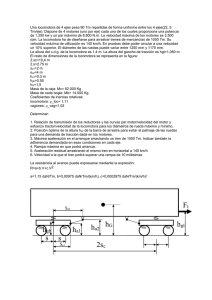

Anuncio