(Microsoft PowerPoint - TEMA 6. Programaci\363n JIT)

Anuncio

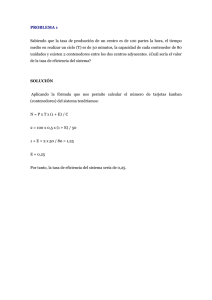

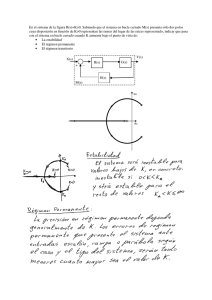

TEMA 6 Sistemas de programación Justo a Tiempo: Kanban y órdenes coordinadas. 6.1. El funcionamiento Justo a Tiempo 6.2. Sistemas de planificación Justo a Tiempo. 6.3. El método Kanban. 6.4. Dimensionamiento de bucles Kanban. 6.5. Umbrales de las tarjetas Kanban. 6.6. Sistemas de programación coordinados 1 6.1. El funcionamiento Justo a Tiempo El funcionamiento en "Justo a Tiempo" consiste en satisfacer al cliente entregándole: • el producto pedido que se corresponde estrictamente con las especificaciones pactadas con el cliente, • en el momento pedido con los medios normales a nuestra disposición, es decir, sin servirnos de medios excepcionales, lo que permite producir al menor costo. • en la cantidad pedida sin exportar a la siguiente etapa los imperativos de la anterior • en el lugar pedido de producción o de entrega. Hay que satisfacer al cliente teniendo en cuenta la realidad actual, la del mercado (diversidades, fluctuaciones de consumo) y la de la empresa (riesgos varios, averías, falta de calidad, límites de potencial, producción por lotes...). El funcionamiento en Justo a Tiempo obliga al empleo de sistemas de planificación “PULL” : se procede de abajo a arriba; sólo hay órdenes firmes; las previsiones sólo sirven para dimensionar la organización (los sistemas de órdenes...) y no inician órdenes de fabricación o de entrega. Los componentes se consumen y fabrican únicamente con órdenes firmes elaboradas: A partir de Ordenes de Fabricación firmes de la unidad de producción: órdenes coordinadas O bien a partir del consumo de piezas real constatado y que se reponen: son las órdenes KANBAN 2 1 6.2. Sistemas de planificació planificación JIT Sistemas de planificación Basados en previsiones MRP Justo a Tiempo Kanban Coordinado (entrega basada en un consumo realizado (entrega en base a un consumo futuro firme) Ordenes firmes con un horizonte de días Ordenes firmes con un horizonte de horas o minutos Para poner en marcha sistemas JIT es preciso: Perfecto conocimiento del circuito físico de los productos y de las previsiones de consumo. Asegurar los riesgos de producción y las variaciones de demanda del cliente mediante stock en curso y/o suplemento de hombres o máquinas. 3 6.3. El método KANBAN Se trata de un sistema de órdenes “Pull” que permite reaprovisionar en Justo a Tiempo un sistema de producción según el consumo real: un volumen de producto consumido es sustituido por un volumen igual de producto. Las órdenes se transmiten a través de tarjetas (“KANBAN” en japonés) que se intercambian un cliente y su proveedor. En la aplicación del KANBAN, el consumo de una unidad de carga UC (por ejemplo, una caja de artículos) por parte del cliente desencadena el envío al proveedor de una tarjeta (hay una tarjeta asociada a cada unidad de carga (UC), que va a originar en el proveedor una orden de fabricación y/o entrega. El circuito que siguen las tarjetas KANBAN se denomina «BUCLE». Este método permite gestionar el flujo en un taller, entre talleres o incluso entre proveedor y cliente En el KANBAN se utilizan dos tipos de bucles: • Bucle de transporte • Bucle de producción 4 2 6.3. El método KANBAN Tarjetas KANBAN En estos dos tipos de KANBAN, cada tarjeta incluye la información útil para el buen funcionamiento del dispositivo: Designación y referencia de la pieza, Designación y referencia de la operación Cantidad de piezas en el embalaje (o contenedor), Identificación del proveedor y del cliente (puntos de origen y destino) Localización del punto de entrega Información de otro tipo que puede ser necesaria para el cliente y el proveedor. 5 6.3. El método KANBAN Bucle de transporte Se establecen entre un stockaje de proveedor y un stockaje de cliente. La orden KANBAN de transporte permite al proveedor entregar una unidad de carga (UC) al cliente para sustituir a una UC que se acaba de consumir. A lm ac én P R O V E E D O R P u n to de c o n su m o T T T TRANSPO RTE LLENO + O RDEN T A fe c ta c ió n d e la o rd e n s o b re e l lle n o T P T T C L I E N T E T R A N S M IS IÓ N D E L A O R D E N T T arjeta K A N B A N de trans p orte 6 3 6.3. El método KANBAN Bucle de producció producción Se establecen entre un punto de stockaje de proveedor y un punto de stockaje de cliente. La orden KANBAN de producción permite al proveedor producir el volumen de una UC para el cliente UC, para sustituir a una UC que acaba de consumirse o transportarse T R ANS MIS IÓ N D E LA O R D E N P P R O V E E D O R P Producción del volum en de una UC P A L M A C É N P T R ANS P O R T E HAC IA E L P UNT O AB AJO P T arjeta K A N B AN de produc c ión 7 6.3. El método KANBAN Complementos del KANBAN en producció producción Tabla KANBAN de acumulació acumulación B A Umbral de lanzamiento de un lote En un bucle de producción, la tarjeta emitida tras el consumo de una caja se vincula a una tabla de acumulación que permite que el proveedor visualice los consumos de su cliente y lance, en la medida de lo estrictamente necesario, la fabricación de la referencia en el momento oportuno. El ejemplo de aquí al lado muestra que la referencia A ha alcanzado el umbral de lanzamiento de la producción de un lote. Es preciso pues lanzar el lote colocando la tarjeta de lote en la tabla circular de lanzamiento de la producción (abajo). Para la referencia B, faltan 2 órdenes hasta lanzar el lote. La llegada sucesiva a cada uno de estos umbrales determina la prioridad de lanzamiento de los lotes. P Tarjetas de lanzamiento de un lote P P P P A B T R A N S M IS IÓ N D E L A O R D E N P P R O V E E D O R A P P B P C D P P P P P T P E s p e r a p o r c u m p lim ie n to d e re g la s d e fa b r ic a c ió n y d is p o n ib ilid ad in s ta lac ió n A L M A C É N P P R O D U C C IÓ N Y T R AN S P O R T E H AC IA E L P U N T O A B A J O P 8 4 6.3. El método KANBAN Complementos del KANBAN en producció producción Las tarjetas ‘lote' vienen pues a situarse sobre esta tabla circular. Esta tabla representa la prioridad de lanzamiento de la producción. Representación esquemática de una tabla circular de lanzamiento de la producción B En algunos casos, esta prioridad natural puede modificarse por imperativos técnicos o económicos. A C B 9 6.3. El método KANBAN Síntesis KANBAN TRANSMISIÓNDELAORDEN Almacén Punto de consumo T P P R O V E E D O R A B C D P P P P P P P P P Espera por cumplimiento de reglas de fabricación y disponibilidad instalación P PRODUCCIÓNYTRANSPORTE HACIAEL PUNTOABAJO P R O V N P E E D O R T TRANSPORTE LLENO + ORDEN T T Afectación de la orden sobre el lleno T P T T TRANSMISIÓN DE LA ORDEN T Tarjeta KANBAN de transporte P Tarjeta KANBAN de producción C L I E N T E El consumo de una caja por parte del cliente desencadena una orden de reposición de transporte (tarjeta de transporte) en el proveedor. La expedición de una caja llena por parte del proveedor desencadena una orden de reposición de producción (tarjeta de producción). La caja producida de esta forma viene a sustituir a la caja consumida por el cliente. 10 5 6.4. Dimensionamiento de bucles KANBAN Para el buen funcionamiento del KANBAN es necesario: Disponer al menos de dos cajas en el punto de stockaje; - Una en curso de consumo, - Una llena, Contar con una cantidad suficiente de tarjetas y embalajes en circulación en el bucle para: - Asegurar el consumo del cliente durante el tiempo de reposición - Llenar constantemente los encursos de fabricación y de transporte de las piezas - Permitir la reposición de las órdenes (tarjetas KANBAN) al proveedor El El dimensionamiento de un bucle KANBAN consiste pues en determinar dos cantidades: Rm = Número total de tarjetas en circulación en el bucle (con R>S) Sm= Número de cajas llenas que se deben implantar en el punto de stockaje origen (con S≥2) 11 6.4. Dimensionamiento de bucles KANBAN El método de dimensionamiento tanto para bucles de transporte como para bucles de producción incluye varias etapas que se resumen a continuación: 1. Cálculo de Smedio y Rmedio a partir de parámetros medios: - El consumo medio diario en contenedores, El tiempo medio transcurrido entre la liberación de la orden y la reposición de la caja al stockaje del cliente, El tamaño del lote para los bucles de producción. 2. Cálculo de la garantía de las fluctuaciones del consumo y los tiempos: - Garantía por la ley de Poisson - Garantía por maximización: flexibilidad negociada, restricciones de volumen 3. Elección de los valores más bajos de entre los valores asegurados. Para determinar el nº total de tarjetas en el bucle (N) se aumenta este resultado en un número de tarjetas correspondiente a la garantía de los riesgos. 12 6 6.4. Dimensionamiento de bucles KANBAN Bucle de transporte Datos necesarios para el dimensionamiento: dimensionamiento: CMD (Consumo Medio Diario): Es una magnitud media, fruto de las previsiones. El CMD se calcula dividiendo el volumen periódico previsto entre el número de días durante los cuales consume el cliente. UC (Unidad de Carga): Cantidad de piezas por contenedor. Es la unidad básica de un sistema Kanban, a partir de la cual efectuaremos todos los cálculos. Los parámetros temporales que siguen deben evaluarse en valores medios o máximos y se miden en días y se toma como referencia el horario del cliente F (frecuencia de entrega en el punto de stockaje): stockaje): Es la frecuencia con la que la carrista o el medio de transporte aprovisiona al cliente del bucle. t (tiempo de espera de la orden): Una vez que se ha liberado la orden por el consumo de la caja, ésta empieza por esperar: por ejemplo, el paso de una carrista que efectúa un circuito con cierta frecuencia, o bien la transferencia informática. d (tiempo de transporte de la orden): Después de haber esperado al medio de transporte o de transmisión, la orden se transporta al proveedor. El transporte de la orden puede efectuarse por ejemplo mediante una carrista o mediante teletransmisión informática. Sea cual sea el medio de transmisión, la transmisión de la orden hacia arriba consume un tiempo que habrá que cuantificar y reseñar en el parámetro d. T (tiempo de espera de la caja llena y de la orden antes de su transporte transporte al cliente): Una vez que la orden se ha transportado al punto de stockaje situado en las instalaciones del proveedor hacia arriba, se aplica a una caja llena; la caja llena y la orden están listas entonces para su transporte al cliente: esperan a que esté disponible el medio de transporte. D (tiempo de transporte de la caja y de la orden): La caja llena etiquetada con la orden de transporte debe transportarse hasta el cliente: este tiempo de transporte se consigna en el parámetro D. 13 6.4. Dimensionamiento de bucles KANBAN Bucle de transporte Etapa Etapa11 Almacén Espera antes del transporte P R O V E P E D O R Punto de consumo T T D T T T TRANSP. LLENO+ORDEN Afectación de la orden al lleno t d P T T ENCAMINAMIENTO DE LA ORDEN T Tarjeta de transporte P Tarjeta de Producción Rm = número medio de UC ’s consumidas por el cliente durante el tiempo de reposición de una tarjeta Rm = CMD × TGmed UC TGmed = tm + dm + Tm + Dm T ESPERA DE LA ORDEN C L I E N T E Sm = consumo del cliente entre 2 entregas Sm = CMD 1 × UC F 14 7 Etapa Etapa22 6.4. Dimensionamiento de bucles KANBAN Bucle de transporte Cálculo de la garantí garantía para las fluctuaciones del consumo y de los tiempos: A) Garantía por la ley de Poisson: A partir de Smedio y Rmedio, se utiliza la ley de Poisson y se determinan los valores de Slibre y Rlibre. Para ello, elegiremos un riesgo al que corresponda el porcentaje de riesgo de realizar la entrega al cliente con retraso. B) Garantía por maximización: B1) Fluctuación consumo: Se determina el consumo diario máximo, CDmax; este puede venir dado por: Un límite de potencial Una flexibilidad pactada entre el cliente y el proveedor o calculada por un ley estadística B2) Fluctuación de los tiempos: Se maximizan los tiempos, por ejemplo, añadiendo 1/F: si prevemos que el carrista no será capaz de transportar una caja en el momento estrictamente necesario, la caja esperará a la siguiente rotación, es decir, un tiempo 1/F suplementario. Se calculan Smaximizado y Rmaximizado 15 6.4. Dimensionamiento de bucles KANBAN Bucle de transporte Etapa Etapa33 S maximizado = E MaxCD 1 UC × F max + 1 R maximizado = E S maximizado = E MaxCD UC × (t + d + T + D )max + 1 MaxCD 2 UC × F + 1 R maximizado = E 1 MaxCD UC × t + d + T + D + F + 1 Se eligen los valores más bajos entre (Slibre, Rlibre) y (Smaximizado, Rmaximizado) para obtener los valores S y R finales. 16 8 6.4. Dimensionamiento de bucles KANBAN Datos necesarios para el dimensionamiento: Bucle de producció producción CMD (Consumo Medio Diario): Es una magnitud media, fruto de las previsiones. El CMD se calcula dividiendo el volumen periódico previsto entre el número de días durante los cuales consume el cliente. UC (Unidad de Carga): Cantidad de piezas por contenedor. Es la unidad básica de un sistema Kanban, a partir de la cual efectuaremos todos los cálculos. Los parámetros temporales que siguen son valores medios o máximos, se expresan en días tomando como referencia el horario del cliente. t (tiempo de espera de la orden antes de la transmisió transmisión) Idéntico que para el bucle de transporte. d (tiempo de transporte de la orden) Idéntico que para el bucle de transporte. δ(Tau) (espera por cumplimiento de reglas de fabricació fabricación) Cuando se lanza el lote, la orden de lote, antes de lanzarse, puede demorarse un tiempo Tau que representa esperas por cumplimiento de reglas de fabricación: cualquier regla que lleve a modificar la prioridad natural de los lotes, o a introducir un tiempo de espera suplementario antes de programar el lote. Deben consignarse por escrito para cada taller. Tp (tiempo de espera de disponibilidad de la instalació instalación): Cuando se lanza el lote, éste espera a que la instalación esté disponible. En efecto, el lote ocupa un lugar en la tabla circular de programación de los lotes situada en cabeza de la instalación.Para evaluar Tp, se puede, por ejemplo, calcular la media de los tiempos de realización de los lotes, ponderado en las frecuencias de aparición de dichos lotes, es decir: Dp (plazo de producció producción): Este tiempo incluye: • el tiempo de preparación (cambio de herramientas, calibrados...) • el tiempo de producción de la primera UC • la espera de dicha UC detrás de la instalación antes del transporte • el transporte de dicha UC al punto de stockaje hacia abajo, al cliente. 17 6.4. Dimensionamiento de bucles KANBAN Bucle de producció producción Etapa Etapa11 Sm = número medio de UC ’s consumidas por el cliente durante la reposición de la 1ª UC que desencadena el lanzamiento de una campaña. Sm = CMD × TGmed UC TGmed = tm + dm + τ + Tpm + Dpm P A B C P τ P ENCAMINAMIENTO DE LA ORDEN P P P d D P P P P t ESPERA DE LA ORDEN Espera por regla de secuenciado Tp Espera de disponibilidad de la instalación P Dp T A L M A C E N T P PRODUCCION Y TRANSPORTE AL PUNTO DE STOCKAGE DESTINO 18 9 6.4. Dimensionamiento de bucles KANBAN Bucle de producció producción Etapa Etapa22 El cálculo precedente es mayorado con una « seguridad », ya sea por métodos estadísticos como la "Ley de Poisson" (seguridad global), ya sea por maximización para garantizar independientemente los elementos siguientes: -la fluctuación del consumo con respecto a la media CMD y, de este modo, ser capaces de satisfacer el Consumo Medio Máximo del cliente (CDMax ), -la dispersión de tiempos del bucle con respecto al TGmed teniendo en cuenta el Tiempo Global máximo (TGmax). Cálculo de las magnitudes aseguradas: Garantía por la ley de Poisson: a partir de Smedio, utilizar la ley de Poisson y determinar el valor de Slibre. Para ello, elegiremos un riesgo que se corresponda con el riesgo de realizar las entregas al cliente con retraso. Garantía por maximización: Determinar el imperativo de volumen CDmax: Maximizar los tiempos, por ejemplo, añadiendo Tpm: si prevemos que el lote perderá su puesto en la tabla circular, dicho lote va a esperar un valor «Tpm» suplementario. s maximizado = E CDmax × ((t + d + τ + Tp + Dp )max ) + 1 UC por ejemplo s maximizado = E CDmax × (t + d + τ + 2Tp + Dp ) + 1 UC 19 6.4. Dimensionamiento de bucles KANBAN Bucle de producció producción Etapa Etapa33 Se trata de definir el número de tarjetas suplementarias a introducir en el bucle KANBAN para integrar en el dimensionado las particularidades advertidas sobre el flujo que no han sido tenidas en cuenta en las dos etapas precedentes. Las características habitualmente encontradas conciernen principalmente el dimensionado del bucles de producción. Podemos encontrar: el trabajo en lotes económicos, el desfasaje de actividad entre cliente y proveedor, el consumo multipunto. Trabajo en Campaña : en donde TC = Tamaño de la campaña (lote) Nº tarjetas suplementario = TC/UC Desfase de actividad (caso diario) : N ∆ϕ = R = S + eventual impacto de: TOf − TOc CDmax × UC Max[TOf;TOc] TOf : Tiempo de Apertura proveedor, TOc : Tiempo de Apertura cliente Resultado expresado en tarjetas redondeado al entero superior. Consumo Multipunto : (n-1) (tarjetas) n : número de puntos de consumo del bucle. R = S+ TC + N∆ϕ + (n − 1) UC 20 10 6.4. Dimensionamiento de bucles KANBAN Etapa Etapa44 Bucle de producció producción Para terminar, hace falta integrar en el dimensionado del bucle la seguridad por imprevistos. A partir de un estudio de riesgos realizado sobre sucesos aleatorios detectados durante el análisis del flujo (sucesos susceptibles de degradar la satisfacción del cliente : averías en instalaciones, no calidad, medios inadecuados,...), es necesario definir el nivel de seguridad a introducir en forma de tarjetas suplementarias en el bucle, Los stocks medios resultantes del dimensionamiento de los bucles KANBAN dependen de los parámetros logísticos tomados en cuenta en los cálculos de los niveles de consumo reales a satisfacer. En este estudio, la estimación de estos stocks es realizada a partir de las hipótesis siguientes : el cliente consume de manera continua la CMD de cada referencia y este consumo es hecho « contenedor a contenedor » o por UC, es decir, sin consumo en campañas. el proveedor produce un número constante de piezas cada día correspondiente a su potencial instalado, a su capacidad de producción o a su cadencia. En donde, Número de tarjetas total en el bucle : N = R + Seguridad imprevistos Seguridad imprevistos (tarjetas) = Número de tarjetas suplementarias en circulación en el bucle para paliar un fallo potencial del proveedor. 21 6.4. Dimensionamiento de bucles KANBAN Las garantí garantías Las garantías han de tomarse para asegurar tres elementos: las fluctuaciones del consumo los tiempos los riesgos que dañan la satisfacción del cliente 22 11 6.4. Dimensionamiento de bucles KANBAN Algunos principios acerca de las Garantí Garantías La garantía se determina bucle por bucle, finaliza la fase de dimensionamiento de los bucles Hay que tratar de no acumular garantías Los medios industriales con capacidad excedente pueden paliar eventualmente ciertos riesgos (averías, no calidad...) Los stocks de garantía precisan de una gestión rigurosa tras el consumo. Se han de realizar acciones de rotación de stocks según los criterios de Gestión de Calidad La implementación de stocks de garantía debe estar acompañada de planes de acción destinados a reducir los riesgos y disminuir así los stocks correspondientes Dichos planes de acciones son herramientas de animación de los Planes de Progreso a nivel de empresa. 23 6.5. Umbrales de las tarjetas KANBAN En el sistema KANBAN, los umbrales de las tarjetas pueden aportar visibilidad del funcionamiento del bucle en la fase de ejecución. Estos umbrales se visualizarán en las tablas de acumulación en el lanzamiento de la producción. Se refieren pues de manera prioritaria a los bucles de producción con fabricaciones por lotes. Estos umbrales se deducen directamente del cálculo de dimensionamiento efectuado en la fase de preparación. Umbral Rojo Lanzamiento obligatorio Umbral Naranja Umbral Verde Sentido de colocación de las tarjetas en la tabla de acumulación Lanzamiento opcional 24 12 6.5. Umbrales de las tarjetas KANBAN Umbral verde El umbral verde es el umbral de lanzamiento de lote correspondiente al tamaño del mismo. Es obligatorio para los lotes y es fijo e igual a TC Normalmente, cuando se alcanza este umbral se debe colocar una tarjeta de lote en la tabla circular de prioridades. Mientras el lote no se haya lanzado de manera efectiva, las tarjetas seguirán estando en la tabla de acumulación y pueden llegar y añadirse otras tarjetas del cliente: en ese preciso momento resulta interesante colocar otros umbrales para medir la urgencia que va a aumentar. 25 6.5. Umbrales de las tarjetas KANBAN Umbral rojo Por definición, llamaremos umbral rojo al umbral crítico en el que el proveedor va a poner en una situación difícil a su cliente. La definición de este umbral depende de la reactividad del proveedor: según si éste puede lanzar la fabricación urgente en función de una gama más o menos reducida, el umbral podrá colocarse más o menos abajo. Si T es el tiempo de reaprovisionamiento del cliente, podemos tener: - unos bucles normales: T = TG = t + d + δtau + Tp +Dp - un recorte de primer nivel: T = δ + Tp + Dp Evito la reposición de la orden (acción directa, llamada telefónica) - un recorte de segundo nivel: T = Tp + Dp Cortocircuito la regla de lanzamiento - o un recorte extremo: T = Dp Corto el lote en curso. El último caso corresponde a un tiempo irreducible: no se puede hacer menos. Es por tanto el nivel de urgencia más alto El número de tarjetas correspondiente al umbral rojo de ruptura se calcula tomando uno de los 4 casos anteriores. La elección corresponde al proveedor exclusivamente y depende de su organización, sus medios y sus decisiones. Debe precisar a los usuarios el grado de urgencia correspondiente y definir y difundir instrucciones de funcionamiento relacionadas precisas. 26 13 6.5. Umbrales de las tarjetas KANBAN Número total de tarjetas en el bucle Se corta el lote en curso y se lanza [CMD/UC x Tp]max Se espera el final del lote [CMD/UC x δ]max Se cumplen las reglas de fabricación [CMD/UC x d]max Descomposición del TG [CMD/UC x t]max Garantías riesgos UMBRAL VERDE Tarjetas del proveedor Tarjetas del cliente [CMD/UC x Dp]max ELECCION DEL UMBRAL ROJO: Encontramos una división de la tabla basándose en la fórmula de cálculo del bucle KANBAN: N = [CMD/UC(t+d+δ+Tp+Dp)]max +TC/UC + Garantía 27 6.6. Sistemas de programació programación coordinados La orden coordinada se envía para satisfacer un consumo futuro fechado. Se envía con un preaviso que permite al proveedor fabricar y/o entregar el componente antes del consumo por parte del cliente. El horizonte de producción del cliente permite conocer el consumo del cliente. Flujo del compuesto Orden coordinada Flujo del componente PREAVISO El área de aplicación de las órdenes coordinadas se refiere principalmente a los componentes con una gran diversidad, que estorban (superficies de stockaje limitadas) y son caros. 28 14 6.6. Sistemas de programació programación coordinados En el caso de las órdenes coordinadas por anticipación, el horizonte de producción del cliente corresponde a la cartera de Órdenes de Fabricación (OF). El compuesto no existe pues físicamente cuando se pide el componente, existe como orden dentro de una cartera de OF. Entrega por embalaje Nacimiento de la orden del compuesto FLUJO PRINCIPAL Fabricación y/o entrega del componente OF PREAVISO PUNTO DE CONSUMO DEL COMPONENTE HORIZONTE DE PRODUCCIÓN DEL CLIENTE Esta cartera de órdenes firmes permite al cliente, en una fase de preparación de la producción (antes del nacimiento del flujo físico), transmitir órdenes firmes de aprovisionamiento fechadas a los proveedores para responder a las demandas en el preaviso definido. Este modo de funcionamiento se utiliza mucho, y se denomina SPARTE en el grupo PSA. 29 6.6. Sistemas de programació programación coordinados Caso de orden síncrona En el caso de la orden coordinada sincrónica, el horizonte de producción del cliente corresponde a la alineación de cajas en el Flujo Vehículos. El compuesto existe pues físicamente cuando se pide el componente Nacimiento físico del compuesto Fabricación y/o entrega del componente Entrega por pieza (secuenciación) FLUJO PRINCIPAL PREAVISO HORIZONTE DE PRODUCCIÓN DEL CLIENTE PUNTO DE CONSUMO DEL COMPONENTE El componente se entrega en el orden de las órdenes expresadas por el cliente. La orden sincrónica se expresa en unidades o coeficientes de montaje del componente en el vehículo (por ejemplo, el coeficiente de montaje de las ruedas es igual a cinco contando la de repuesto). Por otra parte, las órdenes sincrónicas implican también que el tiempo de apertura del proveedor (flujo componentes) sea al menos igual al tiempo de trabajo de su cliente (flujo compuesto). 30 15 6.6. Sistemas de programació programación coordinados Caso de orden síncrona Ejemplo de línea de montaje de automóviles Tiempo de desplazamiento mínimo Entrada en Montaje Orden Garantía Retorno contenedores vacíos Transporte contenedores llenos Acumulación de las órdenes zona de fabricación o preparación 31 6.6. Sistemas de programació programación coordinados Garantí Garantías En las zonas coordinadas, las causas de las garantías se refieren a las averías de instalación y la falta de adecuación de los medios. La calidad debe dominarse en una zona coordinada, de lo contrario, la no calidad corre el riesgo de ser detectada por el cliente. La garantía temporal y la garantía por medios son a menudo más ventajosas que la garantía por stocks. Resulta pues más ventajoso asegurar: • mediante • por un aumento del preaviso en la medida en que esto resulte aceptable para el cliente medios suplementarios, es decir, hombres y máquinas. a) Garantía temporal: El preaviso suplementario se traducirá en órdenes firmes suplementarias que se transformarán en un «pulmón» de productos terminados en espera en el punto de reagrupación con el flujo del cliente. El «pulmón» debe permitir realizar entregas al cliente en todo momento mientras dure el riesgo. b) Garantía por medios: Si la garantía temporal es insuficiente, se implementarán medios sobredimensionados (hombres o máquinas) y de sustitución. Es muy importante tener en cuenta que las órdenes coordinadas sólo pueden implementarse si los medios de producción y de entrega presentan una tasa de fiabilidad y de calidad en relación con el concepto de éxito en el 100% de los casos, de lo contrario, habrá que paliar estas disfunciones por medios e inversiones suplementarias y costosas, por tanto. 32 16 6.7. Flujo de informació información en fábrica de automó automóviles PLAZO FÁBRICA = 7 días D-7 EMON ECOM 3 1 OF Orden de Fabricación 7 6 5 4 2 P I N T U R A D (día en el que se comercializa) MONTAJE Anticipación máxima de las órdenes SPARTE ORDENES SÍNCRONO ORDENES KANBAN 33 6.6. Flujo de informació información en fábrica de automó automóviles COMERCIO FÁBRICA PLAZO TOTAL = 1O días PEDIDOS PLAZO FÁBRICA = 7 días D-10 10 9 8 Orden Fabricación D-7 7 6 5 4 D 3 2 1 34 17 6.3. El método KANBAN. Ejemplos REMOLQUE CON CAJAS DE KANBAN IMPRESORAS DE KANBAN 35 6.3. El método KANBAN. Ejemplos Kanban de producción Kanban de lote 36 18 6.3. El método KANBAN. Ejemplos SUMINISTRO ANDON PIEZAS TAMAÑO MEDIANO Y GRANDE TRANSPORTADAS POR CARRETILLA ESPACIO EN LINEA PARA UN SOLO CONTENEDOR En Mercedes (Vitoria): 4 Rutas de suministro Operario de linea solicita material con el pulsador 950 Referencias Se almacena la petición y se pone en cola de espera 1650 Puntos de uso Peticiones optimizadas y mano de obra nivelada 1680 Containers/Día Carretillero es informado por la pantalla del terminal RF en la carretilla Carretillero recoge material y lo entrega al punto correcto en línea requ est DISPLAY 37 19