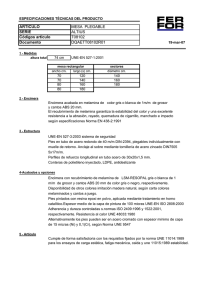

Plan de Control

Anuncio