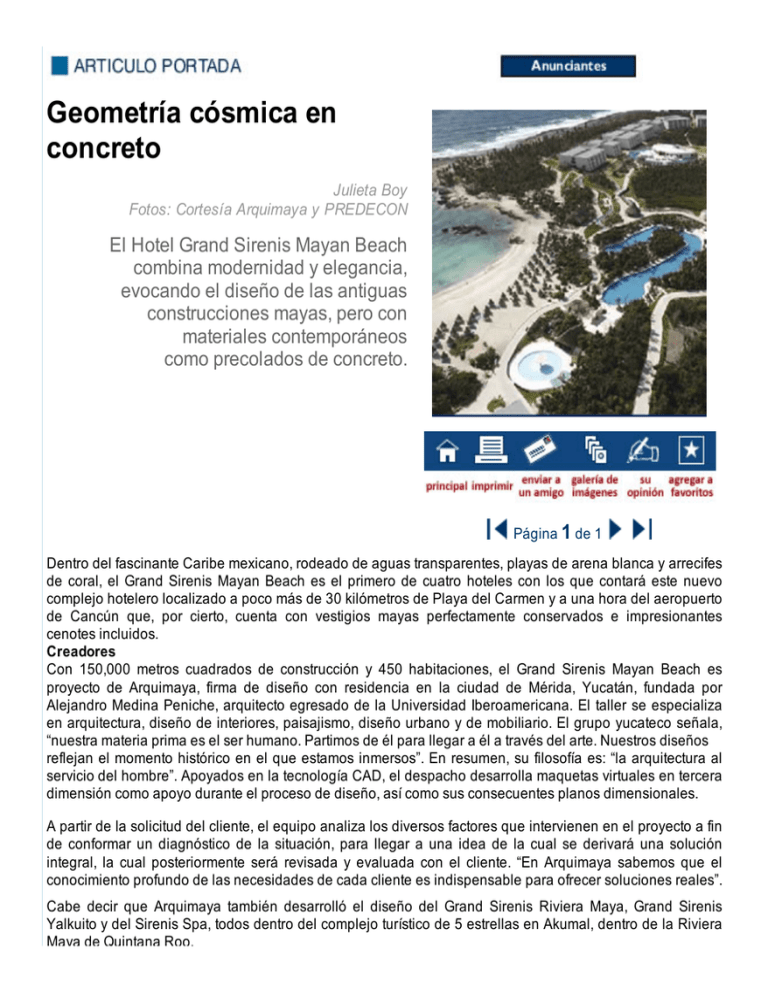

Geometría cósmica en concreto - construcción y tecnología en

Anuncio