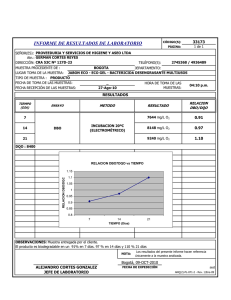

DEMANDA QUÍMICA DE OXÍGENO DE MUESTRAS ACUOSAS (a

Anuncio