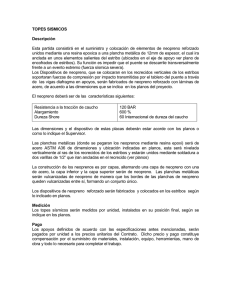

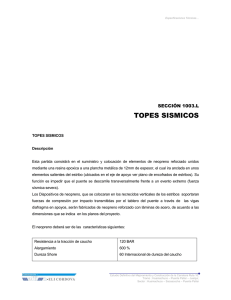

guía de procedimientos y lineamientos para la

Anuncio