diseño del basculante de una motocicleta de competición y análisis

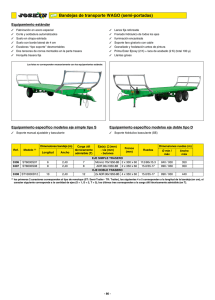

Anuncio