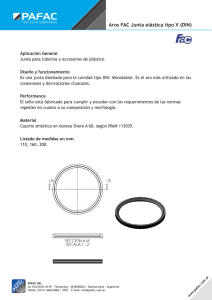

diseño y construcción de una máquina enderezadora de aros

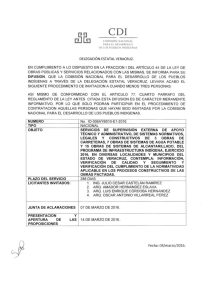

Anuncio