2 Análisis del Estado del Arte: Tecnologías Solares.

Anuncio

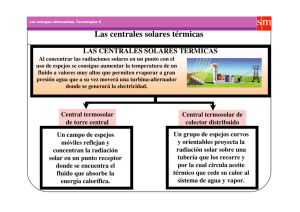

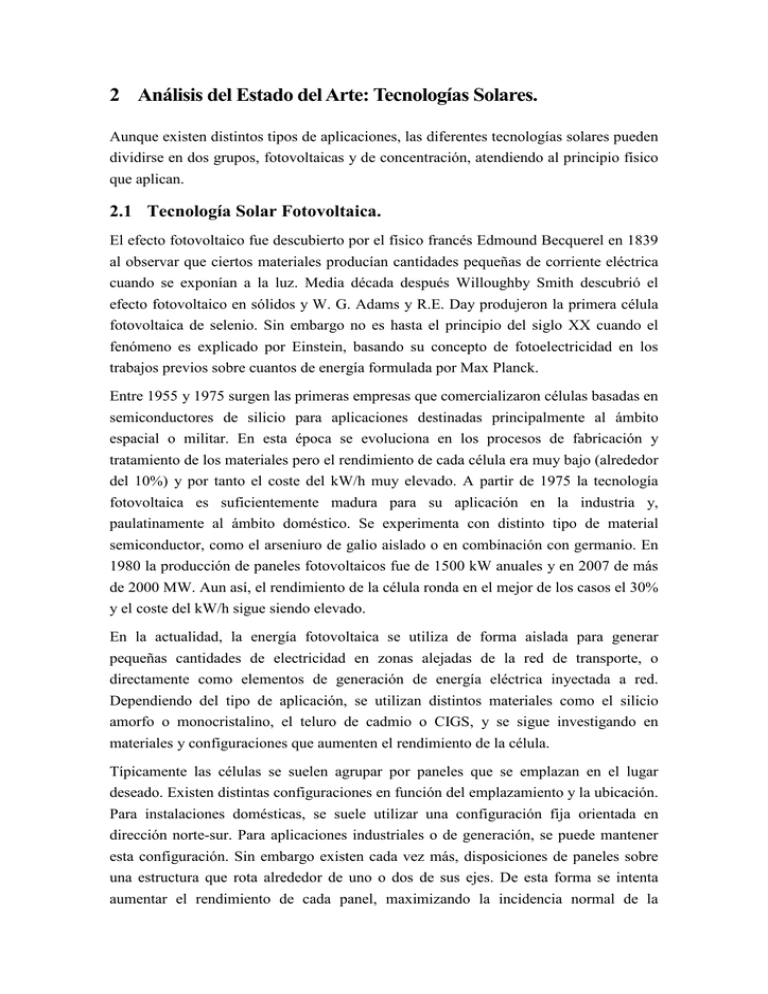

2 Análisis del Estado del Arte: Tecnologías Solares. Aunque existen distintos tipos de aplicaciones, las diferentes tecnologías solares pueden dividirse en dos grupos, fotovoltaicas y de concentración, atendiendo al principio físico que aplican. 2.1 Tecnología Solar Fotovoltaica. El efecto fotovoltaico fue descubierto por el físico francés Edmound Becquerel en 1839 al observar que ciertos materiales producían cantidades pequeñas de corriente eléctrica cuando se exponían a la luz. Media década después Willoughby Smith descubrió el efecto fotovoltaico en sólidos y W. G. Adams y R.E. Day produjeron la primera célula fotovoltaica de selenio. Sin embargo no es hasta el principio del siglo XX cuando el fenómeno es explicado por Einstein, basando su concepto de fotoelectricidad en los trabajos previos sobre cuantos de energía formulada por Max Planck. Entre 1955 y 1975 surgen las primeras empresas que comercializaron células basadas en semiconductores de silicio para aplicaciones destinadas principalmente al ámbito espacial o militar. En esta época se evoluciona en los procesos de fabricación y tratamiento de los materiales pero el rendimiento de cada célula era muy bajo (alrededor del 10%) y por tanto el coste del kW/h muy elevado. A partir de 1975 la tecnología fotovoltaica es suficientemente madura para su aplicación en la industria y, paulatinamente al ámbito doméstico. Se experimenta con distinto tipo de material semiconductor, como el arseniuro de galio aislado o en combinación con germanio. En 1980 la producción de paneles fotovoltaicos fue de 1500 kW anuales y en 2007 de más de 2000 MW. Aun así, el rendimiento de la célula ronda en el mejor de los casos el 30% y el coste del kW/h sigue siendo elevado. En la actualidad, la energía fotovoltaica se utiliza de forma aislada para generar pequeñas cantidades de electricidad en zonas alejadas de la red de transporte, o directamente como elementos de generación de energía eléctrica inyectada a red. Dependiendo del tipo de aplicación, se utilizan distintos materiales como el silicio amorfo o monocristalino, el teluro de cadmio o CIGS, y se sigue investigando en materiales y configuraciones que aumenten el rendimiento de la célula. Típicamente las células se suelen agrupar por paneles que se emplazan en el lugar deseado. Existen distintas configuraciones en función del emplazamiento y la ubicación. Para instalaciones domésticas, se suele utilizar una configuración fija orientada en dirección norte-sur. Para aplicaciones industriales o de generación, se puede mantener esta configuración. Sin embargo existen cada vez más, disposiciones de paneles sobre una estructura que rota alrededor de uno o dos de sus ejes. De esta forma se intenta aumentar el rendimiento de cada panel, maximizando la incidencia normal de la radiación solar sobre la célula. Figura 1. Campo solar de placas fotovoltaicas. Desde el punto de vista de la producción, además de las células de silicio, los componentes fundamentales de una planta fotovoltaica suelen considerar: Inversores: convierten la corriente continua proveniente de los módulos fotovoltáicos, en corriente alterna. Transformadores: elevan el voltaje de la corriente alterna proveniente de los inversores, al adecuado para su conexión a una subestación de distribución Protecciones y aparellaje eléctrico: necesario para llevar la alimentación a cada uno de los elementos de la planta y para entregar la energía producida a la red. El rendimiento de la instalación dependerá de los rendimientos de cada uno de sus componentes así como de su correcto acoplamiento eléctrico. Figura 2. Cabina de inversores en central fotovoltáica. 2.2 Tecnologías Solares de Concentración. Los dispositivos de concentración solar están formados por lentes o elementos reflectantes de gran área para colimar la radiación solar sobre un receptor. Esto permite obtener rendimientos térmicos elevados en una región del espacio y poder transformar esta energía en trabajo. Desde época antigua diferentes culturas conocían la forma de concentrar la luz del sol sobre superficies reflectantes curvas de metal pulimentado para quemar objetos. En la china antigua y en la Grecia de Arquímedes ya se conocían estas técnicas. Leonardo de Vinci y Galileo realizaron estudios sobre la geometría y el área de los espejos a la vez que proponían aplicaciones para calentar agua o con fines bélicos. Durante los siglos XVII y XVIII se intentaron diseñar espejos de mayor área para conseguir temperaturas más altas en el foco de la superficie curva. Entre 1860 y 1880 el matemático francés Augustín Mouchot desarrolló prototipos propios de horno, motor y bombas de riego solares, contando con el apoyo de los gobiernos francés y argelino. En paralelo el ingeniero sueco John Ericsson inventó el concentrador cilindro parabólico, basado en sus conocimientos sobre discos parabólicos. El avance de estos prototipos es frenado por la llegada de la revolución industrial que utiliza para las máquinas de vapor combustibles fósiles con alto rendimiento y valor energético. A principios del siglo XX el ingeniero estadounidense Frank Shuman desarrolló el primer motor solar práctico. Entre 1920 y 1970 se sustituyen los combustibles fósiles basados en el carbón por los derivados del petróleo y el gas natural. En esta época se avanza de forma esporádica en la mejoras de los elementos existentes. Aparecen estudios y se construyen proyectos prototipos que analizan sistemas de seguimiento con grupos de helióstatos inclinados, con receptor o caldera central. A esta época corresponden los proyectos desarrollados entre 1965 y 1969 en Genoa (Italia). También se construyeron varios hornos solares tanto en Estados Unidos como en Europa, como el horno de Odrillo en el Pirineo Francés. Es a partir del comienzo de la crisis energética, con el aumento de los precios del petróleo de principio de los años 70 del siglo XX, cuando distintos tipos de tecnologías, y entre ellas la solar, experimentan un fuerte auge. Desde mediados de los 70 hasta principio de los 90 se han realizado la mayoría de los trabajos y diseños industriales en proyectos solares de concentración tal como se conocen hoy en día. Los gobiernos, en colaboración con la industria privada, trabajaron juntos financiando proyectos para evaluar el rendimiento y la utilidad de las aplicaciones de las distintos tipos de tecnología. En esta época se desarrollan varios proyectos de plantas de torre (Solar One y Solar Two en EEUU, CESA-1 y TSA en España o Themis en Francia) y de cilindro parabólico (SEGS I a SEG IX en EEUU o DCS en España) [13] En la actualidad existen 4 tecnologías viables de concentración que comparten el mismo nicho de mercado que la fotovoltáica y las plantas de generación de electricidad de gas y carbón. Plantas de Torre o Receptor Central: Compuestas por un campo de helióstatos de forma circular con movimiento continuo. El campo concentra la radiación solar en un receptor situado en lo alto de una torre, que actúa como caldera. La recirculación de un fluido caloportador que absorbe la radiación, permite generar vapor que es inyectado a una turbina para generar electricidad. El campo de helióstatos suele moverse en dos de sus ejes (típicamente azimut y elevación) respecto al sol. Figura 3. Planta termosolar de receptor central: Solar 1. Figura 4. Esquema de funcionamiento típico para una planta termosolar de receptor central. Plantas de Colectores Cilindro Parabólicos (CCP): Compuestas por varios metros de espejos con forma parabólica que consiguen concentrar la radiación solar en su foco. En este lugar se suele situar un tubo por el que circula un fluido térmicamente eficiente que absorbe la radiación colimada. Típicamente suele ser aceite sintético en que alcanza temperaturas cercanas a los 400º C. Bombeando el fluido a tanques intercambiadores se consigue energía suficiente para mover una turbina. El campo suele pivotar sobre su eje central moviéndose de forma continua con el sol. Figura 5. Campo de colectores cilindro parabólicos para planta termosolar de CCP. Figura 6. Esquema típico de funcionamiento para una planta termosolar de colectores. Plantas de Reflectores Lineales de Fresnel (LFR) El diseño considera un sistema de foco en línea similar a los concentradores CCP, donde la radiación solar se concentra en un captador lineal invertido, elevado mediante una serie de reflectores casi planos. Con las ventajas de bajos costes estructurales de apoyo, juntas de fluido fijas, receptor separado del sistema reflector, y largas longitudes de foco que permiten el uso de cristal convencional, los colectores LFR han atraído una creciente atención. Se considera como una alternativa tecnológica de coste inferior a la tecnología CCP. Los diseños recientes consideran materiales de reflector menos caros y componentes de captador que reducen el rendimiento óptico. Sin embargo, este rendimiento inferior se compensa por los bajos costes de inversión y de operación y mantenimiento. Figura 7. Reflector lineal de Fresnel Figura 8. Principio de funcionamiento para el reflector lineal de Fresnel. Plantas de Discos Stirling: Formados por pequeñas unidades que componen una superficie en forma de disco que se mueve en dos ejes respecto al sol. El disco concentra la luz sobre un receptor situado en su foco en donde se alcanzan temperaturas cercanas a 750 º C. Recirculando un fluido se realiza una transferencia térmica que se utiliza para generar electricidad en microturbinas o motores Stirling colocados en el receptor. Figura 9. Campo solar de discos Stirling. Figura 10. Principio de funcionamiento para el disco de Stirling. En la actualidad sólo las plantas de torre y las basadas en colectores son tecnologías suficientemente probadas y maduras implantadas a nivel comercial. Las plataformas basadas en discos necesitan un mayor desarrollo tecnológico para terminar de ser competitivas. En España existen proyectos industriales de plantas de torre: PS10 y PS20 en Sanlúcar la Mayor (España) y de cilindro parabólico: Andasol en Guadix (España) o la planta solar de Nevada (EEUU). En el futuro se prevé una bajada de los precios de los componentes a medida que aumente la demanda con el número de complejos en explotación. Un factor fundamental a reseñar es que todas estas tecnologías están formadas por un conjunto de elementos de gran superficie (helióstatos o colectores) que trabajan de forma coordinada utilizando únicamente la componente directa de la radiación solar. Esta es la razón de que se necesiten dispositivos mecánicos con un alto grado de precisión en su seguimiento aparente del sol. El tipo de movimiento y la actualización de las consignas variarán en función de la tecnología y el rendimiento que se desee conseguir. Imprecisiones en el posicionamiento implican una disminución de eficiencia térmica y por tanto, de penalizaciones en la generación. 2.3 Tecnología y Componentes en Plantas de CCP Como se ha comentado, las plantas termosolares de cilindro parabólico están compuestas por líneas de espejos curvados en forma de parábola que consiguen concentrar la radiación solar en su foco. En este lugar se suele situar un tubo por el que circula un fluido térmicamente eficiente que absorbe la radiación concentrada. Se suele utilizar aceite sintético que alcanza temperaturas cercanas a los 400º C, aunque también se han realizado pruebas con otro tipo de fluidos, como el agua. Este tipo de fluido presenta gran variación de densidad con la temperatura, de forma que se pueden almacenar en tanques de expansión al mismo tiempo el aceite frío, junto con el aceite caliente proveniente del campo, estratificados a diferentes alturas (efecto de termoclina). El aceite frío se bomba desde la base del tanque y el caliente se almacena en la parte superior. Si los tanques están aislados correctamente y considerando el poder calorífico del aceite, la temperatura en el interior se puede mantener durante varios días. Figura 11. Elementos básicos de una planta solar de CCP con almacenamiento en tanque de sales. Una vez se extrae el aceite frío de entrada al campo desde el tanque de expansión se sigue un circuito cerrado en el que el campo de colectores va aportando la radiación suficiente para elevar progresivamente la temperatura del fluido. Cuando se ha alcanzado el nivel de temperatura adecuado se bombea hacia tanques intercambiadores, donde se genera vapor. Conforme la temperatura del aceite va subiendo, la presión del vapor en el generador sube también, hasta alcanzar las condiciones mínimas admisibles a la entrada de la turbina. Así la válvula de admisión comienza a abrir, dejando pasar vapor a la turbina, empezando esta a girar a velocidad creciente hasta alcanzar su velocidad de sincronismo. En ese momento se acopla el generador eléctrico a la red y se comienza a ceder energía eléctrica al exterior. La energía eléctrica generada es función de la cantidad de vapor con que se alimenta la turbina. El caudal de vapor a la turbina viene determinado por la energía térmica entregada por el campo de colectores, la cual, a su vez, es función de la energía solar disponible. En régimen permanente, el calor que se cede al intercambiador es aportado de nuevo por el campo solar. En las plantas actuales, los diseños consideran sistemas de almacenamiento auxiliares. De esta forma el exceso de energía que se produce durante la operación diaria se puede aprovechar en situaciones de transitorios de nubes o para conseguir una operación en continua durante la noche. Para ello se están utilizando tecnologías de tanque de almacenamiento agua-vapor o sistemas de sales con punto alto de fusión. Un campo solar de CCP está compuesto por un conjunto de lazos de tubos y espejos. El aceite más frío entra por el extremo de cada lazo y sale por el extremo contrario. Los lazos están dispuestos de forma paralela y están unidos entre sí, de forma que a la salida del campo cada uno aporta el volumen de aceite que ha calentado. Figura 12. Vista general de la planta Nevada Solar One. La unidad fundamental del campo es el colector de concentración. Los elementos principales que constituyen un colector suelen ser: Cimentación y estructura metálica: soporta los colectores y los fija al suelo de forma que el conjunto soporta todas las cargas. A su vez permite una rotación alrededor de su eje de giro. Espejos con forma parabólica: Son la parte reflectante del colector. Reflejan la radiación solar que incide sobre ellos y la proyectan sobre el foco de la parábola donde se sitúa un tubo absorbedor. Figura 13. Componentes principales de un colector cilindro parabólico. Tubo absorbedor: es el receptor en este tipo de tecnología. Está soportado mediante una parte de la estructura en el foco de la parábola, y es el encargado de convertir la energía solar en energía térmica que transmite al fluido caloportador. Básicamente está formado por dos tubos concéntricos: uno interior metálico, por el que circula el fluido a calentar, y otro exterior, de vidrio. Al espacio entre ambos tubos se le hace el vacío para evitar las pérdidas por convección hacia el exterior. Las superficies de ambos están recubiertas por capas selectivas que aumentan la absorción de calor y evitan las pérdidas. Figura 14. Tubo absorbedor para tecnología de CCP Mecanismo de movimiento: posibilita el giro de la estructura respecto a su eje. Se suelen utilizar motores o pistones hidráulicos. Desde el punto de vista de las comunicaciones y control del sistema, la arquitectura de una planta de gran producción, suele estar basada en un sistema de control distribuido en varias capas. Una primera capa comprende los sistemas relacionados con cada uno de los colectores de la instalación. Aglutina la electrónica, la lógica de control y la instrumentación que controlan el estado y permiten el movimiento de los mecanismos. Entre otras, se suelen recoger las señales de los encoders de posicionamiento angular, finales de carrera, señales de termopares para medidas de temperaturas, etc. A nivel local, el dispositivo puede generar sus propias consignas de posición y transmite las alarmas y datos de gestión a niveles superiores. En este nivel se incluye la información de parte la instrumentación de proceso asociada al lazo: estado de las válvulas, caudalímetros, bombas, etc. Figura 15. Arquitectura de control distribuida para planta industrial Una segunda capa agrupa generalmente a varios lazos de colectores, pero también a instrumentación común a toda la planta: imágenes de cámaras para control del campo, sensores meteorológicos (pirheliómetros, piranómetros, anemómetros, etc.). Figura 16. Integración de elementos en niveles superiores del SCD Por último, el tercer nivel recibe la información de cada uno de los niveles secundarios y permite realizar labores de gestión y de control de capa superior. Nivel 1 Nivel 1 Nivel 1 Nivel 2 Nivel 1 Nivel 1 Nivel 1 Nivel 2 Nivel 1 Nivel 1 Nivel 1 Nivel 1 Nivel 3 Nivel 1 Nivel 1 Nivel 1 Nivel 1 Nivel 1 Nivel 2 Nivel 1 Nivel 1 Nivel 2 Nivel 1 Nivel 1 Nivel 1 Figura 17. Propuesta de topología de comunicaciones en una planta de colectores. A medida que se avanza hacia niveles superiores, aumenta la capacidad de supervisión y gestión y disminuye la de instrumentación de campo. Normalmente las comunicaciones se establecen punto a punto y se utiliza como medio físico cable coaxial o fibra óptica si el entorno es ruidoso (por ejemplo si existen motores conmutando continuamente). En función de la solución adoptada, se suelen utilizar tarjetas electrónicas para las capas inferiores, PLC’s industriales de gama media para los niveles intermedios y estaciones de operación para la gestión desde el nivel superior. Continuamente se están supervisando los sistemas críticos mediante instrumentación de proceso. Estos transmiten las distintas señales del proceso y los sistemas de campo, lo que permite realizar actuaciones e implementar estrategias predefinidas, a medida que lo requieran las condiciones de operación. Los operadores de campo suelen recibir la información a través de sistemas HMI (Human Machin Interfaz). Además existen sistemas automáticos de vigilancia que lanzan señales de emergencia o disparo para proteger tanto la operación como la instrumentación de la planta. Como en el resto de tecnologías termosolares, en general las condiciones meteorológicas de la planta suelen ser distintas a las condiciones de diseño. La radiación solar depende de la hora del día, del tipo de nubosidad, de la temperatura ambiente y de un cúmulo de perturbaciones que afectan a todo el sistema. Desde el punto de vista del proceso, la dinámica de la planta de colectores viene determinada por los siguientes factores: Imposibilidad para realizar una actuación directa sobre la fuente de calor: en otros sistemas clásicos de regulación de temperatura la estrategia de control se centra en regular la fuente que proporciona la energía. Por ejemplo este es el caso de una caldera convencional de gas. Sin embargo, en las plantas termosolares no es posible actuar directamente sobre la fuente ya que esta es el sol. La intensidad de la radiación solar no es constante a lo largo del día: Esto lleva asociado la consideración de una perturbación intrínseca dentro de la propia dinámica del proceso. Dinámica con grandes retardos: existe una diferencia de tiempo considerable desde que se da la orden de control hasta que se observan cambios significativos en la temperatura de salida del lazo de aceite. Esta diferencia de tiempo suele ser variable y está asociada a retardos de transportes en el fluido. Dinámica cambiante del proceso: Existen otros factores externos que influyen en el proceso, sobre todo el paso de nubes y las condiciones meteorológicas particulares de cada día. Desde el punto de vista del control estos factores pueden ser considerados como perturbaciones, que influyen de forma directa sobre la temperatura final a la salida del lazo de colectores. En función de si el día es claro o de si los transitorios de nubes son rápidos o lentos, la radiación directa que llega al campo puede variar en gran medida. El objetivo de diseño es mantener una temperatura constante a la salida del campo, cercana al punto de trabajo del aceite. Esto obliga a variar continuamente el flujo de entrada a cada lazo, provocando que el tiempo de residencia del aceite en el campo sea variable. La estrategia de operación habitual se suele divide en 3 fases principales a lo largo del día: Arranque: temperatura de entrada al campo, irradiancia y factor coseno solar, pequeños. Al comienzo del día es necesario aumentar de la forma más rápida posible la temperatura del aceite a la salida del lazo, sobre todo en época invernal. Un buen arranque a primera hora permite tener unos mejores niveles de rendimiento y facilita la operación en lo que resta de jornada. Operación a Carga Parcial: temperatura de entrada al campo, irradiancia y factor coseno solar con valores crecientes. En este caso se recircula el aceite por el circuito sin pasar por los intercambiadores-evaporadores. En una operación normal se suele empezar con caudales bajos, fijando un escalón de temperatura de referencia intermedio a la salida del campo de colectores. Cuando la temperatura de salida se aproxima a la de referencia, se cambia a un nuevo valor de set point, a la vez que se aumenta el caudal de aceite en el circuito, ya que en este momento el nivel de irradiancia también será mayor. De esta manera el sistema va aumentando de forma progresiva y controlada la temperatura a la salida del campo hasta alcanzar la temperatura de operación que permite el paso por los intercambiadores. Operación Nominal: temperatura de salida del campo suficiente para transferir calor a los intercambiadores. Debe ser el estado de régimen permanente en un día normal de trabajo. En esta fase, se puede realizar una regulación de la temperatura del aceite en el circuito, de forma que siempre se intente mantener una referencia fija de temperatura a la salida de cada lazo. El campo está provisto con un sistema de seguimiento del sol que mueve los espejos alrededor del eje en el que se sitúa el tubo absorbedor. La correcta orientación de los colectores en cada instante es uno de los factores que determinan el rendimiento general de la planta. Durante el transcurso del día la posición del Sol varía conforme al movimiento de translación de la Tierra, por lo que para distintos instantes de tiempo se tienen distintos ángulos de orientación del vector solar. Por tanto, la posición angular del CCP debe variar de manera dinámica a lo largo del día, durante todos los días del año. Pequeñas imprecisiones en la posición del colector hacen que el tubo absorbedor no se sitúe de forma correcta en el foco de la parábola. De esta manera, se pierde parte de la radiación solar colimada por los espejos, disminuyéndose el rendimiento del lazo. Existen tres formas típicas de controlar la posición del colector: En bucle abierto a partir de un modelo de ecuaciones: conociendo la ubicación geográfica del lazo, se calcula la posición del sol en cada instante a partir de un modelo de ecuaciones celestes. En bucle cerrado a partir de un sensor: se suelen utilizar células fotovoltaicas o fotodiodos situados en eje de giro del mecanismo y paralelos a la superficie de apertura del colector. Situando una banda de sombra sobre los sensores, se puede determinar la mejor orientación en cada instante. En bucle cerrado basado en modelo con realimentación de sensor: es la opción más robusta para seguimiento y considera las ventajas de las dos anteriores. Se realiza un seguimiento grueso utilizando el modelo de ecuaciones para llevar al colector a una posición muy cercana a la ideal. Las imprecisiones mecánicas y de montaje son absorbidas por el sensor que estima el error entre la posición actual y la deseada. El sistema genera la consigna adecuada para corregir el error, cerrando de esta manera el bucle de control. En la concepción de la planta, se suelen considerar tres modos predefinidos de orientación para el campo de colectores: Seguimiento: las estructuras varían dinámicamente la posición en cada instante para que los espejos apunten sobre el tubo absorbedor. Es el modo de funcionamiento normal del sistema. Seguridad: el mecanismo lleva al colector a una posición más baja de la horizontal sobre el terreno, como forma de protección. En este caso no se enfoca sobre los tubos. Se suele llegar a este estado al finalizar el día o tras una alarma (condiciones meteorológicas como el viento, incidencias en el proceso, etc.) o enclavamiento de la planta. Desfasado: el colector realiza un seguimiento con un offset angular configurable respecto de la posición de foco. De esta manera no se transmite toda la energía sobre el tubo absorbedor. El objetivo de control en este trabajo es mantener la temperatura a la salida del campo de colectores a su valor máximo de diseño (unos 400 ºC) evitando las perturbaciones causadas por fenómenos típicos de variación de la radiación solar, efecto de las nubes, variación de la temperatura de aceite a la entrada o suciedad en los espejos. Estas perturbaciones obligan a variar dinámicamente el flujo de entrada a cada lazo, lo que provoca un tiempo de residencia del fluido variable. De todo lo anterior se deduce que el sistema a controlar es un proceso no lineal con retardo variable en el tiempo y dinámica cambiante en el punto de trabajo.