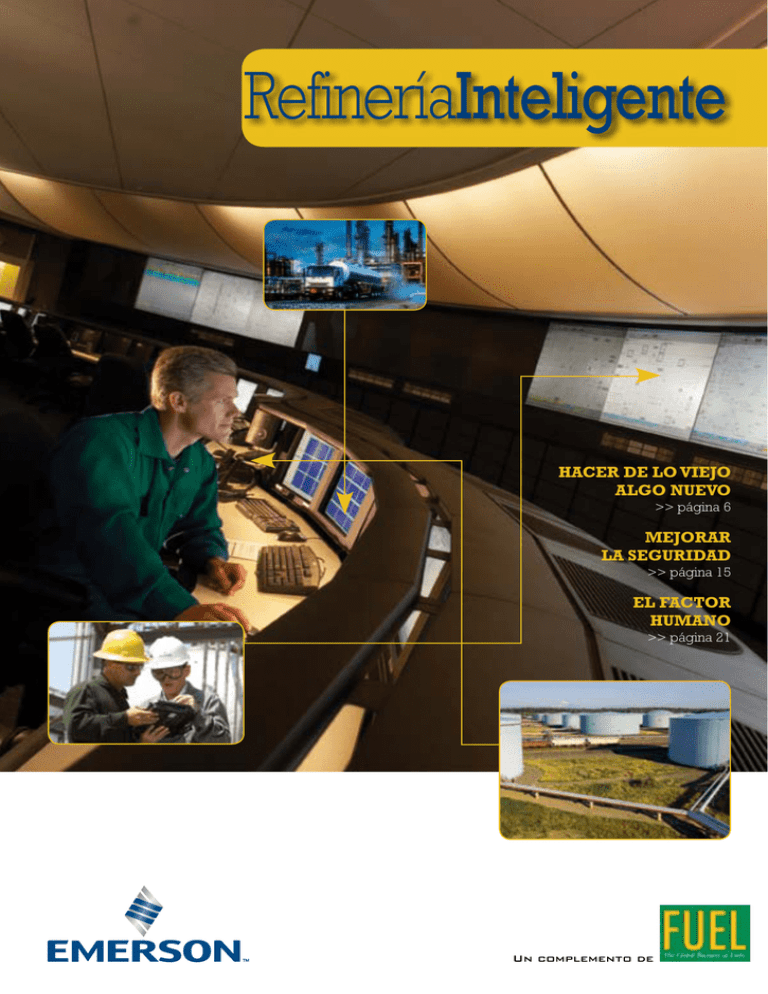

RefineríaInteligente

Anuncio