Escuela Politécnica Superior. Ferrol TRABAJO FIN DE

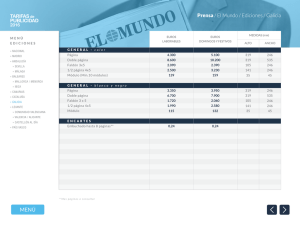

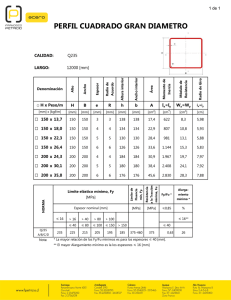

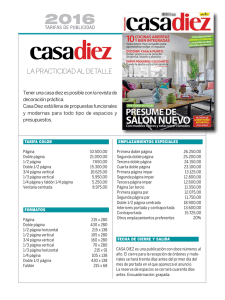

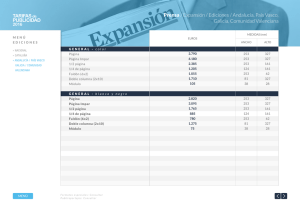

Anuncio