COMPORTAMIENTO INTERFACIAL DE MATERIALES

Anuncio

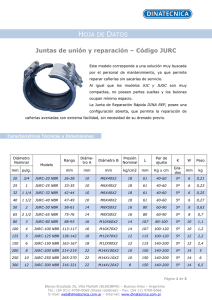

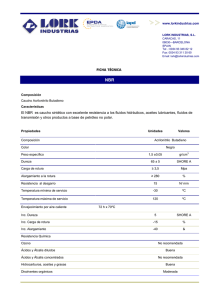

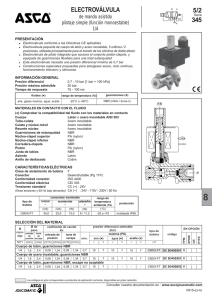

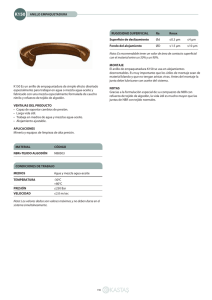

VIII Congreso Nacional de Propiedades Mecánicas de Sólidos, Gandia 2002 799-806 COMPORTAMIENTO INTERFACIAL DE MATERIALES COMPUESTOS DE MATRIZ ELASTOMÉRICA SOMETIDOS A DEGRADACIÓN EN CÁMARA DE OZONO X. Coloma, F. Carrilloa, J. Herreraa, F. Noguésa, J.A. Navarrob y J. Valldeperasb a Departament d’Enginyeria Química, Campus de Terrassa (UPC),Colom, 1, 08222 , Terrassa Instituto de investigación Textil de Terrassa. Campus de Terrassa (UPC), Colom, 11, Terrassa b RESUMEN En el presente trabajo de investigación se ha estudiado el comportamiento mecánico de la interfase en materiales compuestos de matriz elastomérica reforzados con PA6 en forma de tejido (sarga). Se han utilizado dos tipos de elastómeros (NBR y NBR/PVC), 4 tipos distintos de agentes antioxidantes y como agente de acoplamiento resorcinol-formaldehído. El estudio se centra en la caracterización de: i) la adhesión entre la matriz y el refuerzo en función del tipo de agente de acoplamiento utilizado y ii) el comportamiento de la matriz elastomérica frente a un proceso de degradación en cámara de ozono. Con este estudio se pretende optimizar la formulación de este material compuesto para su aplicación industrial en el sector de la construcción. Palabras clave NBR, material compuesto, ozono, comportamiento mecánico, interfase 1. INTRODUCCION El fenómeno de degradación en materiales elastoméricos sigue un proceso complejo que comporta cambios estructurales irreversibles. Estos procesos degradativos limitan su tiempo de vida útil, siendo su presencia considerada como un fenómeno indeseable que debe estudiarse y evitarse en la medida de lo posible. Ahora bien, muchas veces pueden utilizarse estos procesos degradativos severos, para ensayos de resistencia del material a largo plazo (lo que se denomina test de garantía)[1]. En este trabajo se ha utilizado la degradación en cámara de ozono para poder valorar el comportamiento que presentaran estos materiales durante períodos de utilización prolongados. Estos materiales compuestos son la base para la fabricación de mangueras industriales de alta presión, hecho que los obliga a pasar controles de calidad muy exigentes para evitar en todo momento fallos en la adhesión de los componentes del mismo, así como la aparición de grietas y fisuras en la superficie de la matriz elastomérica. La pretensión de este trabajo es: i) estudiar el comportamiento a degradación en cámara de ozono de distintas matrices elastoméricas, aditivadas con cuatro tipos de antioxidantes distintos, ii) estudiar el comportamiento en la interfase de dos matrices elastoméricas distintas, con y sin agente de acoplamiento, reforzadas con PA6 en forma de tejido. 2. MATERIALES Y MÉTODOS 2.1 Materiales utilizados Los materiales compuestos analizados están formados por dos tipos de matrices: NBR (natural butadiene rubber) y una mezcla (70/30) de NBR/PVC, y un refuerzo de PA6 en forma 799 Colom, Carrillo, Herrera, Nogués, Navarro y Valldeperas de tejido sarga 2x2. El agente de acoplamiento utilizado para mejorar la adhesión entre ambos materiales es una resina de resorcinol-formaldehído. Para evitar un rápido envejecimiento del material se han aditivado las matrices elastoméricas con 4 tipos distintos de agentes antioxidantes, que se describen en la tabla I. Tabla 1: Formulaciones de los antioxidantes utilizados. ANTIOXIDANTE FÓRMULA Antioxidante fenólico (Wingstay L) (CH3 )3C OH OH (CH3)3C - CH 2 CH3 CH3 Antioxidante amínico quinoleina (TMQ) 2,2,4 Trimetil, 1,2, Dihidroquinoleina Polimerizada H N CH3 CH3 CH3 Antioxidante-Antiozonante (IPPD) (parafenilendiaminas) H5C2 - CH - NH CH3 - NH - CH - C 2H5 CH3 AFD + cera cristalina 2.2 Proceso de fabricación La fabricación de estos materiales compuestos consta de cinco etapas: i) plastificación del caucho en mezcladora de rodillos (15 min), ii) incorporación de cargas (sílice) y plastificante (DOP) (90 min), iii) incorporación del agente de acoplamiento y del activador (ZnO) (20 min), iv) incorporación del agente de vulcanizado (S), antidegradantes y acelerantes del proceso de vulcanización) (30 min) y v) formación del material compuesto por prensado a 2 MPa, 170ºC durante 15 min. Transcurrido este tiempo las probetas se extraen de la prensa y se acondicionan en atmósfera normalizada según norma UNE 53 509. Las probetas halterio normalizadas [2], con las que se realizarán los ensayos de degradación, se obtienen por troqueledo de los laminados que se forman en las cuatro primeras etapas descritas anteriormente. Para obtener las probetas con las que se han realizado los ensayos de adhesión, ha sido necesario formar el material compuesto y conformar el mismo dentro del molde, tal como se ha especificado. Las probetas utilizadas para hacer el ensayo siguen la norma ISO4661 RUBBER-preparation of test pieces. 2.3 Caracterización de los materiales compuestos La caracterización del parámetro de adherencia (kN/m) entre elastómero y refuerzo se ha realizado siguiendo la norma UNE 53-583-75, utilizando la máquina Universal ADHAMEL LHOMARGY DY-34 dotada con un extensómetro tipo láser - class B-2 Extensómeter de Hounsfield 500 L. La velocidad de ensayo ha sido de 100 mm/min bajo condiciones de humedad y temperatura de 50 % y 23ºC respectivamente (UNE 53-509). 800 VIII Congreso Nacional de Propiedades Mecánicas de Sólidos El envejecimiento de las probetas se ha realizado en una cámara de envejecimiento artificial con ozono, utilizando la norma ISO 1431/1 Rubber, vulcanized-resitance to Ozone Cracking, con una concentración de O3 de 50 ppcm (partes por cien millones de partes de aire), temperatura de 40ºC, un alargamiento impuesto de 20% y 100% y un período de exposición mínimo de 72h. 3. RESULTADOS Y DISCUSIÓN 3.1 Estudio de la interfase entre la matriz elastomérica y el refuerzo de PA6 En las figuras 1 y 2 se han representado gráficamente los resultados correspondientes a los valores de adhesión entre las matrices (NBR y NBR/PVC) respectivamente y el refuerzo de PA6 en forma de tejido, en función de la presencia de agente de acoplamiento (resorcinolformaldeido) y de los distintos tipos de aditivos antioxidantes utilizados. Los resultados obtenidos para los materiales compuestos sin agente de acoplamiento (figura 1) permiten determinar que el grado de adhesión interfacial entre componentes es independiente del tipo de matriz elastomérica utilizada, así como del agente antioxidante adicionado a la matriz. Por el contrario, y según se observa en la figura 2, el grado de adhesión de los materiales compuestos a los que se les ha incorporado agente de acoplamiento depende del tipo de matriz utilizada. La matriz elastomérica NBR (histograma oscuro) muestra valores de adhesión interfacial muy superiores (valor medio de 57%) a los de la matriz elastomérica constituida por un 70%NBR y PVC. La contribución de los distintos mecanismos de unión que intervienen en materiales compuestos constituidos por una matriz elastomérica y refuerzo de PA6 es [3]: 15% de unión mecánica; 5% de difusión interfacial macromolecular; 60% unión con enlaces químicos primarios; 20% unión con enlaces químicos secundarios. Si no se utiliza un agente de acoplamiento adecuado, la contribución porcentual de los mecanismos por enlace químico se invierte. Adhesión (kN/m) 5,0 4,0 3,0 2,0 1,0 0,0 l tro n co W in g a st y L Q TM PD IP A FD -1 A FD -2 Figura 1. Gráfica correspondiente a los valores de adhesión (kN/m) para las dos matrices elastoméricas (NBR (oscuro) y NBR/PVC), sin agente de acoplamiento. 801 Colom, Carrillo, Herrera, Nogués, Navarro y Valldeperas Adhesión (kN/m) 9,0 6,0 3,0 0,0 l tro n co W in g a st y L Q TM PD IP D AF -1 D AF -2 Figura 2. Gráfica correspondiente a los valores de adhesión (kN/m) para las dos matrices elastoméricas (NBR (oscuro) y NBR/PVC), utilizando resorcinol-formaldehído como agente de acoplamiento. En los materiales compuestos sin agente de acoplamiento, la contribución de los distintos mecanismos de unión es muy similar y por tanto los valores de adhesión prácticamente coinciden. OH OH .. CH2 C H 2O H R R H . . CH 2 C C CH2 + C C OH C H 2.. O R1 H R2 R1 R2 C H 2 .. Figura 3. Mecanismo de reacción por enlace covalente entre el resorcinol y el doble enlace del NBR. Contrariamente, la diferencia tan significativa en la adhesión interfacial del material compuesto, provocada por la presencia del agente de acoplamiento, se debe al mecanismo de unión que se genera entre la matriz-interfase-refuerzo en matrices elastoméricas NBR. Las matrices de NBR presentan un alto contenido en dobles enlaces que posibilitan un mecanismo de unión mediante enlace químico primario, tal como se muestra en la figura 3 . Por el contrario en las matrices NBR/PVC el contenido de insaturaciones decrece significativamente y por lo tanto el grado de adhesión es inferior. A pesar de todo, esta razón no es suficiente para explicar la gran diferencia (57%) entre los valores de adhesión obtenidos. Una explicación que refuerza a la anterior y permite argumentar esta diferencia, es la presencia de un grupo voluminoso, como el cloro distribuido aleatoriamente, generando conformaciones totalmente desordenadas. Los voluminosos átomos de cloro, con densidad de carga negativa, provocan impedimento estérico y repulsiones electrostáticas, evitando que los dobles enlaces de la matriz NBR/PVC puedan reaccionar con el agente de acoplamiento (resorcinol). Puesto 802 VIII Congreso Nacional de Propiedades Mecánicas de Sólidos que el resorcinol es electrófilo su reactividad para formar enlaces covalentes decrece al encontrar un grupo altamente electronegativo como es el Cl. La influencia del tipo de agente antioxidante es prácticamente nula en la matriz NBR/PVC. En los compuestos con matriz NBR sólo se observa una ligera disminución del valor de adhesión al utilizar el agente antioxidante tipo parafenilendiamina. Esta disminución puede atribuirse a que los dobles enlaces capaces de reaccionar con el resorcinol (figura 3) han disminuido como consecuencia de posibles interacciones entre el IPPD y las insaturaciones del NBR, evitando que éstas puedan reaccionar directamente con el resorcinol. 3.2 Resistencia al ozono de las matrices elastoméricas en materiales compuestos elastómero/PA6 La figura 4 muestra los resultados de resistencia al ozono en muestras de NBR, diferenciando las sometidas a un 20% de deformación de las sometidas a un 100% de deformación. control Wingstay L TMQ IPPD Cera + AFD (2ppcc) Cera + AFD (4ppcc) 20% deformación 100% deformación 0 1 2 3 4 5 6 7 Tiempo exposición (h) Figura 4. Resultados de resistencia al ozono en muestras NBR Los períodos de tiempo que aparecen en la figura 4 representan el tiempo requerido para la aparición de grietas en la totalidad de las probetas de cada muestra. Todos los valores obtenidos tanto para 100% como 20% de deformación, son muy similares, apareciendo grietas en la totalidad de las muestras en un período comprendido entre 1 y 6 horas, período de tiempo muy inferior a 72 horas, mínimo requerido para que una material elastomérico pueda actuar como matriz en un material compuesto sometido a altas presiones. También se comprueba que para la totalidad de muestras ensayadas, en las probetas sometidas a un esfuerzo de deformación del 100%, el período de aparición de grietas es más corto (70%) que en las probetas sometidas a un 20% de deformación. Asimismo también se aprecia que para deformaciones del 100%, el antioxidante que mejor se comporta es el “Cera + AFD”, independientemente de la concentración utilizada. Por el contrario el IPPD es el antioxidante que mejor se comporta para deformaciones de un 20%. A pesar de estas relativas mejoras, el comportamiento general de los antioxidantes en matrices NBR es prácticamente insuficientes. 803 Colom, Carrillo, Herrera, Nogués, Navarro y Valldeperas Como se observa en la figura 5, los resultados obtenidos con los mismos agentes antioxidantes en matrices NBR/PVC son muy superiores a los obtenidos en la matrices NBR. En todos los casos, incluso la probeta control con una deformación del 100%, se supera el valor mínimo (72 h) establecido por la norma [4]. control Wingstay L TMQ IPPD Cera + AFD (2ppcc) Cera + AFD (4ppcc) 20% deformación 0 100% deformación 100 200 300 400 500 600 Tiempo de exposición (h) Figura 5. Resultados de resistencia al ozono en muestras NBR/PVC Las diferencias tan significativas en los resultados obtenidos utilizando un tipo de matriz u otro, son debidas a que la degradación de transpolidienos (figura 6) [5], estructura básica en los elastómeros, en atmósfera de O3 es muy severa. O - CH2 - C = CH - CH2 - + O3 X - CH2 - C = O H + O - OR - C+ + X O O - CH2 - C - C - CH2 X H - CH2 - C = O X + O - OR - C+ H Figura 6. Esquema de reacción entre un transpolidieno y el ozono (O3) Estudios precedentes realizados por Ivan et al.[5] demuestran que la reacción de ozonólisis en cauchos NBR, tiene una cinética de reacción muy alta, dando como resultado la formación de grupos aldehídos y zwitterion (figura 7). 804 VIII Congreso Nacional de Propiedades Mecánicas de Sólidos Estudios anteriores demuestran que el grupo CN, procedente del acrilonitrilo, aumenta la polaridad en la cadena principal así como la capacidad de formar enlaces intercadena mediante puentes de hidrógeno, y no influye de forma determinante en la degradación por ozonólisis [6]. En las matrices NBR, la diferencia entre la muestra en blanco y las diferentes muestras con agentes antioxidantes es prácticamente nula. Ésto es debido a que los agentes antioxidantes utilizados, no pueden evitar la formación de los radicales libres que se generan a partir del zwitterion, e inhibir la propagación de la reacción de degradación. Los antioxidantes, por si solos, no pueden impedir la degradación del caucho NBR, ni tan siquiera a concentraciones superiores a las utilizadas. O H H H H C-C=C-C H H O O - CH2 - C - C - CH2 - + O3 H H B - polibutadieno - CH2 - C = O H aldehído + O - OR - C+ H zwitterion Figura 7. Esquema de reacción de ozonólisis del Polibutadieno Tal como reflejan los resultados obtenidos en la figura 5, la totalidad de las mezclas a base de NBR/PVC presentan un comportamiento excelente frente a la degradación por ozono. Las causas que provocan este excelente comportamiento se pueden encontrar en: (i) el % de PVC utilizado, compuesto sin dobles enlaces susceptibles de ataque por ozono, reduce la capacidad de reacción del O3 al disminuir la concentración de butadieno en las mezclas, (ii) la electronegatividad de los átomos de cloro generan impedimento estérico y repulsión electrostática que protege a los grupos butadieno del ataque del ozono. Puesto que el ozono es electrofílico su reactividad decrece significativamente al encontrar átomos receptores de electrones. Sin lugar a dudas, el mayor volumen de los átomos de Cl hace que la protección sea efectiva incluso con concentraciones bajas de PVC. En las mezclas NBR/PVC, los 4 tipos de agentes antioxidantes utilizados han dado resultados positivos, sin encontrar diferencias entre ellos, puesto que para la totalidad de las mezclas, y después de tener las probetas en la cámara de ozono durante más de 30 días, no se observaron indicios de la aparición de grietas. Sin embargo, si se puede observar que es necesario el uso de alguno de estos antiozonizantes, puesto que en la muestra NBR/PVC control, cuando las probetas están sometidas a la deformación 100%, la aparición de grietas en la totalidad de las mismas, se produce a partir de 106 horas de exposición. Si bien se superan las 72 horas que establece la norma, las probetas control no dejan de presentar un comportamiento inferior al que presentan las probetas con agente antioxidante. El funcionamiento de estos agentes antioxidantes utilizados, se observa en la figura 8, y consiste en evitar la formación de los radicales libres que se generan mediante el grupo zwitterion, e inhibir la propagación de la reacción de degradación [7]. En las matrices NBR/PVC los agentes antioxidantes son efectivos, debido a que su mecanismo de actuación se ve potenciados por otros fenómenos coyunturales, como los comentados anteriormente. 805 Colom, Carrillo, Herrera, Nogués, Navarro y Valldeperas OH Oº + ROOº Antidegradante Radical Hidroperóxido Fenólico + Radical fenol ROOH Hidroperóxido Figura 8. Mecanismo de reacción de los agentes antioxidantes 4. CONCLUSIONES Los valores de adhesión obtenidos así como el comportamiento de las matrices elastoméricas en el proceso de degradación en cámara de ozono, permiten definir un comportamiento totalmente contrario. La matriz NBR, con mejor capacidad de adhesión con el refuerzo de PA6, es la que presenta el peor comportamiento frente al proceso de degradación en cámara de ozono. Así mismo también se ha comprobado como el agente de acoplamiento es mucho más eficaz en las matrices NBR que en las matrices NBR/PVC. La valoración conjunta determina que los materiales compuestos más efectivos para ser utilizados en condiciones de alta presión y ambientes agresivos son los constituidos por matrices mezcla de NBR/PVC. La degradación de la matriz NBR es demasiado alta para poder ser considerara aceptable. Por el contrario, aunque la fuerza de adhesión entre componentes en compuestos de matriz NBR/PVC es inferior a la que presenta la matriz NBR, se puede observar como el agente antioxidante Wingstay L (base fenólica) junto con el agente de acoplamiento, definen una fuerza de adhesión de 4 kN/m que es suficiente para poder ser utilizada correctamente en condiciones de alta presión. 5. REFERENCIAS 1. G. Gruenwald. Plastics. How structure determine properties. Hanser International, Munchen, 1993. 2. ASTM 638-84. Standard test method for tensile properties of plastics, (type V), 1990. 3. W. C. Wake, D.B. Wootton. Textile reinforcement of elastomers. Applied Science Publishers, London 1985. 4. ISO 1431/1. Rubber vulcanized resistence to ozone cracking, 1984. 5. G. Ivan, M. Giurginca. Ozone destruction of some trans-polydienes. Polym. Degrad. Stab., 62, 441-446, 1998. 6. Colin A. Moakes. The use of chemical additives to protect SBS rubbers against ozone attack. TPE, 4, 2000. 7. L. H. Lee. Adhesion Science and Technology. Plenum Press Publishers, 1993. 806