el cambio tecnológico en la industria siderúrgica mundial

Anuncio

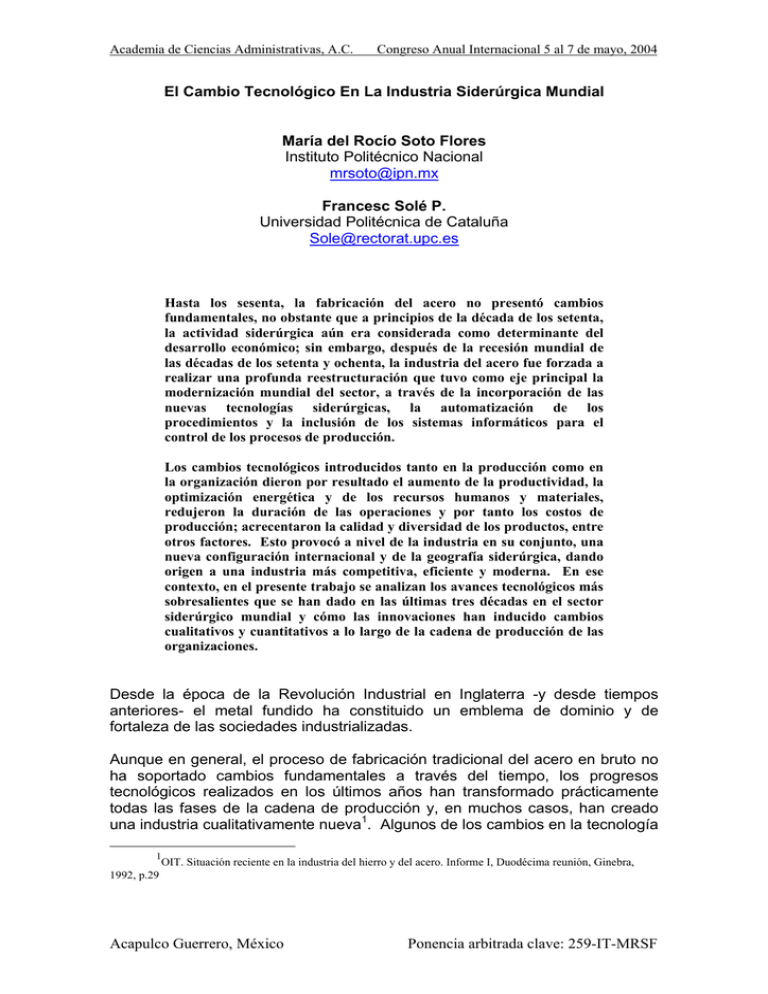

Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 El Cambio Tecnológico En La Industria Siderúrgica Mundial María del Rocío Soto Flores Instituto Politécnico Nacional [email protected] Francesc Solé P. Universidad Politécnica de Cataluña [email protected] Hasta los sesenta, la fabricación del acero no presentó cambios fundamentales, no obstante que a principios de la década de los setenta, la actividad siderúrgica aún era considerada como determinante del desarrollo económico; sin embargo, después de la recesión mundial de las décadas de los setenta y ochenta, la industria del acero fue forzada a realizar una profunda reestructuración que tuvo como eje principal la modernización mundial del sector, a través de la incorporación de las nuevas tecnologías siderúrgicas, la automatización de los procedimientos y la inclusión de los sistemas informáticos para el control de los procesos de producción. Los cambios tecnológicos introducidos tanto en la producción como en la organización dieron por resultado el aumento de la productividad, la optimización energética y de los recursos humanos y materiales, redujeron la duración de las operaciones y por tanto los costos de producción; acrecentaron la calidad y diversidad de los productos, entre otros factores. Esto provocó a nivel de la industria en su conjunto, una nueva configuración internacional y de la geografía siderúrgica, dando origen a una industria más competitiva, eficiente y moderna. En ese contexto, en el presente trabajo se analizan los avances tecnológicos más sobresalientes que se han dado en las últimas tres décadas en el sector siderúrgico mundial y cómo las innovaciones han inducido cambios cualitativos y cuantitativos a lo largo de la cadena de producción de las organizaciones. Desde la época de la Revolución Industrial en Inglaterra -y desde tiempos anteriores- el metal fundido ha constituido un emblema de dominio y de fortaleza de las sociedades industrializadas. Aunque en general, el proceso de fabricación tradicional del acero en bruto no ha soportado cambios fundamentales a través del tiempo, los progresos tecnológicos realizados en los últimos años han transformado prácticamente todas las fases de la cadena de producción y, en muchos casos, han creado una industria cualitativamente nueva1. Algunos de los cambios en la tecnología 1 OIT. Situación reciente en la industria del hierro y del acero. Informe I, Duodécima reunión, Ginebra, 1992, p.29 Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 de los procesos siderúrgicos experimentados en la segunda mitad del siglo XX, han tenido como consecuencia una profunda alteración de la estructura de la industria en todo el mundo, e inclusive cambiado la propia geografía siderúrgica existente al término de la segunda guerra mundial2. Sin embargo, en la actualidad, las técnicas de producción son muy distintas a las utilizadas hace poco más de tres décadas. Así por ejemplo, los procesos de convertidor al oxígeno y los hornos eléctricos han propiciado nuevas áreas en la investigación científica y tecnológica del sector. Del mismo modo, la aparición cada vez mayor de las pequeñas empresas llamadas minimills han contribuido igualmente a configurar una nueva estructura de la industria del acero en el mundo, siendo este fenómeno otra de las innovaciones tecnológicas más importante de los últimos dos decenios que más llaman la atención. Incluso, hoy día, algunos industriales de empresas integradas tradicionales de los países avanzados han optado por abandonar los antigüos esquemas de producción a gran escala, emigrando hacia la implantación de pequeñas minimills, que son más competitivas, requieren menor inversión y son más flexibles, pues se adaptan con mayor facilidad a las nuevas condiciones del mercado y necesidades de los consumidores, entre otras tantas ventajas. Por otro lado, las medidas medio ambientales exigen cada vez más un mejor aprovechamiento en el uso de la energía y la mejora de los materiales de carga, extendiendo los avances científicos y tecnológicos a casi todo el mundo siderúrgico, como se puede apreciar en los siguientes apartados. En ese contexto, en el presente trabajo se analizan los avances tecnológicos más sobresalientes que se han dado en las últimas tres décadas en el sector siderúrgico mundial y cómo las innovaciones han inducido cambios cualitativos y cuantitativos a lo largo de la cadena de producción de las organizaciones. La moderna industria siderúrgica Algunos de los nuevos procesos siderúrgicos han tenido especial repercusión coadyuvando al crecimiento vertiginoso de la producción siderúrgica mundial, a la vez han llevado a la decadencia a aquellas industrias siderúrgicas que no incorporaron a tiempo las nuevas tecnologías en sus plantas. La rápida adopción del proceso de convertidores al oxígeno, por ejemplo, ha sido la clave de la exitosa irrupción de Japón con acero barato y de alta calidad en los mercados mundiales a partir de mediados de la década de los cincuenta. Mientras tanto, otros países desarrollados se aferraron a sus lentos hornos de solera abierta Siemens Martin, hasta que las sucesivas crisis del petróleo les obligaron a cambiarlos, no sin antes tener cuantiosas pérdidas3. 2 Siderurgia Latinoamericana. “Tecnología: el avance de la colada continua”, en Siderurgia Latinoamericana, No. 409, mayo de 1994, p.39 3 Siderurgia Latinoamericana, op.cit., p.39 Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 Es importante mencionar que la difusión y adopción de las nuevas tecnologías siderúrgicas en los países industrializados tuvo un comportamiento desigual, así por ejemplo, mientras la industria del acero japonesa a mediados de los setenta habia excluido casi por completo (91%) el procedimiento SiemensMartin, la Unión Europea y los Estados Unidos continuaban elaborando un porcentaje importante de acero con dicho proceso, siendo la siderurgia estadounidense la última en adaptarse a los cambios tecnológicos. Es decir, en la década de los setenta comenzaron a desaparecer, con la exitosa difusión de los convertidores al oxígeno, las acerías Bessemer, Thomas y los hornos de solera abierta Siemens Martin. En los últimos tiempos, los esfuerzos se han centrado sobre todo en una mayor utilización de procesos continuos, en el uso de la informática, la optimización de la energía y la protección del medio ambiente. Incluso la minería del hierro, que durante décadas estuvo directamente ligada a la siderurgia integrada, es hoy “una actividad económica independiente de la industria siderúrgica, y su elaboración más cercana ocurre por medio de plantas peletizadoras”4. Los progresos tecnológicos realizados estos últimos años, en particular el desarrollo de nuevos procedimientos de fusión directa del mineral de hierro, de colada en desbastes planos y flejes y de aparatos modernos de control de elaboración, hacen que las acerías se estén convirtiendo en instalaciones integradas que permiten la producción totalmente continua y automatizada de productos de poco espesor directamente a partir del mineral del hierro5. Por otro lado, la industria siderúrgica se ha visto nutrida y beneficiada por los progresos tecnológicos llevados a cabo en otras ramas de la actividad económica como son la informática, las comunicaciones y la electrónica, entre otras; lo que sin duda ha acelerado los cambios tecnológicos en la industria del acero. Es decir, al analizar el proceso siderúrgico, encontramos que los cambios tecnológicos más impactantes se han producido en la parte primaria, o sea en lo que en el sector llaman el “lado caliente del proceso”, cuyo objetivo común es la reducción en los costos de producción que inciden en la utilización de energía, nuevos tratamientos y usos del mineral, optimización de la materia prima básica y mejora en la calidad del acero. Sin embargo, esto no implica que las innovaciones en los productos sean menores; por el contrario, los estándares de calidad en la elaboración de productos es ahora más rígida y la exigencia de nuevos productos con mayor resistencia y menos peso por unidad de resistencia y/o productos para nuevas aplicaciones, han tenido una elevada participación. 4 Martínez G.J. “Avances en el desarrollo tecnológico siderúrgico”, Siderurgia Latinoamericana, No. 429/430, enero-febrero 1996, p.50 5 ONUDI. Industry and Development. Global Report 1989/90. Viena, 1989, p.292, citado en OIT. Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 En este contexto, cabe señalar que las innovaciones tecnológicas se han realizado en todos y cada uno de los procedimientos siderúrgicos, por lo que a continuación mencionaremos algunas de las más relevantes. a) Tecnología del Alto Horno Entre los principales logros tecnológicos de los últimos años en la esfera de la fabricación del hierro, figura la adopción en ciertas acerías integradas del Japón, de sistemas de inteligencia artificial y otros sistemas especializados que permiten diagnosticar las condiciones de funcionamiento en el interior de los altos hornos. Hoy en día es posible reducir la amplitud de las variaciones de la temperatura del metal líquido haciendo que las oscilaciones térmicas previstas dentro del horno se regulen en función de las que se producen efectivamente en el interior del mismo, lo cual permite mejorar la productividad de los altos hornos y obtener un arrabio de mejor calidad6. En las empresas japonesas, señala Fujiwara7 “se ha mejorado sustancialmente en las técnicas operacionales para el mantenimiento y funcionamiento estable del alto horno, y en las técnicas de protección del mismo, mediante el control de la distribución de la carga, y las técnicas de refuerzo de las paredes laterales por enfriamiento. Todo ello ha repercutido en el alargamiento de la vida útil del horno”. Otro progreso importante ha sido la difusión de técnicas de inyección de carbón pulverizado y el logro de coeficientes de inyección más elevados, en palabras de la OIT8. La utilización de estas técnicas permite alimentar el alto horno con carbones más baratos y más pobres, reduciendo de esta forma considerablemente la cantidad de coque necesaria, con lo cual se consigue aumentar la eficacia y disminuir el costo de las operaciones. Actualmente, la inyección de carbón pulverizado continúa extendiéndose ampliamente por el mundo siderúrgico, con lo que se ha conseguido mejorar la productividad del alto horno, que aún se mantiene como proceso dominante en la producción mundial de arrabio, al ser responsable de más del 60% de la producción mundial de acero crudo. b) Avances técnicos en la fabricación de acero La estructura general de la fabricación del acero ha seguido evolucionando a lo largo de los últimos años. El método más utilizado anteriormente para fabricar 6 OIT. 1992, op.cit., p.29 7 Fujiwara Toshiro. “Production and technology of iron and steel in Japan during 1995”, ISIJ International, Vol. 36 (1996), No. 4, pp.367-379. Otros estudios y aplicaciones en la mejora de los altos hornos de empresas integradas japonesas, específicamente el alto horno No. 3 en Kakogawa, se puede ver en: Sakano S. y col. “Investigations of burden distributions at high ore to coke ratio”, La Revue de Métallurgie-CIT, mars 1998, núm. 3 8 OIT. 1992, op.cit.; Ver también: Matsuzaki S. y col. “Behaviour of fines and coal combustibility with high rate pulverized coal injection in the blast furnace”, La Revue de Métallurgie-CIT, mars 1998, núm. 3 Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 acero en bruto, a saber, el procedimiento Siemens-Martin -en 1960, por ejemplo, la parte del acero elaborado por ese procedimiento representaba el 70% de la producción mundial-, se ha sustituido progresivamente por hornos de soplado con oxígeno y hornos eléctricos de arco, ambos más eficaces y menos agresivos para con el medio ambiente (véase tabla 5.1). Entre los muchos cambios tecnológicos que se han introducido en la parte primaria del proceso, de acuerdo con Mendoza9, podemos decir sin lugar a dudas, que el desarrollo del horno básico al oxígeno (basic oxygen furnace BOF) y el de la colada continua, marcaron el límite de mayor relevancia. El primero (BOF) permitía procesar en muy corto tiempo grandes volúmenes de metal caliente10, iniciándose así el reemplazo de los hornos Siemens-Martin; el segundo, la colada continua permitía la producción de semiacabados, planchón o palanquilla, sin pasar por el lingote; cambio tecnológico al que se le atribuye la mayor incidencia en el mejoramiento del rendimiento metálico y ahorro energético. Más adelante, el acoplamiento del horno eléctrico y la colada continua permite el desarrollo del concepto del minimill (o miniacería) basado en el consumo de chatarra para producir productos largos de acero, tales como los perfiles, alambrón y barras para concreto. Tabla 5.1. Producción mundial de acero en bruto según el procedimiento utilizado, entre 1975 y 1995 (porcentaje de la producción total) Procedimiento 1975 1980 1985 1990 1994 1995 Horno de soplado al oxígeno 51,4 55,1 56,3 56,9 61,5 60,1 Horno de arco eléctrico 16,7 22,0 24,8 27,5 32,5 32,6 Horno Siemens-Martin 30,3 22,6 18,8 15,5 6,0 7,3 1,6 0,3 0,1 0,1 0,0 0,0 Otros Fuente: Elaboración propia a partir de IISI y World Steel in Figures (varios números). 9 Mendoza A.C. “Fuentes de metálicos para la siderurgia...”, 1995, op.cit., p.15 10 En términos de productividad, el convertidor al oxígeno incrementó enormemente el número de coladas al reducir el tiempo de la aceración en comparación con el tiempo requerido por colada en el horno Siemens-Martin. Considérese por ejemplo que con el BOF se pueden procesar 300 toneladas de acero en 40 minutos, mientras que con un horno Siemens-Martin de similar capacidad se requieren 12 horas. Bizberg I. y Zapata F. “El obrero y el proceso de trabajo en la industria siderúrgica mexicana”, Cuadernos Teoría y Sociedad, No. 4, UAM-Iztapalapa, México, 1987, p.85 Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 En los últimos años se han hecho grandes esfuerzos para mejorar el rendimiento del horno de soplado al oxígeno. La tecnología habitual de soplado por el fondo se completó con la inyección de cal apagada en polvo a través de las toberas, mejorando considerablemente la depuración del fósforo y del azufre, gracias a lo cual resulta posible tratar diferentes tipos de arrabio en los recipientes. Los países de la Comunidad Europea se esmeran en desarrollar nuevas técnicas de recuperación del gas procedente de los convertidores, lo que les ha permitido reducir de forma importante la contaminación del medio ambiente y realizar grandes ahorros de energía. Del mismo modo, el control por computadora ha facilitado el funcionamiento de los convertidores y ha reducido mucho el intervalo de sangría a sangría11. Sin embargo, hasta hoy día, la ruta del proceso alto horno/convertidor ha estado produciendo algo más de 400 millones de toneladas de acero por año a nivel mundial, de manera que este proceso aún contabiliza la mayor parte de la producción mundial de acero, que en 1995 fue de unos 755 millones de toneladas. Un ejemplo de ello se observa en las empresas integradas de Japón, donde se introdujeron mejoras tecnológicas, nuevas instalaciones y el derribo de antiguos convertidores, con lo que “consiguieron subir el ratio de convertidores de soplo combinado aproximadamente a un 87% (de un total de 71 unidades, 62 se habían remodelado en convertidores de soplo combinado en 1995”, de acuerdo con Monthly Statistics of Iron and Steel). Cabe hacer notar, que las investigaciones tecnológicas para mejorar la eficiencia de los convertidores al oxígeno en la producción de acero prosiguen sin descanso en el mundo, y dentro de su esfera es posible considerar trabajos que se realizan en Oriente para utilizar un tipo de ellos en un proceso de oxidación-reducción dirigido a simplificar y agilizar la obtención de aquel producto, sin el concurso del alto horno. Con todo, el estado del arte en el ramo de los BOF es hoy por hoy el soplo combinado, que implica la inyección de ciertos gases por el fondo del convertidor. Ello, de acuerdo con expertos, hace posible reducir el contenido de azufre, fósforo y oxígeno, y aumentar el de manganeso en el acero resultante; mejorar el rendimiento del hierro, y tener una más fácil operación de soplo, con reducción de destellos y desórdenes en el proceso12. c) Cambios y mejoras en el Horno Elécrico de Arco La parte correspondiente a los hornos eléctricos de arco en la producción de acero no cesó de aumentar durante los últimos tres lustros. Si bien la fabricación de acero por este procedimiento se consideraba anteriormente como un método reservado exclusivamente a la producción de aceros 11 OIT. 1992, op.cit., p. 30 12 Siderurgia. Acero y Desarrollo. “Desarrollo del Convertidor al Oxígeno”, en Siderurgia. Acero y Desarrollo, No. 21, marzo de 1993, p. 36 Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 especiales, hoy en día se ha convertido en un procedimiento de aplicación universal y se utiliza para la elaboración de casi todas las calidades de acero13. Durante la década de los ochenta se consiguieron grandes mejoras en cuanto al rendimiento. El consumo medio de energía disminuyó casi en una quinta parte a lo largo de ese período y la productividad de los hornos aumentó en un tercio14. El concepto tradicional de horno eléctrico de arco como instrumento que permite combinar todas las operaciones, desde el calentamiento de la chatarra hasta el afinado de la fundición ha cambiado radicalmente. El procedimiento de fabricación del acero con horno eléctrico se ha escindido en tres fases de producción: calentamiento de la chatarra, fusión y afinado del acero fundido fuera del horno. El horno eléctrico se ha convertido en un instrumento sumamente especializado, reservado únicamente a la fusión de la chatarra. La separación de las actividades de fusión, que se efectúan en el horno, y de las actividades de afinado, que se realizan en la cuchara de colada (las primeras requieren mucho más tiempo), ha aumentado considerablemente la eficacia de los hornos eléctricos y ha permitido conseguir niveles de productividad de una o más coladas por hora. Según datos del IISI, la parte que correspondió a los hornos de arco eléctrico en la producción mundial de acero en 1994 fue de 32,5 por ciento15. En 1996, los EEUU produjeron 94.7 millones de toneladas de acero, de las cuales 40.5 millones se fabricaron en horno de arco eléctrico y 54.2 millones de toneladas en instalaciones BOF. El Steel Manufacturing Association, estimó que al inicio del siglo XXI, el 50% de todo el acero producido en los EEUU se fabricará en hornos eléctricos16. La utilización de computadoras para el control de las operaciones también ha permitido mejorar la productividad de los hornos eléctricos. Con frecuencia se utilizan sistemas de control computarizados para realizar algunas funciones, en particular la evaluación de las necesidades de energía para una carga determinada, la regulación de la energía eléctrica durante el calentamiento y el cálculo de los aditivos que se deben introducir en la cuchara de colada en relación directa con los servicios de análisis. Los datos de salida del laboratorio se exponen en el taller para guiar la dosificación manual de aditivos o se transmiten directamente a los sistemas de medición del peso y a los dispositivos alimentadores. La eliminación de errores y el mejoramiento de la 13 OIT. 1992, op.cit, p. 30; “Acerías Eléctricas: creciente participación en producción...”, Sid. Lat. 429/430, 1996, pp. 2-3 14 J. Aylen. “IISI Report - Electric arc steelmaking”, en Steel Times (Surrey, Inglaterra), vol. 219, núm.5, mayo de 1991, p.242, citado en OIT. 15 16 IISI. Reporte Anual, citado en Siderurgia Latinoamericana No. 431, marzo de 1996, p. 20 Haissig Manfred. “Tecnología de hornos eléctricos más allá del año 2000”, op.cit., 1998. Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 precisión del control de la composición del acero permite obtener importantes ventajas económicas17. El horno eléctrico moderno, de ultraalta potencia tiene primordialmente la función de fundir, es decir producir acero líquido en grandes cantidades. Cuenta para medir su eficiencia el tiempo de fusión (desde que el horno vacío tras colar, recibe la nueva carga a fundir, mediante cestas o con sistema de carga continua a través de la bóveda, hasta que se vacía la colada a la cuchara) denominado tiempo “tap to tap”. Treinta años atrás, antes del surgimiento de los hornos de alta potencia, este tiempo era de cerca de 3 a 4 horas (es decir 6 a 8 coladas por día de 24 horas). En los hornos modernos de alta potencia este tiempo ha ido disminuyendo paulatinamente, hasta convertirse en cerca de 60 a 90 minutos hoy en día, es decir 16 a 24 coladas/día18. De los datos expuestos, se extrae y confirma lo que ya ha sido mencionando en cuanto a que por un lado, la introducción de las nuevas tecnologías en la moderna industria del acero como el horno de arco eléctrico, han incrementado potencialmente su eficiencia y productividad y por otro, han acortado de manera importante el ciclo de transformación del acero y con ello, reducido los costos de producción y el uso intensivo de la mano de obra; paralelamente se ha conseguido una mejora importante en la calidad y especificaciones de los aceros. d) Las Minimills y el Procedimiento de Horno Eléctrico. Un progreso tecnológico simultáneo. En el curso de los últimos diez años, la industria siderúrgica ha visto una impresionante gama de tecnologías dirigidas al mejoramiento de la productividad de las minimills y de la calidad y gama de los productos que fabrican. El horno eléctrico de arco moderno de ultra alta potencia juega y continuará jugando un papel importante en la producción de acero de las miniacerías, aunque como veremos más abajo, el procedimiento de la colada continua también está contribuyendo enormemente al desarrollo de las minimills. Aunque las miniacerías por horno eléctrico de arco se inscriben entre los principales progresos tecnológicos de la industria del acero, la OCDE19 observa que “conviene hacer notar que la difusión de esta tecnología depende de la disponibilidad y del precio de la chatarra de acero y la energía. Su desarrollo reciente en los Estados Unidos está unida a las condiciones favorables concernientes a esos factores y a un conjunto de reglamentaciones en materia 17 "Electric steelmaking to the year 2000 in the USA”, en Steel Times (Surrey, Inglaterra), vol. 13, núm. 2, mayo de 1989, p.12, citado en OIT. 18 “Acerías Eléctricas: creciente participación en producción...” en Siderurgia Latinoamericana, 1996, op.cit., p. 5 19 OCDE. 1998. “Perspectives de la Science, de la Technologie et de L´Industrie”, OCDE, Paris, p.158 Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 de medio ambiente que han aumentado el costo del proceso integrado de fabricación de acero. Además, aunque las miniacerías ofrecen las ventajas de costo en términos de capital inicial necesario, los costos de producción variables son más elevados que en los procesos integrados”. En el curso del último cuarto del siglo pasado, la cantidad de acero producido en los hornos de arco eléctrico o “miniacerías” ha aumentado regularmente. Mientras que para una acería integrada, el umbral de eficiencia mínima es del orden de 3 a 4 millones de toneladas. La productividad de las miniacerías es considerablemente superior a las de las acerías integradas, porque aquellas no incluyen el proceso de elaboración del hierro, una fuerte intensidad de mano de obra, y porque su gama de productos puede ser más restringida. Un estudio estimó que la productividad de la mano de obra de una miniacería en términos de valor añadido por hora de trabajo, era el doble de la de una acería integrada20. Por otro lado, es relevante señalar que las cualificaciones siderúrgicas se han modificado sustancialmente, de tal manera que las miniacerías de hoy sólo demandan unos pocos técnicos especializados en ciertas áreas como la informática, química, metalurgia y conocimientos propios del proceso, es decir, se sustituye la experiencia práctica de los obreros por trabajadores del saber. Tal es el caso, que la difusión de la tecnología de los hornos de arco eléctrico muestra un comportamiento creciente desde mediados de la década de los setenta. Países como Italia que en 1975 producían el 40 por ciento del total de acero a base de horno de arco eléctrico, a mediados de los noventa su producción total de acero alcanzaba casi el 60 por ciento utilizando este procedimiento, siendo el miembro de la Unión Europea que más rápidamente extendió los nuevos métodos de producción de acería eléctrica. Un caso similiar se presenta en la industria siderúrgica de Estados Unidos que a mediados de la década de los setenta su producción total de acero en horno eléctrico era poco menos del 20%, mientras que veinte años más tarde se incrementó al 40 por ciento el uso de este método, colocándose como uno de los países más importantes en adaptar y difundir las nuevas tecnologías siderúrgicas, principalmente las llamadas minimills. En Japón, el comportamiento siderúrgico muestra otros matices, ya que la siderurgia tradicional continúa teniendo un papel principal, no obstante el avance de la acería eléctrica que en 1975 ocupaba sólo un 16% del total del acero producido, veinte años más tarde se duplicó a base del uso del horno de arco eléctrico. Por el lado de Francia y Alemania, los cambios no han sido menos espectaculares, sobre todo en los siderurgistas franceses, ya que en 1975 la fabricación de acero con horno de arco eléctrico era de aproximadamente 15% y 13% respectivamente, mientras que para 1995 se elevó a 35% en Francia y 23% en Alemania. En cambio en el Reino Unido, que a principios de los ochenta el uso de la tecnología de horno de arco eléctrico alcanzó su punto más elevado (40%), tuvo una caída en picada los siguientes 20 McKinsey. 1993. Manufacturing Productivity, McKinsey Global Institue, Washington, D.C. Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 siete años y sólo se estabilizó casi a finales de la misma década, colocándose la producción total de acero en acería eléctrica en poco más del 25% en 1995. Con todos los datos expuestos, se pueden apreciar con claridad aspectos ya señalados, como son los cambios estructurales y organizacionales en la producción siderúrgica que tienen lugar desde el último cuarto del siglo pasado con la reestructuración y modernización del sector. e) La Colada Continua hoy. Innovación siderúrgica radical. Como se mencionó en otro momento, el progreso más revolucionario en la industria del acero después de la segunda guerra mundial ha sido la adopción del procedimiento de la colada continua, aunque la difusión de esta innovación radical se dio de manera creciente entre los decenios setenta y ochenta. Gracias a esta técnica se ha podido hacer enormes economías de energía permitiendo mejorar considerablemente el rendimiento de los productos, simplificar el proceso de producción, mejorar la calidad del metal producido por ese medio y conseguir que mejorara el medio de trabajo21. Todas estas ventajas han contribuido a difundir rápidamente este procedimiento en el mundo entero. Así, desde hace casi tres décadas, la proporción del acero elaborado por colada continua ha aumentado mucho en casi todos los países productores de acero dado que de los 25 millones de toneladas producidas en 1970, se pasó a más de 450 millones en 1990, lo cual representa el 59 por ciento de la producción mundial. En 1995, se superó la cifra de los 550 millones de toneladas, es decir, casi el 75 por ciento de la producción mundial se realizó con la tecnología de la colada continua. Sin embargo, si observamos las tendencias por países, encontramos que la difusión de la colada continua presenta algunas variaciones. Se aprecia así por ejemplo, que la industria japonesa es la que con mayor rapidez adoptó este procedimiento; en el primer quinquenio de la década de los ochenta muestra un elevado crecimiento en la adopción de esta tecnología, y en los años subsiguientes continúa su difusión de manera paulatina, por lo que en 1996, realizó aproximadamente el 97% de su producción total de acero con colada continua, mientras que a principios de los ochenta sólo fabricaba el 60% de acero con ese proceso. La Unión Europea muestra un comportamiento semejante, al mantener desde principios del decenio de los ochenta un crecimiento sostenido en la adopción de la colada continua que no se detuvo hasta entrados los años noventa; por tanto, el casi 40% de producción total de acero bruto de principios de los ochenta a base de colada continua, se elevó hasta un 94% en 1996. Llama la atención, como se señaló antes, que la industria siderúrgica de Estados Unidos que iniciada la década de los ochenta fabricó un 20% de su acero con el procedimiento de la colada continua, mostró contrariamente a los países mencionados, un lento crecimiento en la difusión de la nueva técnica, es 21 OIT. Idem. Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 así que a principios de los noventa sólo llegó a producir cerca del 68% del acero utilizando dicho método, mientras que Japón y la Unión Europea fabricaron el 94% y 90% respectivamente. Es hasta 1996 cuando los siderúrgicos estadounidenses logran casi igualar a la UE al elaborar un 93% del total del acero bruto utilizando la colada continua. La OCDE22 señala que “las exigencias en materia de economizar energía están favoreciendo la adopción de tecnologías de colada continua, que permiten de hecho la economía de diversas etapas de procesos clásicos de lingotado y de colada de acero para obtener directamente las formas semi-finas. En el método tradicional de lingotado, se vacía el acero solidificándose dentro de los moldes, después se recalientan los lingotes para pasarlos luego al laminador. Mientras que en la colada continua, el metal en fusión es vaciado dentro de un recipiente, y de allí a los moldes de la máquina de colada. A medida que el metal es fundido y moldeado, este es enfriado mediante la aspersión de agua y es solidificado hasta las formas semi-finas. Este proceso ha disminuido el consumo de energía permitiendo una mejor utilización del calor del metal en fusión, acrecentado el rendimiento, mejorado la calidad del producto y reducido la contaminación”. El futuro del procedimiento de la colada continua dependerá sobre todo de la posibilidad de fabricar con ese método productos más delgados que se aproximen mucho más a la forma acabada deseada. f) La informatización en la producción de acero Al igual que otras ramas de actividad tradicionales, la siderurgia, industria básica en la era de la informática y las telecomunicaciones, está acelerando con pasos firmes la introducción de las nuevas tecnologías de la información a sus sistemas productivos. Hasta 1990, las funciones realizadas por medio de computadoras instaladas en las acerías de diferentes países, parecía que estas actividades servían fundamentalmente para regular la producción. Es decir, la mayor parte de las computadoras se utilizan en los laminadores en la fase de acabado. El porcentaje de las mismas que se utiliza para la fabricación del hierro y del acero es relativamente bajo y, en general, no excede de entre el 5 y el 10 por ciento del total de computadoras empleadas en la industria23. Sin embargo y casi una década más tarde, esta situación ha variado, ya que en la actualidad, los sistemas de cómputo se han extendido a lo largo del proceso de producción y transformación del acero, lo que ha permitido un mejor control y manejo de los procesos de fabricación. Así por ejemplo, Kenney y Florida26 observan el gran abismo existente en los procesos de fabricación utilizados en una fábrica de la posguerra y los cambios 22 23 OCDE. 1998, op.cit. S. Moinov, op.cit. Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 exponenciales que se han venido suscitando debido al cúmulo de innovaciones tecnológicas en los últimos años en una segunda fábrica estadounidense y cómo el uso de las computadoras está de igual manera alterando las antiguas formas organizativas de la empresa. La introducción de las nuevas tecnologías de la información en la industria del acero se ha visto reforzada en los últimos años en todo el mundo siderúrgico coadyuvando a mejorar la calidad y especificaciones de los aceros, acortando los tiempos del ciclo, reduciendo los costos y acelerando aún más la modernización de las plantas. El control por computadora ha sido introducido en la mayor parte de las operaciones que intervienen en la elaboración del acero, el cual ha facilitado y reforzado la automatización. Una vez integrados a los equipos de elaboración de acero, estas tecnologías procuraron ganancias considerables, notablemente en términos de reducción de necesidades en mano de obra, en mejora de utilización de la energía, en rendimiento, en productividad y perfeccionamiento de la calidad. El empleo de sistemas de punta de control por computadora ha acelerado ciertos procesos, reducido los stoks, y devuelto la posibilidad de un control más preciso de la producción y su adaptación a la demanda. Los sistemas de mando por computadora han devenido cada vez más sofisticados y más completos. El empleo de computadoras ha permitido igualmente el acoplamiento de procesos. De este modo, el complejo continuo en frío, elaborado originalmente por la Nippon Steel combina cinco procesos distintos (decapado, reducción en frío, recibido, vaciado/moldeado e inspección). El empleo de grandes sistemas informáticos ha permitido reducir la duración del proceso de doce jornadas a menos de una hora, mejorar la calidad y disminuir los costos24. La automatización, y principalmente la informatización, constituye un aspecto importante en las inversiones del sector del acero. Hacia la segunda mitad de los años ochenta, los productores de acero norteamericanos han consagrado alrededor del 5% de sus inversiones totales a la automatización, mientras que para los otros productores de acero, la cifra correspondiente estaba en una media del 11 por ciento25. La informatización parece haberse puesto en marcha desde los años sesenta, y tuvo los progresos más rápidos en las acerías integradas en Japón. Esta constituía una parte integrante de las grandes acerías integradas construidas en la época26. 24 Burger J.R. 1990. “Indiana Hosts Hirohata Clone”, Metal Bulletin Monthly, january, pp. 56-57 25 US International Trade Commission. 1991. Steel Industry Annual Report - On competitive conditions in the Steel Industry and industry efforts to adjust and modernize, US International Trade Commission publication No. 2436, september. 26 OCDE. 1998, p. 158 Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 Conclusiones. La industria siderúrgica, pilar del desarrollo económico de los incipientes países capitalistas, contribuyó al desenvolvimiento de gran parte de la industria manufacturera moderna que hoy conocemos. Sin embargo, los cambios efectuados en la economía mundial, tales como la reestructuración industrial, la irrupción de las nuevas tecnologías (microelectrónica, telecomunicaciones, robótica, informática y la ciencia de los materiales), la globalización económica e internacionalización de las empresas, han impulsado y hecho posible la transformación de industrias tradicionales como la siderúrgica en el ámbito mundial. Cierto es también que la actual industria del acero es radicalmente diferente a las características que tenía en la década de los sesenta en cualquiera de los niveles que se observe, pues la reestructuración productiva y modernización del sector a través de la rápida introducción del cambio tecnológico, ha tenido una incidencia fundamental. Al interior de las plantas, los procesos productivos, de comercialización y organización son incomparables con las tecnologías precedentes. En lo que respecta a las relaciones entre empresas, si bien es cierto que se ha acrecentado la competencia por los mercados, también lo es que el uso de alianzas estratégicas y acuerdos tecnológicos han permitido el desarrollo de tecnologías conjuntas a través de la canalización de elevadas inversiones para la investigación y desarrollo de nuevos y mejores procedimientos. En el ámbito internacional se percibe que las otrora potencias siderúrgicas han ido perdiendo su hegemonía, cediendo espacios a los países en desarrollo, lo que sin duda alguna cambia las reglas del mercado y la distribución de productos siderúrgicos. En este contexto, la rápida introducción de la innovación tecnológica ha venido a constituir sin duda, una de las ventajas competitivas más importantes del sector. En conclusión, la actual industria del acero, basa su competitividad en la incorporación de innovaciones tecnológicas en todas las fases de la cadena de producción, además de mantener una dinámica actividad en I+D, con la finalidad de continuar mejorando sus procedimientos y técnicas de fabricación, así como la constante búsqueda en la mejora de la calidad de sus productos. Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 Bibliografía. - Bizberg I. y Zapata F. “El obrero y el proceso de trabajo en la industria siderúrgica mexicana”, Cuadernos Teoría y Sociedad, No. 4, UAM-Iztapalapa, México, 1987. - Burger J.R. 1990. “Indiana Hosts Hirohata Clone”, Metal Bulletin Monthly, January. - Electric steelmaking to the year 2000 in the USA”, en Steel Times (Surrey, Inglaterra), vol. 13, núm. 2, mayo de 1989. - Fujiwara Toshiro. “Production and technology of iron and steel in Japan during 1995”, ISIJ International, Vol. 36 (1996), No. 4. - Haissig Manfred. “Tecnología de Hornos Eléctricos más allá del año 2000”, ponencia presentada en el V Simposio y Exposición Avances en Tecnologías Siderúrgicas. Monterrey, México, junio 1998. - IISI. Reporte Anual (varios números). - J. Aylen. “IISI Report - Electric arc steelmaking”, en Steel Times (Surrey, Inglaterra), vol. 219, núm.5, mayo de 1991. - Martínez G.J. “Avances en el desarrollo tecnológico siderúrgico”, Siderurgia Latinoamericana, No. 429/430, enero-febrero 1996. - Matsuzaki S. y col. “Behaviour of fines and coal combustibility with high rate pulverized coal injection in the blast furnace”, La Revue de Métallurgie-CIT, mars 1998, núm. 3. - McKinsey. 1993. Manufacturing Productivity, McKinsey Global Institue, Washington, D.C. - Mendoza A.C. “Fuentes de metálicos para la siderurgia: desarrollo actual de procesos de reducción directa y reducción fusión” en Siderurgia Latinoamericana, No. 426, octubre de 1995. - OCDE. 1998. “Perspectives de la Science, de la Technologie et de L´Industrie”, OCDE, Paris. - OIT. Situación reciente en la industria del hierro y del acero. Informe I, Duodécima reunión, Ginebra, 1992. - ONUDI. Industry and Development. Global Report 1989/90. Viena, 1989, p.292, citado en OIT. - Sakano S. y col. “Investigations of burden distributions at high ore to coke ratio”, La Revue de Métallurgie-CIT, mars 1998, núm. 3. Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF Academia de Ciencias Administrativas, A.C. Congreso Anual Internacional 5 al 7 de mayo, 2004 - Siderurgia. Acero y Desarrollo. “Desarrollo del Convertidor al Oxígeno”, en Siderurgia. Acero y Desarrollo, No. 21, marzo de 1993. - Siderurgia Latinoamericana. “Tecnología: el avance de la colada continua”, en Siderurgia Latinoamericana, No. 409, mayo de 1994. - Siderurgia Latinoamericana. “Acerías Eléctricas: creciente participación en producción...”, Sid. Lat. 429/430, 1996. - US International Trade Commission. 1991. Steel Industry Annual Report - On competitive conditions in the Steel Industry and industry efforts to adjust and modernize, US International Trade Commission publication No. 2436, September. Acapulco Guerrero, México Ponencia arbitrada clave: 259-IT-MRSF