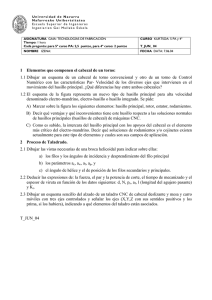

UNIVERSIDAD TECNICA DE AMBATO FACULTAD DE INGENIERIA

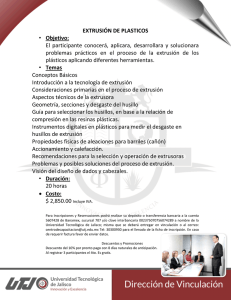

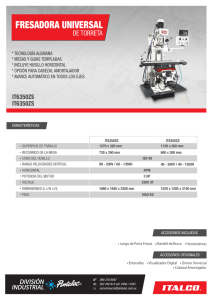

Anuncio