UNIVERSIDAD NACIONAL DE INGENIERIA

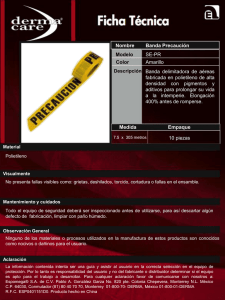

Anuncio