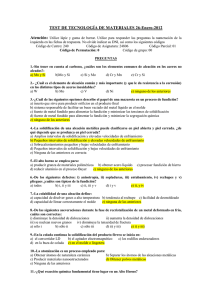

Tema4.Recristalizacion.Fluencia.ConformadoMetalico

Anuncio

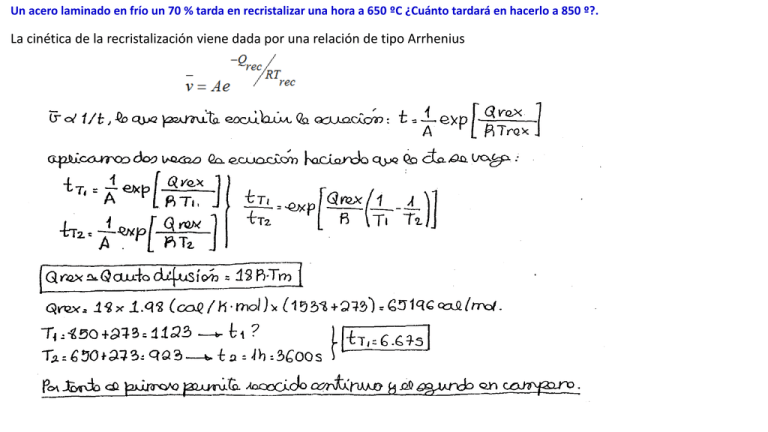

Un acero laminado en frío un 70 % tarda en recristalizar una hora a 650 ºC ¿Cuánto tardará en hacerlo a 850 º?.

La cinética de la recristalización viene dada por una relación de tipo Arrhenius

Para diseñar ante fenómenos de fluencia una pieza de hierro forjado sometido a tina tensión uniforme de 5 kg/mm2, se tiene una referencia

bibliográfica que da unas curvas de Larson-Miller para este material (figura). Determinar con ello el tiempo de vida de la pieza si ha de trabajar

a 400 °C y a 600 °C.

La pieza va a estar sometida a una tensión uniforme de 5 kg/mm2, que habrá de

transformar en unidades psi (libras por pulgada cuadrada).

Dado que 1 una libra es igual 0.454 kg y que una pulgada son 25.4 mm, resulta que:

1 psi = 0.000703 kg/mm2 5 kg/mm2 = 7112 psi

Para esta tensión, el parámetro de Larson-Miller vale aproximadamente 33.7:

Parámetro de Larson-Miller

LMP

T (K )

36 0.78Ln[t f (horas)]

1000

Para calcular el tiempo de vida de la pieza a T=400 ºC (=673 K), utilizamos la expresión anterior

LMP

T (K )

1 1000 LMP

36 0.78Ln[t f (horas)] Ln[t f (horas)]

36

1000

0.78

T

Ln[t f (horas)]

1 1000 LMP

1 1000 x33.7

36

36

0.78 673

18.04 t f (horas) 68339603 t f 7801 años

0.78

T

Ln[t f (horas)]

1 1000 LMP

1 1000 x33.7

36

36

0.78 873

3.3366 t f (horas) 28.12 t f 1.17 días

0.78

T

Diseñar una cadena de hierro colado dúctil que funcione en un horno para cocer ladrillos cerámicos. La cadena debe trabajar sin

romperse durante 5 años a 600 ºC, con una carga aplicada de 5000 libras.

LMP

Parámetro de Larson-Miller

T (K )

36 0.78Ln[t f (horas)]

1000

La cadena debe durar 5 años, es decir, tf = 5x365x24=43800 horas

LMP

T (K )

873

36 0.78Ln[t f (horas)]

36 0.78Ln[43800] 38.7

1000

1000

De acuerdo con la figura el esfuerzo aplicado no debe ser mayor de 2000 psi. Se

supone un factor de seguridad de 2, con lo que el esfuerzo aplicado ni debe ser

mayor de (2000/2)= 1000 psi.

El área transversal de la cadena necesaria para resistir la carga de 5000 libras es:

A

F

5000

5 pu lg adas 2

1000

El área transversal de cada “mitad” del eslabón de la cadena es, entonces, de 2.5

pulgadas cuadradas y suponiendo que la sección transversal es circular

d2

4A'

d 2

A'

2

2.5

1.78 pu lg adas ( 45 mm)

9º.- Influencia de las texturas {111} y {100} en el coeficiente R de anisotropía de Lankford de dos chapas de aceros ferríticos para embutición.

Justificar las diferencias microestructurales -y sus consecuencias en cuanto a propiedades- entre dos aceros de muy bajo contenido en carbono

(igual en ambos), laminados en frío y posteriormente recristalizados: uno en horno de campana (BAF) y otro por recocido continuo (CAPL).

Examen septiembre 2004

Valores del coeficiente R de anisotropía de Lankford elevados (R ) significa texturas con alta densidad de planos {111} en los granos según

el plano de la chapa. { R I {111} // Plano laminación}.

El producto de la colada continua es un “slab” (desbaste), con un 0.1 %C aproximadamente, 0.2 %Mn y bajos contenidos de S y P y un

contenido de Al, que parte se encuentra en solución sólida y parte se emplea para captar el N debido al proceso (30-40 ppm) dando AlN.

Se desbasta, se lamina en caliente (previo recalentamiento a 11501200 ºC) y se pasa por el tren acabador. Posterioremente se lleva a

unas duchas donde se alcanza la temperatura de bobinado (550600 ºC) consiguiendo R . Se evita que el Al y N den AlN

(precipitado), quedando ambos en solución sólida (Nss, Alss)

(sobresaturando los valores de estos en solución sólida).

Se continua con la instalación de laminación en frío. Se decapa (se

quita el óxido superficial a la bobina en caliente), se aplana y

engrasa. A continuación, pasa al tren tándem (5 cajas consecutivas

con bobinadora y desbobinadora).

Se lamina en frío alcanzando un ratio de reducción (RF):

60%<RF<80% (reducción en frío), llegando a un espesor para el

diente de 0.8 mm. Por último, se aplica un recocido.

22 (Página 668 LPS).- Calcular el tiempo necesario para eliminar la macro y microsegregación del carbono en un slab de 200 mm de espesor y

1000 m de tamaño de grano, durante su homogeneización a 1200°C. ¿Resultaría eficaz dicho tratamiento para homogeneizar en

composición otros elementos de aleación o impurezas, Si, Mn, P, S, etc.? Datos: D0 = 0.25 cm2/s; Q = 35000 cal/mol. Después de tratamiento

termomecánico -laminación en caliente- o normalizado, ¿qué aceros podrían presentar "estructura bandeada"? Influencia del "bandeado" en

las propiedades mecánicas y maquinabilidad de dichos aceros.

Vemos donde se localiza la heterogeneidad: por SPO, FPZ, lo que falta en los extremos esta en el centro. Luego como la masa de C es

constante, lo que falta en los extremos hace que se enriquezca en el centro, y en el grano el C se localiza en el borde.

< 𝑥 >= 5𝑥10−2 𝑐𝑚 = 500 𝜇𝑚

x 2 cm 2

x Dt ( D Coeficiente de difusión) t

D cm 2

s

D D0e

QDif / RT

Trat

< 𝑥 >2

𝑡=

𝐷

2

0.25 cm

e

s

35000 cal / mol

2( cal / mol .K ) x1273 K

1.6 x106 cm 2 / s

𝑐𝑚2

5𝑥10−2 2

=

= 1561 𝑠 = 26 min𝑢𝑡𝑜𝑠

𝑐𝑚2

1.6𝑥10−6

𝑠

Por tanto, en cuanto a la microsegregación, si d = 1000 m y la segregación tiene

que vencer 500 m, respecto al carbono la homogeneización tarda 26 minutos

Veamos si la macrosegregación se puede vencer:

< 𝑥 >2

𝑐𝑚2

10 2

𝑡=

=

= 62500000 𝑠 → 𝑡

𝑐𝑚2

𝐷

1.6𝑥10−6

𝑠

= 1.98 𝑎ñ𝑜𝑠 ≈ 2 𝑎ñ𝑜𝑠

Por tanto, con respecto a elementos intersticiales solo se puede atenuar la

microsegregación, y nunca la macrosegregación. Si evaluásemos lo mismo para Si,

Mn, P, …. y calcularamos el tiempo para ellos, sería aun mayor. Se requieren

tiempos incompatibles con los procesos industriales, no podemos tratar entonces

la macrosegregación, solo la microsegregación en los procesos industriales.

Si hubiésemos laminado:

Los tiempos serán menores y dependen del ratio de reducción (RR)

h0

x 2

RR

; si t

hf

D

x ' 2

x

y t'

RR

D

x'

x 2

x 2 1

t

t

t'

t'

t

'

de donde si : RR 1 t ' t

2

2

2

2

D

DRR

RR RR

RR

Observación: lo que no se consiguió homogeneizar en el horno, se puede homogeneizar por deformación en caliente, ya que se acercan más

las superficies segregadas a las no segregadas. Luego podría ser viable la eliminación de la segregación.

Durante la laminación o forja en caliente se homogeneiza químicamente la microsegregación que en el horno se podía (ventaja de la

deformación en caliente con respecto a la deformación en frío)

Los aceros típicos de bandeado son los que por composición participan de la reacción peritéctica, que suele dar grandes segregaciones. Los

aceros más críticos son los que tienen un contenido en carbono entre el 0.1 y 0.5 % C.

Este bandeado es poco deseable porque es proclive a la transmisión de vibraciones mecánicas a través de las bandas. Además el mecanizado

transversal da malos acabados en base a la diferente dureza de la ferrita y de la perlita.

Otro problema es la anisotropía del bandeado

Mediante un proceso de laminado se reduce una chapa de acero de 3 mm de espesor a 1

mm en un tandem formado por 4 cilindros, como se muestra en la figura , de forma que la

reducción sea la misma en cada par de rodillos. El diámetro de los rodillos es de 700 mm, la

velocidad de giro del primer par de rodillos es de 60 rpm y la del segundo de 120 rpm,

siendo la velocidad de entrada al primer par de rodillos de 120 m/min. Nota w=1 m

(Anchura de la chapa). Determinar :

(a).- Velocidad de salida del material de cada par de rodillos suponiendo que la anchura de la

chapa permanece constante

(b).- Velocidad del deslizamiento del material en cada par de rodillos

(c).- Si el coeficiente de rozamiento mínimo requerido es μ=0.12, ¿Será posible la reducción?.

En caso afirmativo, ¿qué espesor máximo se podría reducir?.

(d).- Fuerza ejercida y momento torsor para cada par de cilindros, siendo K = 500 y n = 0.15.

(e).- Potencia en cada cilindro y potencia total empleada en la laminación

Para un laminado correcto, la barra debe entrar en la canal sin dificultad. Esto implica ciertas

relaciones entre el diámetro y posición de los cilindros por una parte, y el espesor de la

barra, así como la aspereza de los cilindros por otra. También hay que tener en cuenta la

relación entre el ancho de la barra y el ancho de la canal, así como la velocidad de laminado.

En el caso de que no existiese rozamiento, la dirección de la fuerza entre los dos

cuerpos coincidiría con la normal común, que en este caso es el radio (fR). Si no

hubiese rozamiento, la barra no podría entrar nunca, pues sería rechazada por la

componente de la acción radial.

Para que el proceso pueda efectuarse debe superarse una fricción crítica

entre los cilindros y la chapa, de modo que sea posible el ingreso (y el

tránsito) de esta.

fRsen

Fcos

Fsen F

fR

fRcos

El coeficiente de fricción crítico μc surge de comparar las componentes

horizontales de fr (Fueza normal) y de F (Fuerza de fricción) para el máximo

valor del ángulo de contacto α. Para que la chapa pueda ingresar a la

garganta del tren, la componente horizontal de la fuerza de fricción debe

ser mayor o igual que la que la componente horizontal de la fuerza normal.

La condición límite se expresa como:

Fcos fRsen

F = fR

fRcos fRsen ; tg

tg

L

R h

2

R

h

L

R

En este caso la fricción es necesaria. Como esta depende fuertemente del ángulo de contacto, cuando la geometría no provee

la condición suficiente, se utilizan rodillos acanalados para aumentar el valor efectivo de μ.

(a).- Velocidad de salida del material de cada par de rodillos suponiendo que la anchura de la chapa permanece constante

R1=350 mm

Se tiene que: Qm1=Qm2=Qm3

R2=350 mm

y como la densidad es la misma:

Qv1=Qv2=Qv3

3 mm

2 mm

1 mm

luego:

S1 v 1 = S2 v 2 = S 3 v 3

w1e1v1= w2e2v2= w3e3v3

y como:

w1= w2= w3

3

2

se tiene:

e 1 v1 = e 2 v2 = e 3 v3

1, v1=120 m/min

e1v1= e2v2; v2= (e1v1)/e2

e1v1= e3v3; v3= (e1v1)/e3

v2= (3x120)/2 = 180 m/min

v3= (3x120)/ 1 = 360 m/min

ω1= 60 rpm

ω1= 120 rpm

(b).- Velocidad del deslizamiento del material en cada par de rodillos

Los rodillos entran en contacto con el material de trabajo, a lo largo de un arco de

contacto definido por el ángulo θ . Cada rodillo tiene un radio R y su velocidad de

rotación, tiene una velocidad superficial vr. Esta velocidad es mayor que la velocidad

de trabajo v0 y menor que la velocidad de salida vf . Como el flujo de metal es

continuo, hay un cambio gradual en la velocidad del material de trabajo entre los

rodillos, Sin embargo, existe un punto a lo largo del arco donde la velocidad de

trabajo se iguala la velocidad del rodillo. Este punto se llama punto de no

deslizamiento, también conocido como punto neutro. A cualquier lado de este

punto, ocurren deslizamientos con fricción entre el rodillo y el material de trabajo.

La cantidad de deslizamiento entre los rodillos y el material de trabajo puede

medirse por medio del deslizamiento hacia adelante, este término se usa en

laminado y se define como:

S

v f vr

vr

Rodillo 1:

s = deslizamiento hacia adelante

vf = velocidad final del trabajo (salida), (m/seg)

vr = velocidad del rodillo (m/seg)

v1 1R1 2 w1 (rpm) R1 2 x60 x0.35 131.95 m / min

S1

v2 vd 1

180 131.95

0.364

131.95

vd1

Rodillo 2:

v2 2 R2 2 w2 (rpm) R2 2 x120 x0.35 263.89 m / min

S2

v3 vd 2

vd 2

360 263.89

0.364

263.89

(c).- Si el coeficiente de rozamiento mínimo requerido es μ=0.12, ¿Será posible la reducción?. En caso afirmativo, ¿qué espesor máximo se

podría reducir?.

La máxima reducción teórica posible se puede obtener si se considera que la fuerza que

provoca la entrada del material a los rodillos debe ser mayor y en el límite, igual a la que

se opone al paso de éste.

Fcos = fRsen tg = (F/fR)

fR = pRdA

pR= presión radial p

F = fR

R-(h/2)

F = Fuerza tangencial a la superficie del rodillo

fR = fuerza radial

tg ( )

L

El ángulo formado por el plano de entrada y el ángulo que contiene los ejes de rotación de

los rodillos, se denomina ángulo de mordedura ( ) y está dado por:

tg

L

R h

2

hMax 2 R

R » h

L

R

tg ( )

L

R

Rh

h

h 2 R

R

R

De esta ecuación se deduce que la máxima reducción está limitada por el coeficiente de fricción y

el radio de los rodillos, razón que justifica los grandes diámetros de éstos en el desbaste.

La reducción del espesor d que se intenta en esta operación de laminado es de 1 mm en cada una de las pasadas

hMax 2 R 0.122 x350 5.04 mm

El hmax posible para el coeficiente de fricción dado es:

Como el adelgazamiento permisible máximo excede la reducción que se pretende, es posible la operación de laminado.

hi h f

h

h

2 1

1

h R

0.0534

R

R

R

350

350

2

2

Coeficiente de rozamiento que necesitaría. Como el

que existe es 0.12, si que es posible la reducción

(d).- Fuerza ejercida y momento torsor para cada par de cilindros, siendo K = 500 y n = 0.15.

Esfuerzo a la fluencia

Es el esfuerzo necesario para iniciar el flujo plástico en el material que se está deformando. El esfuerzo a la fluencia promedio en un metal

dúctil, a temperatura ambiente (Deformación en frío), es igual a:

K n

Yf

n 1

ε = Deformación real máxima alcanzada durante la laminación

K= Coeficiente de resistencia, constante propia de cada material

n = Exponente de endurecimiento por deformación, constante propia de cada material

El esfuerzo de fluencia promedio será útil para calcular las estimaciones de fuerza y potencia en laminado.

h

Ln i

hf

La deformación real,

experimentada por el

material de trabajo, se basa

en el espesor del material

antes y después del

laminado

Fuerza del rodillo

Dado un coeficiente de fricción suficiente para realizar el laminado, la fuerza F

requerida para mantener la separación entre los dos rodillos se puede calcular

integrando la presión unitaria de laminado (mostrada como p en la figura) sobre el

área de contacto rodillo-material de trabajo. Esto se puede expresar como sigue:

L

F w pdL

0

F = fuerza de laminado (N)

w = ancho del material de trabajo que se está laminando, (m)

p = presión de laminado, (MPa);

L = longitud de contacto entre el rodillo y el material de trabajo, (m).

Los rodillos aplican presión sobre el material para poder reducir el espesor, por lo cual se

necesita una fuerza perpendicular al arco de contacto, o perpendicular al plano de la

lámina, ya que el arco es muy pequeño en relación al tamaño del rodillo.

La fuerza que debe generar el rodillo laminador en el laminado plano es:

F LY f ;

L Rh

L = Longitud de contacto entre el rodillo y la lamina

R = Radio del cilindro de laminación

w = Ancho de la lamina

𝑌𝑓 = Esfuerzo de fluencia promedio de la lámina en el espacio de laminación .

Esta ecuación es válida para una situación donde no hay fricción, por lo tanto entre mayor

fricción entre la lamina y los rodillos, mayor será la divergencia, o sea la longitud de contacto,

por lo cual la fuerza real del rodillo será mayor a la fuerza teórica calculada.

Potencia requerida

Para calcular la potencia requerida en cada rodillo nos basaremos en la Figura. Se

puede considerar a = 𝐿/2

La potencia requerida para mover cada rodillo es el producto del momento de torsión y la

velocidad angular. La velocidad angular es N/30 , donde N = velocidad de rotación del

rodillo en (rev/min).

𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 = (Momento torsor)(V𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 𝑎𝑛𝑔𝑢𝑙𝑎𝑟); 𝑃 = 𝑇 w

El momento de torsión (T) en laminado se puede estimar suponiendo que la

fuerza ejercida por los rodillos se centra en el material de trabajo, conforme pasa

entre ellos y actúa con un brazo de palanca de la mitad de la longitud de contacto

L. Entonces, el momento de torsión para cada rodillo es:

NT

0.5 NFL

P'

30

30

T 0.5FL

Como hay dos rodillos, obtenemos la siguiente expresión

P

NFL

30

P= Potencia (w)

T = Momento torsor (N.m)

N= Velocidad de giro del rodillo (rpm)

F= Fuerza perpendicular del rodillo (N)

L= Longitud de contacto (m)

F LY f ;

L Rh

K n

Yf

n 1

Etapa 1 de reducción, h0 = 3 mm , h1 = 2 mm

h

Ln i

hf

h

Ln i

hf

3

Ln 0.405

2

K n 500 x(0.405)0.15

Yf

379.66 MPa

n 1

0.15 1

F Y f Rh Y f Rh 379.66 x106 x1x 0.35 x0.001 7102788 N ( 7.1 MN)

Etapa 2 de reducción, hi = 2 mm , hf = 1 mm

h

Ln i

hf

F=7.1 MN

2

Ln 0.693

1

K n 500 x(0.693)0.15

Yf

411.51 MPa

n 1

0.15 1

F Y f Rh Y f Rh 411.51x106 x1x 0.35 x 0.001 7698647 N ( 7.7 MN )

F=7.7 MN

(e).- Potencia en cada cilindro y potencia total empleada en la laminación

P

P= Potencia (w)

T = Momento torsor (N.m)

N= Velocidad de giro del rodillo (rpm)

F= Fuerza perpendicular del rodillo (N)

L= Longitud de contacto (m)

NFL

30

Etapa 1 de reducción, h0 = 3 mm , h1 = 2 mm

P1

NFL

30

NF Rh

30

x60 x7102788 0.35 x0.001

30

834916 w ( 835 kw)

Etapa 2 de reducción, h1 = 2 mm , h2 = 1 mm

P2

NFL

30

NF Rh

30

x120 x7698647 0.35 x0.001

30

Potencia total: PT = P1+P2 = 835+1810 = 2645 kW

1809915 w ( 1810 kw)

En una planta química, un tubo cilíndrico se somete a una sobrepresión interna de 6 MN/m2 que origina una tensión circunferencial en la

pared del tubo. Se requiere que la pared del tubo soporte esta tensión a una temperatura de 510 °C durante 9 años. Un diseñador ha

seleccionado tubos de 40 mm de calibre y 2 mm de pared de una aleación inoxidable a base de hierro con un 15 % en peso de cromo. El

fabricante proporciona la siguiente información sobre esta aleación:

En estos intervalos de tensión y temperatura se puede considerar que la fluencia de esta aleación sigue la ecuación

Q

5 RT

A e

donde A y Q son constantes, R es la constante universal de los gases y T es la temperatura absoluta. Si para esta aleación el fallo es inminente

a una deformación de fluencia de 0.01, comentar la seguridad del diseño.

Ln(dε/dt) =-20.90 → (dε/dt)

f2

0.00056

para esta aleación el fallo es inminente a una deformación de

fluencia de 0.01

f1

Q RT

2

A 2n e

Q RT

1

A1n e

(T2 T1 ) 2

1

n

2 z

Luego usaremos σθ puesto que hemos de ponernos en el peor de los casos de los materiales.

En una planta química, una traviesa de aleación ha sido diseñada para soportar una tensión, σ, de 25 MN/m2 a 620 °C. Los ensayos de

fluencia realizados con probetas de esta aleación bajo estas condiciones indicaron que la velocidad de fluencia estacionaria, (d/dt)ss, era

3.1x10-12 s-1. En servicio se encontró que, durante el 30 % del tiempo de operación, la tensión y la temperatura aumentaban a 30 MN/m2 y

650 ºC. Calcular la velocidad de fluencia promedio en condiciones de servicio. Se puede suponer que la ecuación de fluenia de esta aleación

es:

Q

5 RT

A e

donde A y Q son constantes, R es la constante universal de los gases y T es la temperatura absoluta. El valor de Q es 160 kJ/mol.

f2

f1

f2

f1

Q RT

2

A 2n e

Q RT

1

A1n e

(T2 T1 ) 2

1

Q RT

2

A 2n e

Q RT

1

A1n e

n

( 2 1 ) e

Q 1 1

R T1 T2

Ensayos de fluencia realizados con un acero inoxidable austenitico a 550 ºC durante 300 h. bajo una tensión de 350 MPa, produjeron una

deformación por fluencia = 0.12; y una deformación de = 0.08 cuando estuvo sometido a la misma temperatura, durante 1200 h, a una

tensión de 245 MPa. Calcular la tensión máxima admisible para que la deformación no sobrepase -a dicha temperatura- el 1 % durante 10000

horas.

Temperatura (ºC)

Tiempo (s)

Tensión (MPa)

Deformación ()

550

300x3600=

=1080000

350

0.12

0.12/1080000= 1.11x10-7 s-1

550

1200x3600=

=4320000

245

0.08

0.08/4320000 = 1.85x10-8 s-1

Q

Q

d

n RT

n RT

A e

de donde d A e

dt

dt

0

0

Velocidad de deformación (d/dt)

Q

t

n

RT

d A e

0

INTEGRANDO:

Q

n

RT

dt de donde : 0 A e

t

DESPEJANDO t:

t

0

Q

n

RT

A e

Y COMO:

Q

n

RT

f

A e

RESULTA

t

0

f

0

Q

n RT

A e

n

0

Ate

Q RT

Temperatura (ºC)

f2

f1

Deformación ()

Velocidad de deformación (d/dt)

300x3600=

=1080000

350

0.12

0.12/1080000= 1.11x10-7 s-1

550

1200x3600=

=4320000

245

0.08

0.08/4320000 = 1.85x10-8 s-1

Q

n RT

f

Tensión (MPa)

550

A e

Tiempo (s)

2

1

n

f2

f1

Q RT

2

A 2n e

Q RT

1

A1n e

2

(T2 T1 )

1

n

f2

log

1.85 x108 s 1

1.85

log

log

7

1

f1

1.11x10 s

11.1

n

5

245

245

log

log

log 2

350

350

1

Temperatura (ºC)

Tiempo (s)

Velocidad de deformación (d/dt)

300x3600=

=1080000

350

0.12

0.12/1080000= 1.11x10-7 s-1

550

1200x3600=

=4320000

245

0.08

0.08/4320000 = 1.85x10-8 s-1

0.01

0.01/36000000= 2.78x10-10 s-1

f3

Deformación ()

550

550

Tensión (MPa)

f1

10000x3600=

=36000000

Q RT

3

A n e

3

A1n e

Q

f3

3 1 n

f1

f3

3 2 n

f2

RT

1

¿¿¿???

(T3 T1 ) 3

1

n

n

f3

f1

3 3n 1n

1

10

2.78

x

10

2.78

350 x5

350 x5

105.63 MPa

7

1110

1.11x10

10

2.78

x

10

2.78

245 x5

245 x5

105.81 MPa

8

185

1.85 x10

f3

f1

3 1 n f3

f1

La velocidad de crecimiento lineal de los cristales de Al durante la recristalización del aluminio agrio deformado en frío es:

T(ºC)

V(mm/s)

200

5.62x10-10

250

1.32x10-7

1.- Estos resultados ¿obedecen la ley de Arrhenius?

2.- Calcular la energía de activación del proceso

v Ae

T

200

250

300

400

Q RT

1/T

0,005

0,004

0,003333333

0,0025

Ln(v) Ln( A)

v

5,62E-10

0,000000132

0,0000135

0,0182

Q1

RT

1/T

Ln(v)

0,005

-21,30

0,004

-15,84

0,003333333 -11,21

0,0025

-4,01

Q

6882.8 Q 57225.9 J / mol

R

R 8.31434 J / K .mol

Ln( A) 12.434 A 251198.8 2.51x105

300

1.35x10-5

400

1.82x10-2

PROBLEMA PROPUESTO

Un acero con 0.4 % C y 2 % Ni en estado bruto de colada tiene un tamaño de grano de 500 m.

a.- Calcular el tiempo necesario para que en un tratamiento térmico de homogeneización realizado a 1200 ºC se produzca la eliminación de la

segregación dendrítica.

b.- Analizar la viabilidad de dicho tratamiento.

c.- ¿Cómo se modificaría el resultado si la estructura de solidificación tuviese un tamaño de grano de 20 m?

Datos: a 1200 ºC los coeficientes de difusión del carbono y del níquel son, respectivamente: 2x10-6 cm2/s y 7x10-11 cm2/s.

Diseño de la mazarota usando la regla de Chvorinov

Debe diseñarse una mazarota cilíndrica para un molde de fundición en arena. La fundición es una placa rectangular de acero con dimensiones

0.0762 m x 0.127 X 0.0254 m. En observaciones previas se ha indicado que el tiempo de solidificación total (TST ) para esta fundición = 1.6 min.

La mazarota cilíndrica tendrá una relación de diámetro a altura de 1.0. Determine la dimensión que la mazarota de manera que TST = 2.0

minutos.

El tiempo total de solidificación es el tiempo necesario para que la fundición solidifique después del vaciado. Este tiempo depende del tamaño y

de la forma de la fundición expresada por una relación empírica conocida como regla de Chvorinov que establece

V

TST Cm

A

n

TST = Tiempo de solidificación total (min)

V = Volumen de fundición (m3)

A = Área superficial de la fundición (m2)

n = Exponente que toma usualmente un valor de 2

Cm = Constante del molde

Dado que n = 2, las unidades de Cm son (min/m2), su valor depende de las condiciones particulares de la operación de fundición, entre las cuales

se incluyen el material del molde (calor específico y conductividad térmica), propiedades térmicas del metal de fundición (calor de fusión, calor

específico y conductividad térmica) y la temperatura relativa de vaciado con respecto al punto de fusión del metal. El valor de Cm para una

operación dada se puede basar en datos experimentales de operaciones previas con el mismo material de molde, metal y temperatura de

vaciado, incluso cuando la forma de la parte haya sido bastante diferente.

La regla de Chvorinov indica que una fundición con una relación de volumen a área superficial se enfriará y solidificará más lentamente que otra

con una relación más baja. Este principio ayuda en el diseño de la mazarota del molde. Para cumplir su función de alimentar metal fundido a al

cavidad principal, el metal en la mazarota debe permanecer en fase líquida más tiempo que el de la fundición. En otras palabras, la TST para la

mazarota debe exceder la TST de la fundición principal. Como la condición del molde para la mazarota y la fundición es la misma, las

constantes del molde serán iguales.

Si el diseño de la mazarota incluye una relación de volumen a área más grande, podemos estar más o menos seguros de que la fundición principal

solidificará primero y se reducirán los efectos de la contracción. Antes de considerar el diseño de la mazarota mediante la regla de Chvorinov

tomemos en cuenta el tema de la contracción, razón por la cual se necesitan las mazarotas.

CONTRACCION POR SOLlDIFICACION

Rechupe y contracción sólida

La densidad de un metal en estado líquido es generalmente

inferior a la densidad de ese mismo metal solidificado. Por

consiguiente en casi todos los metales se produce una contracción

al solidificar. Esta tendencia a la contracción no guarda relación con

la temperatura TE de fusión.

En la figura 1 se esquematiza la contracción total del Fe,

desde el estado líquido hasta la temperatura ambiente. El metal,

después de solidificado, sigue experimentando variaciones

dimensionales durante su enfriamiento. Estas variaciones pueden,

a veces, ser dilataciones producidas por transformación alotrópica

del metal. Es lo que sucede en el caso del Fe.

El metal contrae en estado líquido desde la temperatura de colada

hasta la temperatura de solidificación (contracción líquida);

también contrae durante el cambio de estado líquido, sólido, y

sigue contrayendo (eventualmente con dilatación parcial) en

estado sólido.

A la suma de la contracción líquida y de la contracción por solidificación, se la

denomina RECHUPE.

Cuanto más alta sea la temperatura en el momento de colar, más acentuada

será la diferencia entre el volumen específico del líquido y el del sólido y, por

tanto, mayor será el rechupe.

Contracción total del

hierro desde el estado

liquido.

Contracción. Diferencia entre

las dimensiones del molde y

de la pieza colada una vez

fría. Esto es debido a la

contracción de la masa

líquida durante el

enfriamiento, a la contracción

durante el cambio de líquido

a sólido y a la contracción

que experimenta la masa

solidificada durante el

enfriamiento.

El rechupe así definido comprende tanto la contracción macroscópica, o

macrorechupe (medible, por ejemplo, en mm de contracción lineal por m

de fundido), como la contracción microscópica o microrrechupe, que

frecuentemente aparece en los espacios interdendríticos rellenos por

líquido no conectado con el resto del metal líquido, cuando los dendritos

están muy desarrollados. (Al solidificar -y contraerse, por tanto- estas

pequeñas porciones líquidas, no conectadas, se forman porosidades

internas: esto es el microrrechupe).

La formación generalizada de microrrechupes se produce habitualmente a

partir del momento en que solidifica toda la periferia o corteza de la pieza

o lingote. Con anterioridad, la presión atmosférica unida a la presión

metalostática obliga al líquido a rellenar los espacios interdendriticos.

Cuando la estructura de solidificación es columnar, presenta menos

espacios interdendríticos y, por tanto, menos microrrechupe. Esto ocurre,

por ejemplo, en las piezas solidificadas en moldes metálicos o coquillas

que, por el contrario, dan mayores contracciones lineales o

macrorrechupe que las moldeadas en arena.

Como la contracción total se reparte entre macro y microrrechupe, las aleaciones con microrrechupes abundantes presentan menos rechupe

macroscópico (interesa subrayar que en la industria, esto no es conveniente, ya que mientras los rechupes macroscópicos permiten un eventual

relleno con nuevo líquido si se dispone, por ejemplo, de mazarotas adecuadas, en cambio, no es igualmente posible la alimentación de los

microrrechupes mediante una aportación complementaria de líquido; por eso es preferible evitar la formación de microrrechupes). Las

aleaciones con amplio intervalo de solidificación dan más cantidad de microrrechupe que los metales puros y que las aleaciones eutécticas.

A igualdad de otros factores, el macrorrechupe será menor en aleaciones con amplio intervalo de solidificación, que cuando la fusión tiene lugar

a temperatura constante (metal puro, compuestos intermetálicos, eutécticas).

MOLDEO EN ARENA

CARACTERÍSTICAS DEL PROCESO:

•Piezas de poco valor añadido pero muchas aplicaciones,

proceso de gran importancia industrial•

VERSATILIDAD

•Material de pieza

•Geometría

•Tamaño de pieza

•Tamaño de serie •

LIMITACIONES

•Precisión y acabado

•Productividad

•Defectos en pieza: poca fiabilidad mecánica

•Las cotas funcionales requieren mecanizado posterior

Fundición dúctil

PASOS EN LA FABRICACIÓN DE UNA PIEZA FUNDIDA:

Cuando la densidad del líquido es menor que la del sólido, como sucede en la mayoría de los casos, el rechupe es un fenómeno inevitable y sólo

se puede actuar sobre su posición, forma y dispersión.

El macrorrechupe se localiza, en el sitio en que el metal líquido solidifica en ultimo término. La situación del macrorrechupe depende de la

dirección del flujo de calor en el enfriamiento (figura) y de la masividad local.

En condiciones ideales, en que la pieza permaneciera isoterma en todos sus puntos durante la solidificación y enfriamiento, las dimensiones

exteriores de la pieza variarían uniformemente sin producir ningún hueco. En ese caso, para obtener una pieza moldeada sana, bastaría

dimensionar el molde con unas creces homotéticas a la pieza real. A tal efecto, resultaría favorable calentar los moldes y lingoteras antes de colar,

y procurar enfriamientos de colada muy lentos.

La situación del rechupe depende de la dirección del flujo de calor en el enfriamiento.

Colabilidad. Propiedad que mide la capacidad de alcanzar los puntos alejados de la alimentación del molde.

La solidificación ideal, con descenso isotérmico en todos los puntos de la pieza, sería posible en metales que reunieran las

siguientes características:

- Gran conductividad térmica en estado líquido (lo que uniformiza las temperaturas de la masa líquida en cada momento).

- Gran calor latente de solidificación (al retrasar el paso al estado sólido, contribuye también a la uniformidad de temperaturas).

- Elevado calor específico en estado sólido (el calor de los cristales favorece el equilibrio térmico de toda la masa).

En la práctica no suele ser factible la solidificación en el supuesto isotérmico.

La naturaleza del metal, las diferencias de masividad, el diseño de la pieza concreta y el modo de colar, imponen condiciones

reales de enfriamiento que, en general distan mucho del ideal considerado.

Para paliar los efectos negativos que, en la industria

supone el rechupe, tanto por lo que se refiere a

lingotes de geometría sencilla como a piezas

moldeadas, suele recurriese al empleo de

MAZAROTAS.

Las mazarotas son moldes suplementarios de la pieza,

cuya finalidad es alimentar en todo momento con metal

líquido de reserva, los huecos de contracción. La

mazarota debe estar unida al molde principal por un

paso de sección suficiente para evitar estrangulamiento

y debe permanecer caliente durante más tiempo que la

pieza o lingote, a fin que el inevitable

macrorrechupe se aloje finalmente en la mazarota.

La mazarota debe ser de material refractario, a veces se

añaden productos exotérmicos para mantener liquido el

metal en su interior el mayor tiempo posible. Estas

mazarotas exotérmicas tienen la ventaja que su tamaño

puede ser menor que el de las mazarotas normales. Es

interesante mantener liquida durante mucho tiempo la

parte superior de la mazarota (mazarotas abiertas o

atmosféricas) a fin de favorecer el efecto de la presión

atmosférica hasta la completa soIidificación de la pieza.

Esto evita la formación de un vacío que, por aspiración,

favorecería los microrrechupes.

Colada por coquilla

Las coquillas son moldes metálicos permanentes (normalmente de acero o

fundición gris) que, al contrario que el método de moldeo con arena, permite

obtener un número muy elevado de piezas iguales utilizando el mismo molde.

Las coquillas son mucho más caras que los moldes de arena, pero resulta

rentable si se fabrican con ellas un número elevado de piezas (hasta miles).

Presenta otra ventaja, al ser el molde metálico, la velocidad a la que se enfría la

pieza es mayor, además, la precisión de la piezas obtenidas es mayor.

El proceso de fabricación por coquilla es el siguiente

· Se precalienta la coquilla, que normalmente consta de dos partes.

· Se vierte el metal y se llena la cavidad.

· Se deja enfriar el contenido hasta que se solidifique.

· Se abre el molde y se extrae la pieza.

Además del empleo de mazarotas cabe tomar otras precauciones,

cuando se trata de piezas de geometría sencilla, como son los

lingotes. Para obtener lingotes sanos, lo deseable sería que el frente

de solidificación fuese plano y horizontal. Resultará conveniente:

1.° Acercar las isotermas a las isobaras, de este modo la contracción

puede ser compensada con un nuevo llenado.

2.° Procurar que las velocidades de llenado del molde o velocidad de

colada (dependiente del diámetro de la buza) y la velocidad de

solidificación (dependiente, entre otros, del enfriamiento) sean lo más

próximas posible. Si la velocidad de solidificación es más rápida que la

de llenado del molde se forma una unión fría, defecto típico en lingotes

colados defectuosamente. Si la solidificación es más lenta

que la velocidad de colada, el molde se "encharca".

Estas dos reglas se cumplen con bastante aproximación en el método de

colada continua (figura 1).

Sin embargo, muchas solidificaciones no se realizan de este modo, sino en moldes o lingoteras (figura), es

preciso influir sobre diversos factores para que el macrorrechupe en las distintas piezas moldeadas, o en los

lingotes, sea plano y horizontal (o, por lo menos, se sitúe en un lugar adecuado).

Para conseguir que el rechupe sea plano y horizontal, (evitando que sea profundo), se debe intentar que las

isotermas sean horizontales. Esto se facilita:

1.- Evitando la pérdida de calor a través de las paredes laterales.

2.- Colando por caída libre en vez de colar por sifón. Con este segundo procedimiento se recalienta el pie de la

lingotera. Además la COLADA EN SIFÓN requiere temperaturas de colada más altas para que el líquido tenga

suficiente fluidez y no solidifique en los canalillos de colada antes de ser introducido en el lingote. En este caso el

rechupe será mayor que en la colada por chorro o caída libre. La colada en sifón precisará mazarotas más

exotérmicas que las de caída libre.

3.- Por agitación constante del líquido, si fuera posible.

4.- Por COLADA EN VACIO: de este modo disminuye la presión de gas que tiende a agrandar las cavidades de la

zona porosa que rodea al rechupe. En efecto, los gases de sobresaturación que se desprenden en la solidificación

tienden a alojarse en el rechupe, que suele estar lleno de gas a alta presión.

5.- No desmoldeando antes que la solidificación haya sido total. De lo contrario, el líquido enfriará a través de la

corteza del lingote más rápidamente que en el interior de la lingotera, y dará un rechupe más profundo. (El

desmolde precoz suele hacerse para prolongar la vida de las lingoteras).

6.- Retardando el enfriamiento de la parte superior del lingote, o favoreciendo el enfriamiento a través de su pie.

Por ello, debe tenerse en cuenta el diseño de las lingote ras, para favorecer la horizontalidad de las isotermas.

Mazarota

A propósito del diseño de las lingoteras y por lo que atañe a la horizontalización

de las isotermas:

1.- Entre las lingoteras rectas (figura 1.2), son favorables las lingoteras chatas, es

decir, aquellas en que la relación entre la altura y su diámetro es pequeña.

2.- Entre las lingoteras cónicas son favorables aquellas que tienen mayor

sección en la parte superior (lingoteras de conicidad inversa, figura 1.3), pero

estas lingoteras presentan dificultades de desmoldeo.

Las mayores facilidades de desmoldeo y las menores pérdidas en los

despuntes, se obtienen con lingoteras de conicidad directa, cuya mayor

sección corresponda al pie, con pendiente del 1 %. En estas lingoteras,

el rechupe será más profundo y para remediarlo son útiles las mazarotas.

Lingoteras:

1. Conicidad directa. 2. Lingotera recta. 3, Conicidad inversa.

Las mazarotas son también ventajosas porque además del rechupe,

alojan los gases y las inclusiones.

Los macrorrechupes pueden ser externos o internos, según comuniquen o no con la atmósfera. En lingotes, destinados a una conformación

mecánica posterior, el efecto perjudicial del rechupe externo es evidente, puesto que la superficie del rechupe, oxidada por el aire, no puede

soldarse por recristalización durante la conformación mecánica por laminación o forja.

El rechupe interno, en cambio, si tuviera paredes limpias, se podría cerrar bajo la presión de los rodillos; aunque si existe escoria en el

rechupe interno, ésta impediría igualmente una soldadura satisfactoria. (Defecto de hoja).

En algunos casos -debido a la posibilidad de eliminar los huecos internos por recristalización durante la conformación- no es desventajosa la

formación de sopladuras repartidas en el interior de la masa metálica, de modo que compensen la posibilidad de formación de macrorrechupe.

Esto ocurre, por ejemplo, en los aceros efervescentes. En cambio, en piezas moldeadas que van a ser utilizadas sin posterior conformación

mecánica, no resulta conveniente esa porosidad interior que merma características mecánicas de la pieza en servicio.

En piezas moldeadas no resulta fácil conducir la solidificación siguiendo lo indicado anteriormente, ni tampoco es factible el

supuesto ideal de solidificación isoterma en todos los puntos. Por ello se sigue otro principio contrario a la solidificación ideal

isotérmica; la solidificación debe iniciarse en los puntos más alejados de la mazarota y progresar en dirección a ella,

para que el rechupe quede alojado en la mazarota. Esta modalidad recibe el nombre de solidificación dirigida (Figura).

Puesto que es difícil realizar una solidificación dirigida hacia una sola mazarota, es

preciso colocar mazarotas en los distintos puntos susceptibles de dar rechupe.

También se deben crear artificialmente dentro del área de influencia de cada

mazarota unos puntos de comienzo de solidificación (eliminando calor mediante

enfriadores internos -por ejemplo varillas del mismo metal- o bien enfriadores

externos, empleando materiales de moldeo más conductores), y aislar otros puntos

para que la solidificación se dirija hacia las mazarotas más próximas.

Cuando una región de la pieza está constituida por un cilindro horizontal de poco

diámetro con relación a la generatriz, es probable la aparición de un rechupe a lo

largo del eje del cilindro, para evitarlo se recomienda ampliar gradualmente la

sección del cilindro en dirección a la mazarota a fin de crear un gradiente térmico

favorable.

Otro aspecto a tener en cuenta en el trazado de la pieza es que (estando la pieza en

posición de colada) en cada sección horizontal el espesor de las paredes sea mayor

que en la sección inmediatamente inferior. Estos dos aspectos -espesores

regularmente crecientes de abajo hacia arriba, y horizontalmente hacia la

mazarotas- son principios básicos de todo diseñador de piezas moldeadas.

Solidificación dirigida.

Para el diseño y localización de las mazarotas debe tenerse en cuenta que el rechupe se produce en aquellos puntos en que la

solidificación tiende a ser más tardía, como son las zonas de masa superior a otras contiguas, los lugares recalentados por el

paso continuo de metal, la conexión de paredes, los resaltes, las partes entrantes de ángulos, etc. Muchas veces la solución no

reside tanto en emplear una multiplicidad de mazarotas para eludir los rechupes, como en estudiar el diseño de la pieza (a

menudo se podrán evitar ángulos vivos dando los acuerdos suficientes; procurando que los incrementos de sección sean

paulatinos, y evitar masividades locales próximas a otras de menor masa, etc.) y precisar el modo de alimentar el molde.

Respecto a este último punto (alimentación del molde), baste señalar que el

sistema de colada suele estar constituido -además de las entradas propiamente

dichas- por el bebedero, y por el canal de entrada.

El bebedero recoge el metal que fluye de la cuchara y debe llevarlo al canal de

entrada sin arrastres de aire, arena o escoria. Es preciso que en el bebedero

haya suficiente presión metalostática para que el líquido pueda recorrer el

sistema de colada restante, penetre en el molde y lo llene plenamente. El metal

ha de entrar en el molde sin turbulencias, para llenarlo en régimen laminar.

El canal de entrada tiene, precisamente el cometido de frenar la velocidad del

líquido, y permitir además su reparto a las varias entradas para un llenado

rápido del molde (figura). Esto disminuye las diferencias de temperatura y

aminora la posibilidad de uniones frías.

Sistema de colada para acero moldeado.

Solución:

Determinamos primero la relación V/A para la placa.

Volumen = V = 0.0762 x 0.127 x 0.0254 = 0.0002458 m3

n

Superficie del área = A = 2(0.0762 x 0.127 + 0.0762 x 0.0254 + 0.127 x 0.0254) = 0.032258 m2.

V

Dado que TST = 1.6 min podemos determinar la constante del molde Cm mediante la ecuación TST Cm

A

usando un valor de n = 2 en la ecuación.

n

n

2

V

A

0.03226

2

TST Cm Cm TST 1.6

27560.36 min/ m

A

V

0.0002458

Después debemos diseñar la mazarota de manera que su tiempo de solidificación total sea de 2.0 min, usando el mismo valor de la constante

del molde ya que tanto la fundición como la mazarota están en el mismo molde. El volumen de la mazarota esta dado por:

V

D2h

Como estamos usando una relación D/h = 1.0,

entonces D = h. Al sustituir h por D en las

formulas del volumen y el área tenemos

4

2 D 2

D2

A

Dh

Dh

4

2

V

D3

4

2 D 2

D2

A

Dh

D 2 1.5 D 2

4

2

Entonces la relación V/A = D/6. Usando esta relación en la ecuación de Chvorinov tenemos:

n

2

V

D

TST 2.0 Cm 27560.36 4593.4 D 2 D 2.0

0.0209 m

4593.4

A

6

La mazarota representa el metal de desperdicio que se separa del proceso y se refunde para hacer fundiciones subsecuentes. Es deseable

que este volumen de metal en la mazarota sea el mínimo. Como la forma geométrica de la mazarota se selecciona normalmente para

maximizar V/A, esto tiende a reducir el volumen de la mazarota lo más posible. Nótese que el volumen de la mazarota en nuestro ejemplo

es V = (2.09x10-2)3/4 = 7.14x10-6 m3, solamente 55 % del volumen de la placa (fundición), incluso cuando el tiempo de solidificación total es

más grande por un 25%.

Se pretende obtener una pieza cilíndrica de volumen

1000 cm3, en un molde de arena en el cual se ha

diseñado un bebedero de colada de 5 cm de longitud y

una sección de 1 cm2, tal y como muestra la Figura. Se

pide:

(a).- ¿Cuál es el tiempo mínimo requerido(ausencia de

fricciones) para el llenado de la pieza?

(b).- ¿Cuál es el tiempo de solidificación de la pieza,

considerando una constante Cm = 0.46 min/cm2 y n= 2?

(c).- Calcúlese cuál sería la dimensión y forma de una

mazarota, para evitar los posiblesdefectos si ésta no

existiera.

(c).- Calcúlese cuál sería la dimensión y forma de una mazarota, para evitar los posiblesdefectos si ésta no existiera.

Forma de la mazarota